钢管混凝土支架作用下南关矿煤巷变形破坏规律

孔祥松,单仁亮,肖禹航,鲍甜甜,原鸿鹄

中国矿业大学(北京)力学与建筑工程学院,北京 100083

随着煤矿开采向深部进行,岩体环境恶化,围岩易产生非线性大变形,支护难度极大,锚网喷等常规支护手段已经不能满足要求,需要寻找新的强力支护结构[1-2]。钢管混凝土结构力学性能优异,钢管对混凝土施加的径向约束力使混凝土处于三向受压状态,增强了混凝土抗压强度和钢管的稳定性,钢管混凝土支架极限承载力可达同等用钢量的U型钢支架承载力的2~3倍[3]。

很多学者使用实验测试、数值模拟及理论分析等方法对钢管混凝土进行深入研究,取得了诸多成果。

在钢管混凝土力学性能测试方面,单仁亮等[4-6]通过实验研究了矢跨比和钢纤维掺量对钢管混凝土试件力学性能的影响。王军[7]通过实验和数值模拟分析了钢管混凝土短柱和圆弧拱力学性能。刘珂铭[8]进行了钢管混凝土圆弧拱在均布加载条件下的力学性能实验,分析了其力学性能影响因素。何晓升[9]通过试验及理论研究了钢管混凝土短柱轴向压缩工作机理和钢管混凝土圆弧拱在集中荷载作用下的力学特征。李为腾等[10]通过数值试验对方钢约束混凝土拱架套管节点抗弯性能进行了研究。刘国磊[11]在实验室研究了φ194×8、φ168×6两种型号钢管混凝土承载能力。曲广龙[12]研究了钢管混凝土构件和抗弯强化钢管混凝土构件的抗弯性能和承载力。

在钢管混凝土工程实践方面,孟德军[13]提出了支架侧向抗弯能力校核和支架核心混凝土强化速度校核的设计方法,分析了杨庄煤矿大巷的稳定性。王波[14]研究了深部岩巷的钢管混凝土支护技术。李学彬[15]确定了钢管混凝土支架注浆孔的力学参数以及三项补强措施。

综上所述,针对钢管混凝土支架的研究主要集中在其组成构件的力学性能,其与围岩作用规律方面的研究较少;支架工程应用方面主要集中于研究岩巷,对煤巷的研究很少。尚没有采用相似模型实验研究钢管混凝土支架下巷道的力学响应。

因此,本文通过建立煤巷物理相似模型和数值计算模型,研究煤巷在钢管混凝土支架支护作用下围岩力学响应,分析煤巷变形破坏规律和支架的受力特点,为工程实践提供依据。

1 相似模型实验研究

实验以汾西矿区南关矿煤巷为工程背景,巷道埋深为530~600 m,巷道宽度为5.0 m,顶板为5.0 m厚的砂质泥岩,直接底为2.2 m厚的砂质泥岩,基本底为5.0 m厚的泥质砂岩,煤层厚度为2.45 m。为了更好地发挥钢管混凝土支架的效果,巷道断面形状为圆形。

1.1 实验方案设计

实验使用中国矿业大学(北京)研制发明的嵌套式双动压相似模拟实验系统,并对其进行了改进设计,可以实现竖向静载、侧向静载及动载的组合加载方式[16]。

本实验保证几何相似、容重相似、强度与应力相似,以下式作为相似依据[17-18]:

式中,Cσ为强度与应力相似常数;Cγ为容重相似常数;Cl为几何尺寸相似常数。

经研究,Cl、Cγ、Cσ分别确定为25、1.34、33.5。模型宽1 400 mm、高1 400 mm、厚200 mm,巷道直径200 mm,如图1所示。

图1 实验模型(单位:mm)Fig.1 The experiment model(unit:mm)

模拟煤岩层的相似材料采用细砂、水泥、石膏及水,通过实验确定了模拟顶板、煤层、直接底及基本底的配比值(表1)。

钢管混凝土支架的模拟主要依据力学相似常数CF=CγCl3=20 937.5[19]。钢管混凝土支架尺寸为φ194 mm×8 mm,通过实验比选,确定了模拟材料:采用直径4 mm、壁厚0.5 mm的铝管模拟钢管,直径5 mm、壁厚0.5 mm的铝管模拟套管,管内填充水泥与石膏1∶1混合而成的浆液,如图2所示,其支护力为81.5 N。金属网模拟采用聚乙烯塑料网。模型实验在巷道内布置了5根支架,支架间距为40 mm。

图2 钢管混凝土支架Fig.2 Concrete filled steel tube supports

在顶板、帮部、底板各布置3个压力盒监测径向应力,位移监测点距离巷道边缘为10 mm,间距为40 mm(图1)。模型顶部和左右两侧同时施加压力,模拟高水平应力即侧压系数为1的情况,底面和前后侧面限制法向位移。实验采用分级加载,最大加载压力为253 kN。

1.2 实验结果与分析

1.2.1 巷道围岩应力分析

研究煤巷围岩在不同加载作用下应力分布和变化规律,对于分析巷道变形破坏具有重要意义。

顶板径向应力变化趋势大致分为三个阶段:近线性增长阶段、曲线增加阶段、曲线下降阶段(图3)。从0 MPa加载到0.22 MPa过程中,1号、2号、3号测点处应力近似线性增长,且3条应力线近似重合,说明在钢管混凝土支架和围岩共同作用下围岩没有发生损伤。当加载到0.22 MPa时,1号测点处应力出现转折,开始非线性增加,增速明显下降,说明1号测点处围岩发生了部分损伤,而2号、3号测点处应力仍保持较大速率增长,可见围岩损伤是巷道表面向围岩内部逐步发展的。当加载达到0.6 MPa时,顶部围岩出现较大损伤,1号测点处应力达到峰值393 kPa后,先大幅下降后趋缓;2号测点处应力则是达到局部峰值,由于支架开始嵌入围岩内部,对2号测点处位置支撑加大,致使2号测点处应力未出现大的波动;3号测点处围岩在外荷载作用下出现较大损失。整体而言,1号测点处明显大于2号、3号测点处围岩的损伤。

图3 顶板应力随外荷载变化曲线Fig.3 Curves of roof stress with external load

图4为帮部应力随外荷载变化曲线。在加载初期阶段,4号、5号、6号测点处应力均开始增长,但4号测点处应力数值和增速均小于5号、6号测点处应力。当加载达到0.37 MPa时,4号测点处应力首先达到峰值68 kPa,5号、6号测点处应力增速明显下降。当加载达到0.56 MPa时,4号测点处应力开始出现大幅下降,5号测点处应力达到峰值207 kPa,6号测点处应力达到峰值348 kPa,说明浅部围岩出现较大损伤,深部围岩出现一定损伤。当加载达到0.64 MPa时,4号、5号、6号测点处应力大幅降低,说明帮部围岩出现严重破坏,钢管混凝土支架对帮部支护力急剧下降。

图4 帮部应力随外荷载变化曲线Fig.4 Curves of sidewall stress with external load

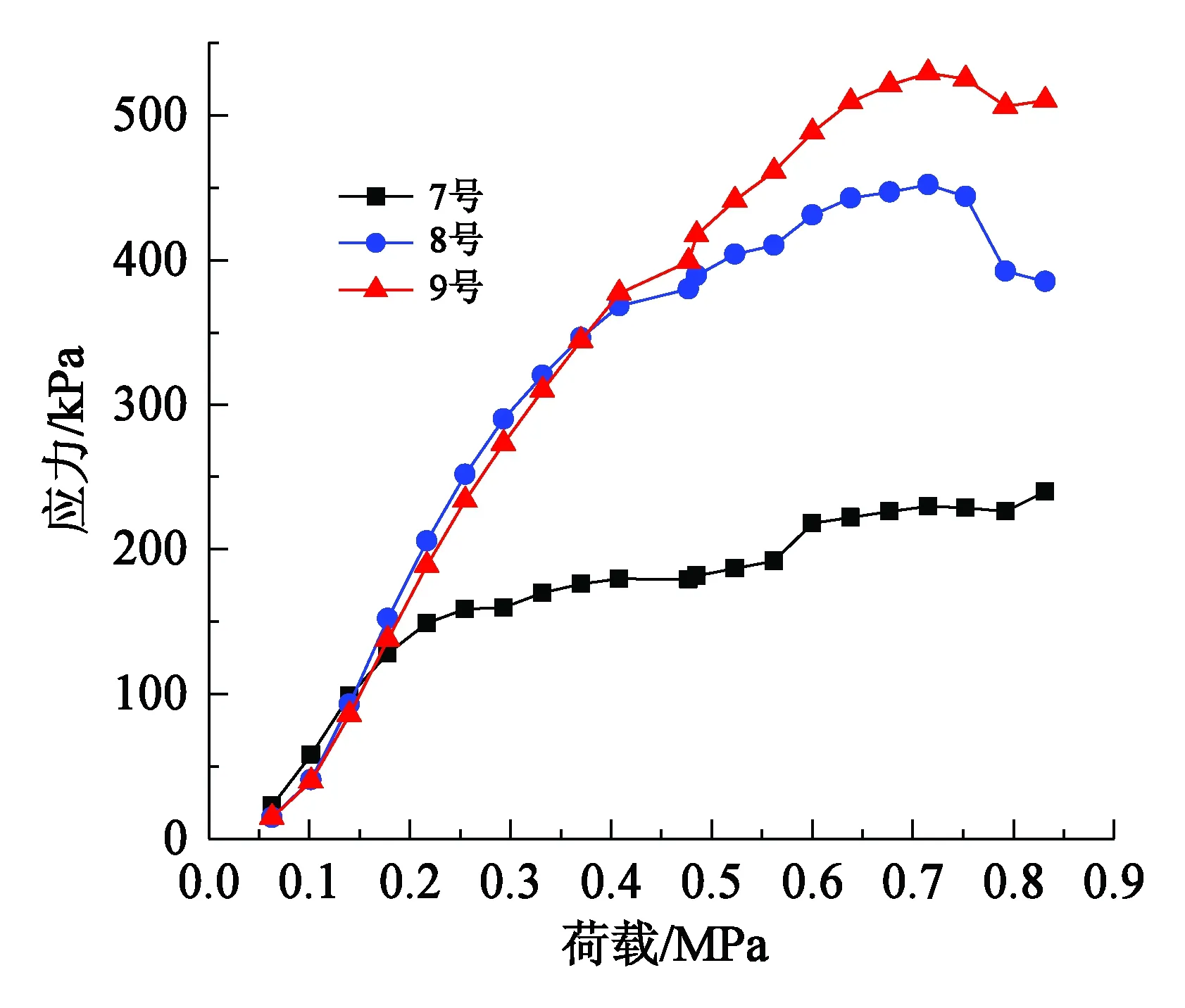

图5为底板应力随外荷载变化曲线。从0 MPa加载到0.18 MPa过程中,7号、8号、9号测点处应力近似线性增长,且3条应力线近似重合,说明在支架和围岩共同作用下,底板围岩没有发生损伤。在0.18 MPa时,7号测点处应力增速明显下降,说明浅处围岩发生了部分损伤。当加载达到0.7 MPa时,7号测点处应力局部峰值达230 kPa,8号测点处应力峰值达到452 kPa,9号测点处应力峰值达到529 kPa,说明此时围岩开始破坏。

图5 底板应力随外荷载变化曲线Fig.5 Curves of floor stress with external load

1.2.2 巷道围岩位移分析

顶板岩层位移随外荷载变化曲线如图6所示。随着荷载增加,顶板位移在小范围内波动,变化趋势基本一致。以R1点为例,当加载到0.64 MPa时,位移峰值达到1.3 mm,而后开始下降。这是由于钢管混凝土支架在等向加载作用下产生形变,竖向距离增大,顶部矢跨比增大,所以顶部处支架的承载力提高,使得顶部位移小幅度变化,且处于一个波动的状态。

图6 顶板岩层位移随外荷载变化曲线Fig.6 Curves of roof displacement with external load

帮部位移随外荷载变化曲线如图7所示。随着加载增大,帮部整体位移迅速增大,S1点最大值为12 mm,可见帮部位移大于顶板位移。在外荷载达到0.6 MPa之前,3条曲线基本重合,说明支架增强了帮部稳定性,防止了片帮发生。在加载达到0.6 MPa之后,S1点和S3点相对位移开始增大,相对位移从0.5 mm增大为1.5 mm。

图7 帮部位移随外荷载变化曲线Fig.7 Curves of sidewall displacement with external load

图8为底板岩层位移随外荷载变化曲线。底板位移随着加载增大而不断增大,当加载到0.6 MPa时,F1点达到峰值2.4 mm,当加载到0.68 MPa时,F2、F3点分别达到峰值1.4 mm、1.9 mm,底板产生底鼓现象。

1.2.3 巷道围岩变形破坏特征

在0~0.52 MPa加载过程中,巷道围岩开始变形,帮部出现裂纹,不断向顶底板发展;底板也出现裂纹,不断向深部发展,但巷道整体处于安全状态。此时,支架的支护作用明显,增大了围岩的径向应力,保证了围岩的稳定性,但同时支架产生形变,逐渐变成椭圆形,使得支架向上不断挤压顶部围岩,限制顶板下沉量。

在0.52~0.83 MPa加载过程中,帮部裂隙与顶底板裂隙交叉贯穿并不断向深部发展,直至巷道发生片帮、顶板垮落,巷道破坏如图9所示。支架嵌入围岩内部且变形严重,由于该模型施加了很大的水平压力,帮部水平位移很大,导致支架水平压缩,水平直径减小5%,垂向直径增大2.5%,支架在套管处出现破坏。

2 数值模拟研究

2.1 模型设计

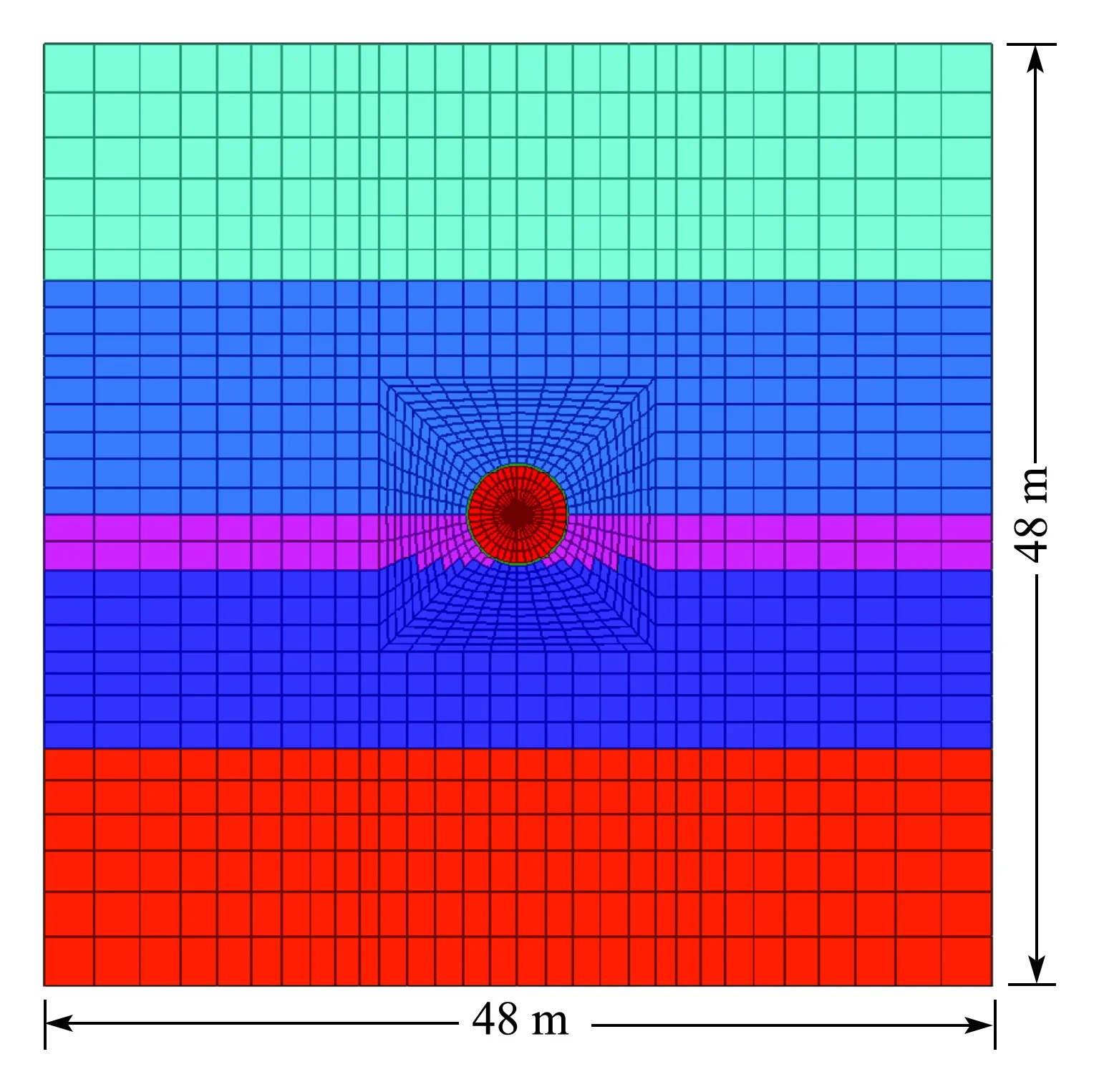

以汾西矿区南关矿煤巷为工程背景,通过FLAC3D5.0模拟软件建立钢管混凝土支架巷道计算模型,岩层分布及参数见表2。

表2 岩层分布及参数

如图10所示,模型尺寸为48 m×4 m×48 m。建立10个模拟方案,分别模拟埋深100 m至1 000 m的情况,侧压系数均为1;煤岩层采用莫尔-库伦本构模型,巷道开挖喷层后进行钢管混凝土支架支护,钢管混凝土支架采用Beam单元模拟[20],参数见表3。

图10 巷道数值模型Fig.10 Roadway numerical model

表3 钢管混凝土支架参数

2.2 模拟结果分析

2.2.1 巷道围岩变形分析

位移随埋深变化曲线如图11所示,巷道最大位移随埋深加大而不断增长,增长速率也不断增大,顶板位移和帮部位移较为接近,顶板位移最大值为170.56 mm。其中,埋深在600~700 m之间位移变化速率开始明显加大,说明围岩在此阶段受到了明显损伤。因此,需进一步研究700 m埋深的情况。

图11 位移随埋深变化曲线Fig.11 Curves of displacement with external load

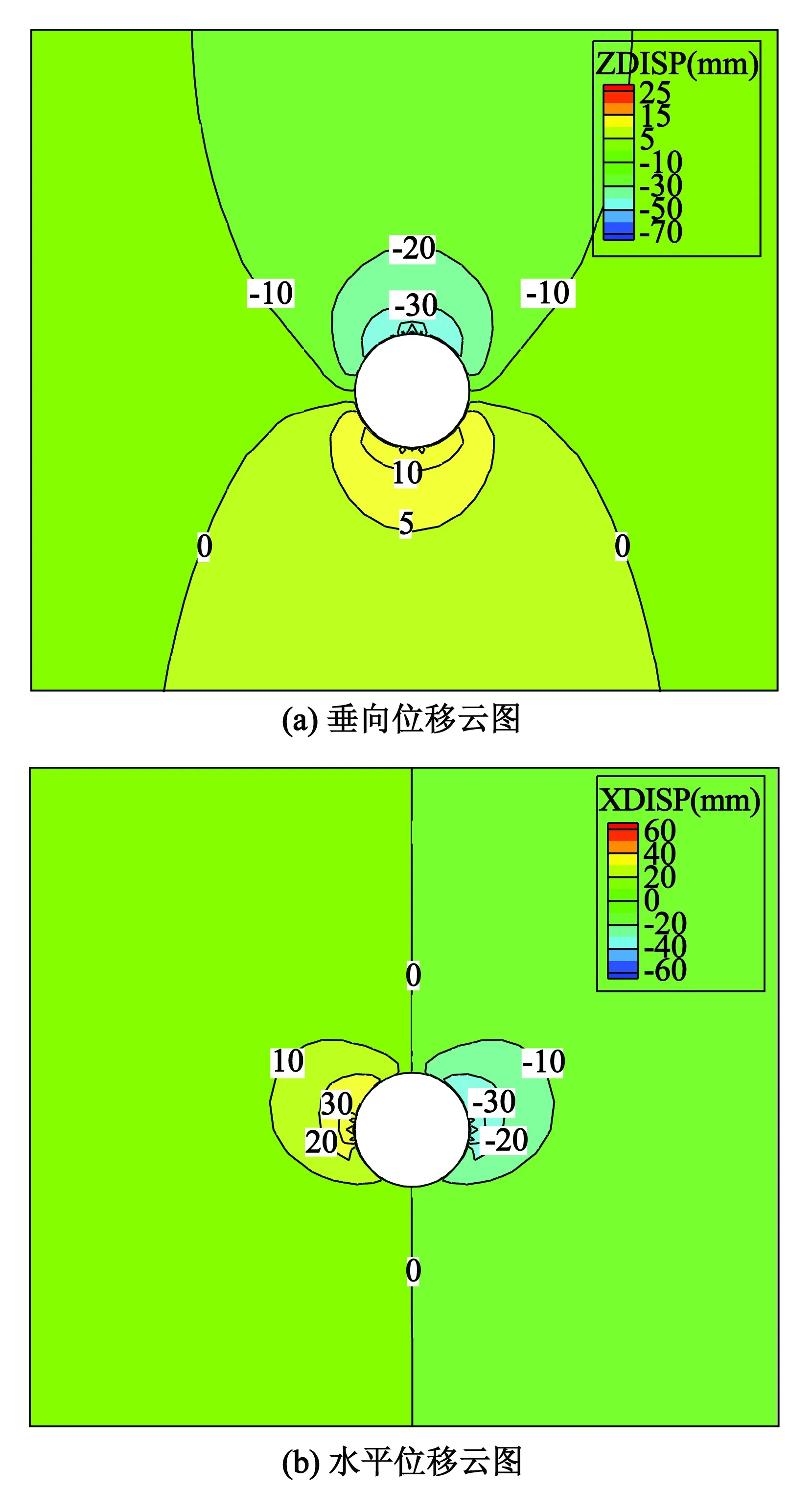

700 m埋深的位移云图如图12所示,发现垂向位移和水平位移呈近似圆弧形分布态势,在顶底板中部和帮部中心出现变形最大值,两帮最大收敛量为顶底板最大移近量的1.32倍。30 mm的位移等值线到顶板、帮部的距离分别为1.28 m、0.63 m。可见,顶板产生整体下沉,帮部更易发生局部片帮破坏,因此帮部是支护的薄弱环节。

图12 位移云图Fig.12 Displacement nephogram

2.2.2 巷道围岩应力分析

图13 应力云图Fig.13 Stress nephogram

图13是巷道700 m埋深的应力云图。由图13(a)发现在巷道帮部深度2.7 m开始存在应力集中区,在4.1 m处应力集中系数达到1.47。由于钢管混凝土支架对巷道提供径向应力,巷道周边出现的应力释放区范围较小,分布形态为椭圆形。图13(b)是巷道底部中点处沿进深方向切面应力云图,发现巷道应力呈阶梯状分布,在支架作用下,巷道表面应力呈锯齿状分布,说明围岩受到了支护力作用;支架之间的部位应力较小,是有待加强的部位。图13(c)显示,巷道主应力差云图呈环状分布,主应力差最大值分布带在距离两帮3.5~4.6 m处、距离底板1.8~3.4 m处和距离顶板3.9~4.8 m处。

2.2.3 巷道围岩塑性破坏区分析

图14是巷道700 m埋深的围岩塑性区分布图,钢管混凝土支架控制了围岩塑性区发展,围岩塑性区整体呈圆形分布,与巷道几何形式基本一致,帮部和顶板深度为4.5 m,底板深度为2.2 m,巷道表面破坏更严重,存在部分拉伸破坏。

图14 围岩塑性区分布图Fig.14 Distribution of plastic zone in surrounding rock

2.2.4 钢管混凝土支架受力分析

钢管混凝土支架受力分析主要包括极限轴力和极限弯矩。图15是钢管混凝土支架最大轴力随埋深的变化曲线,可以看出最大轴力随埋深增加而不断增大,前期增速很快,然后逐渐趋于缓慢。其中,从700~800 m是一个转折阶段。

图15 支架轴力随埋深变化曲线Fig.15 Curve of bracket axial force with buried depth

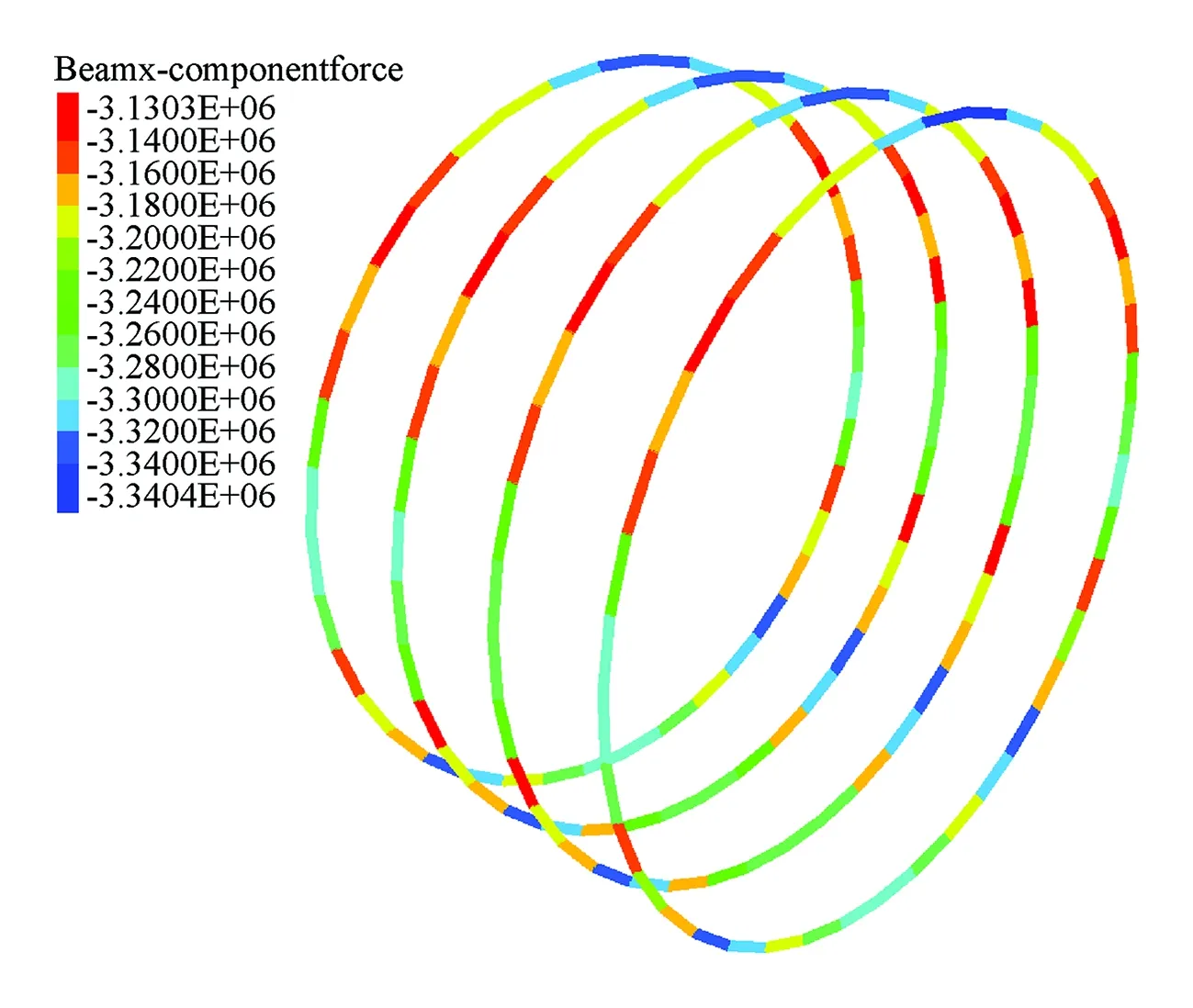

图16是700 m埋深时钢管混凝土支架不同位置的轴力情况,钢管混凝土支架轴力从3 130 kN到3 340 kN,分布相对比较均匀,变化幅度为6.7%,从巷道顶部位置到帮部,轴力先减小再增大;从巷道帮部到底部,轴力经历2次先减小再增大,轴力在顶部位置和下角部达到最大值 3 340 kN。

图16 支架不同位置轴力图Fig.16 Axial force of brackets at different positions

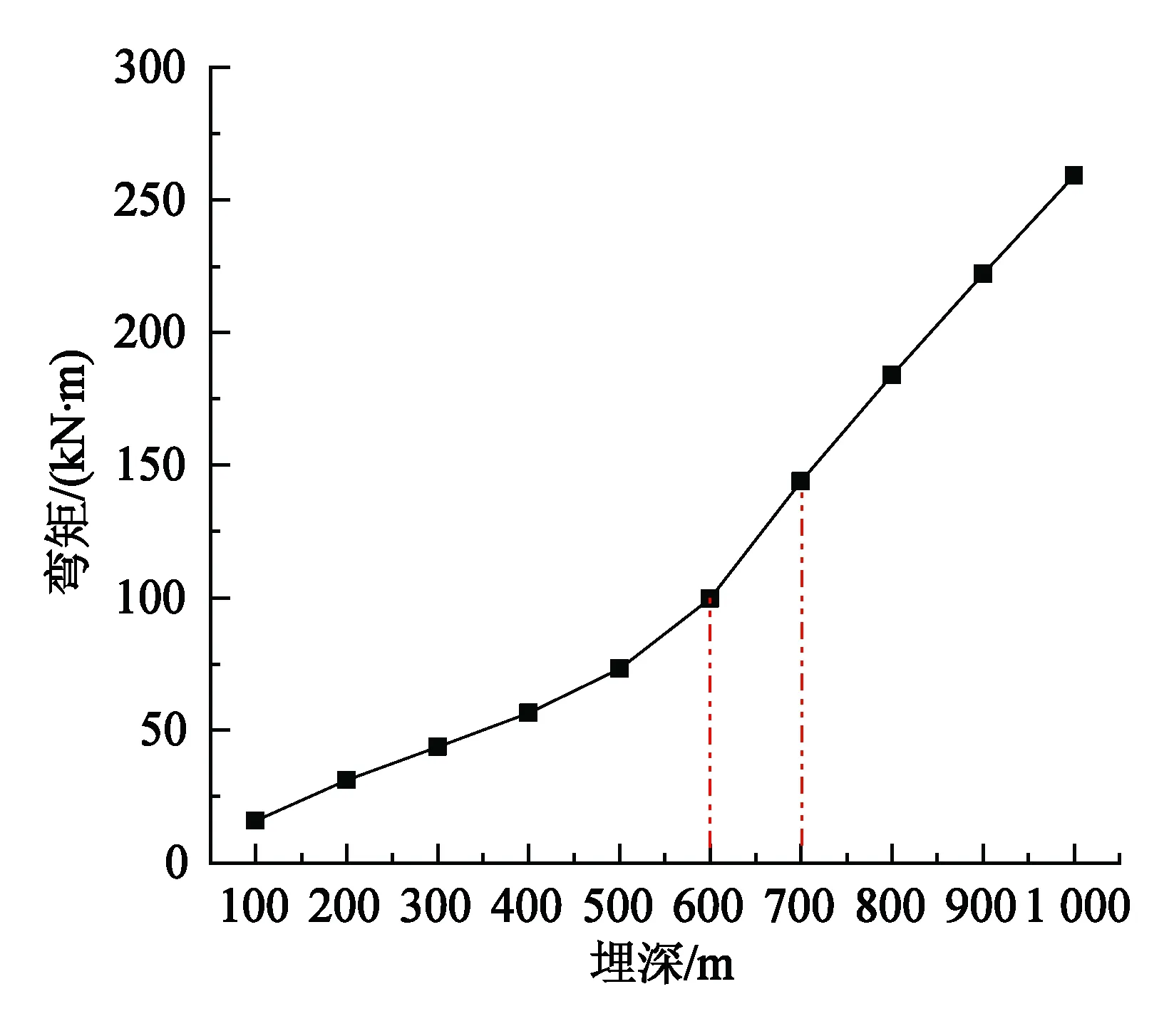

图17是钢管混凝土支架最大正弯矩随埋深的变化情况,可以看出最大正弯矩随埋深增加而近似线性增大,从600~700 m段开始增速加大。

图17 支架弯矩随埋深变化曲线Fig.17 Curve of bracket moment with buried depth

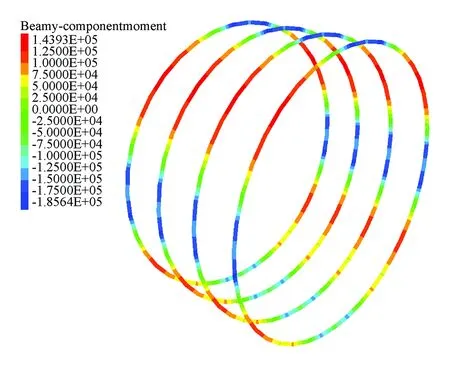

图18是700 m埋深时钢管混凝土支架不同位置绕y轴弯矩变化曲线,顶板位置弯矩为 -185.6 kN·m,帮部弯矩为-171.1 kN·m,底板位置弯矩为-134.3 kN·m,上角部弯矩为143.7 kN·m。可见,钢管混凝土支架弯矩在顶板处达到最大,其中巷道变形使得顶底板及两帮处钢管有向内压弯变形,上下帮角处钢管则向围岩深部方向变形。支架套管位于上下角部,其轴力和弯矩均较大,套管容易发生破坏,并导致支架的承载力丧失。

图18 支架不同位置弯矩Fig.18 Moment of brackets at different positions

3 结 论

(1) 钢管混凝土支架能提高巷道的径向支撑压力,改善巷道的应力状态,在加载初期保持了巷道稳定性。随着荷载加大,帮部裂隙向顶底板发展,帮部先发生楔形破坏,然后顶板发生小范围垮落。可见,帮部是薄弱环节,有必要对帮部进行补强支护,以保证整体稳定性。

(2) 在钢管混凝土支架作用下巷道表面应力呈锯齿状分布,说明支架对围岩存在有效支护范围,支架之间的部位应力较小,是支护的薄弱部位,可通过合理布置支架排距或采用锚网喷+钢管混凝土支架复合支护方式解决。

(3) 模型试验表明,支架嵌入围岩内部严重且变形严重,水平直径减小5%,垂向直径增大2.5%,在套管处出现破坏,需要采取相应措施提高支架支撑力的扩散,避免支架对围岩造成局部损伤,同时需要加强套管部位强度。

(4) 钢管混凝土支架轴力分布较均匀,变化幅度为6.7%,轴力在顶部和下角部达到最大值。支架负弯矩最大在顶板处,正弯矩最大在帮角处,即套管的位置。控制煤巷帮部和支架套管的变形破坏,提高其强度,是保证煤巷钢管混凝土支架支护稳定性的关键。

——以徐州高层小区为例