锂离子电池组散热设计及送风策略

尉孟涛 储广昕 张翔

摘 要:通過实验研究了锂离子电池1C倍率放电,20℃自然对流情况下的温升特性。测得了20℃环境温度下电池的充放电内阻特性,并根据某品牌18650型锂离子电池的物性参数以及实验测得的内阻数据建立了电池单体仿真模型,仿真计算了与实验同工况下的温度分布情况,最大误差4.9%。设计了一种包含480节电池的并行通风空气冷却散热结构,并通过正交试验进行了优化,得到了进出风孔距电池的最小距离1mm,上挡板距离电池的最小距离1mm,下挡板距离电池的最小距离1mm的最优结构,使电池组的最大温升下降了5.71℃,最大温差降低了5.06℃。并基于最优结构给出了120s后每60s改变送风方向的往复送风策略,使电池组即使在40℃、2C放电的恶劣工况下也能够工作在25℃-40℃,电池单体温差5℃以下的工作环境中。

关键词:锂离子电池;仿真;电池组;优化;往复送风

中图分类号:U469.7 文献标识码:A 文章编号:1671-7988(2020)04-22-04

Study on Heat Dissipation Structure and Strategy of Lithium Ion Battery*

Yu Mengtao1,2,3, Chu Guangxin1,2, Zhang Xiang1,2

( 1.Tianjin Key Laboratory of Advanced Electrical Engineering and Energy Technology, Tianjin PolytechnicUniversity, Tianjin 300387; 2.Engineering Research Center of High Power Solid State Lighting Application System,Ministry of Education, Tianjin Polytechnic University, Tianjin 300387; 3.Tianjin Key Laboratory of OptoelectronicDetection Technology and Systems, Tianjin Polytechnic University, Tianjin 300387 )

Abstract: The temperature rise characteristics of lithium-ion battery under 1C rate discharge and natural convection at 20℃ were studied. The internal resistance characteristics of the battery at 20℃ were measured. According to the physical parameters of a brand 18650 lithium-ion battery and the internal resistance data measured in the experiment, the cell simulation model was established. The temperature distribution under the same working condition as the experiment was simulated and calculated, and the maximum error was 4.9%. A parallel ventilation air cooling and heat dissipation structure with 480 batteries was designed, and optimized by orthogonal test. The optimal structure of the minimum distance between the air inlet and outlet holes, the minimum distance between the upper baffle plate and the battery, and the minimum distance between the lower baffle plate and the battery were obtained, which reduced the maximum temperature rise of the battery by 5.71℃ and the maximum temperature difference by 5.06℃. Based on the optimal structure, the strategy of changing the direction of air supply every 60s after 120s is given, which can make the battery work in the working environment of 25℃- 40℃ and the temperature difference of single cell below 5℃ even in the bad condition of 40℃ and 2C discharge.

Keywords: Lithium ion battery; Simulation; Battery pack; Optimization; Reciprocating air supplyCLC NO.: U469.7 Document Code: A Article ID: 1671-7988(2020)04-22-04

前言

经济的快速发展,离不开能源的充分供给。然而随着传统能源消耗量的日益增加,环境危机也愈发严重。纯电动汽车的能量利用效率可高达90%[1],并且能够实现尾气污染物的零排放,因此纯电动汽车是有望替代传统燃油汽车的较佳选择。电池组作为纯电动汽车的动力核心,其技术发展的成熟度就成为了制约纯电动汽车获得广泛普及的重要因素。锂离子电池凭借其输出功率大、能量密度高、无记忆性等应用优势,已经成为了现阶段车用电池组的首选[2]。目前,锂离子电池仍然存在着不可忽视的散热问题,必须使电池组内所有单体的温度控制在25~40°C之间,且各单体之间的温差要求小于5°C[3],否则不仅会大大减小电池容量和循环寿命[4],过高的温度还会引发爆燃、爆炸等危及行车安全的严重事故。因此,对锂离子电池组实施合理的散热设计,是电动汽车结构设计中必不可少的环节。

现阶段电池组的散热主要分为液体冷却系统、相变冷却系统和空气冷却系统三种主要形式。其中,空气冷却系统结构简单,价格低廉,运行过程中也无液体管路破损漏液和相变材料导热差、形变大等额外风险。但由于空气的冷却强度较小,较易产生温度过高和单体间温差较大的问题。

针对空气冷却系统上述问题的改进研究,目前主要集中在电池组的结构分析与优化方面。RajibMahanmud等人[5]以32节电池单体构成的电池组为研究对象,设计了一种往复送风式的空气冷却结构,很大程度上降低了电池组的单体间温差。JinhongXie等人[6]在单因素分析的基础上,通過正交试验法优化分析了含10节单体的电池组结构,给出了一种考虑进出风角度和电池单体间距的最佳设计方案。

为了满足车用电池组的体积能量密度提出的较高需求,本文将480节圆柱型锂离子电池单体进行密集排列。在实验测得电池单体中与热学相关参数值的基础上,通过有限元软件仿真设计出一种满足散热要求的空气冷却结构,并给出合理的送风策略,从而保证高能量密度的电池组在恶劣工况下也能正常工作。

为了满足车用电池组的体积能量密度提出的较高需求,本文将480节圆柱型锂离子电池单体进行密集排列。在实验测得电池单体中与热学相关参数值的基础上,通过有限元软件仿真设计出一种满足散热要求的空气冷却结构,并给出合理的送风策略,从而保证高能量密度的电池组在恶劣工况下也能正常工作。

1 电池单体工作特性测量

本文选用某品牌的18650型动力锂离子电池作为研究对象,其标称电压3.6V,放电终止电压2.5V,标称容量2900mAh,最大放电电流10A。

1.1 电池放电温升实验

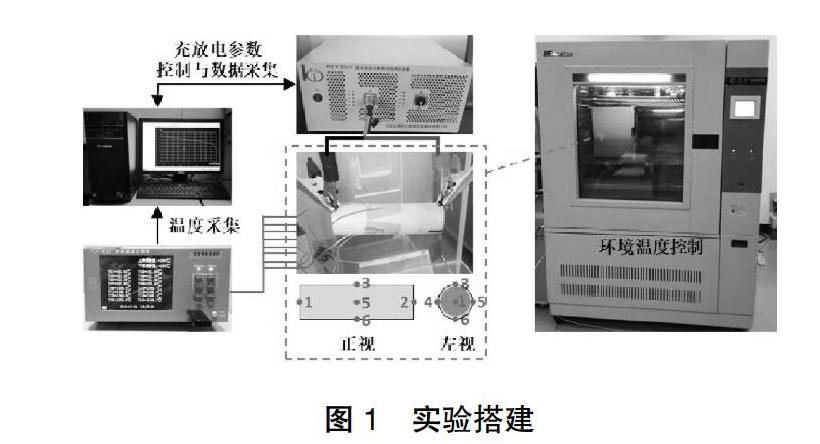

整体实验流程图如图1所示,在电池上下、左右、前后各粘结一个热电偶探头并连接好充放电设备,置入恒温箱中,并使其处于自然对流状态,将温度设定为20℃,待各热电偶探头温度稳定后,对电池进行1C倍率放电,为不损害电池,放电70%后放电终止。

实验结果如图2所示,其中电池左端为1号点位,右端为2号点位,上端为3号点位,后端为4号点位,前端为5号点位,下端为6号点位,7、8号点位为环境温度。从图中可以看出,电池放电初期温度增长较快,随着放电过程的进行电池各个点位的温度逐渐趋于平稳。

1.2 电池充放电内阻实验

![]() 根据《PHEVs电池测试手册》[7]提供的HPPC实验(混合脉冲功率特性阶跃法)方法测试电池充放电内阻(包括焦耳内阻和极化内阻)与SOC的关系。

根据《PHEVs电池测试手册》[7]提供的HPPC实验(混合脉冲功率特性阶跃法)方法测试电池充放电内阻(包括焦耳内阻和极化内阻)与SOC的关系。

测试结果如图3所示,从图中可以看出不同0.3SOC- 1SOC状态下,电池的充放电内阻基本相同,随着电量的减少内阻大幅增加。

2 电池单体仿真模型建立

本文所选电池为18650型电池,其内部结构为卷绕式。但是对于电池组散热研究,不需要关注电池单体的内部结构,只注重于电池整体的发热量。因此将电池单体进行均质化处理,等效为等体积的发热单体,均质化后电池的密度ρ=2672 kg·m-3,径向导热系数k1=1.513 W·(m·k) -1,轴向导热系数k2= 4.08W·(m·k) -1,密度c=0.7 kJ·( kg·k)-1[8]。

锂离子电池的生热主要包括副反应热、反应热、焦耳热、极化热等四部分,其中由于副反应热和反应热数值极小,因此可以忽略,只考虑焦耳热和极化热两部分,根据公式(1)可计算出电池的功率。

![]() (1)

(1)

式中I为放电电流,R为拟合后的放电内阻,W为放电功率。

按照设定好的参数在ICEPAK中仿真电池单体20℃环境温度、自然对流情况下1C倍率放电,选取仿真模型中对应于实验情况下的六个点位进行对比,结果如表1所示,从表中可以各点位温度数据基本一致,由于实验条件所限很难使温箱中的电池满足自然对流的工况,最大误差4.9%,在可接受范围内,模型基本可靠。

3 电池组模型建立及优化

电池组初步选择由480节电池组成,24节并联,20组串联,总标称电压72V,总标称容量69.6Ah,通过组间串并联,能够满足大多数汽车的要求。同时对于电动汽车来说,必须在所有工况下都应满足电池组的温度需求,因此电池组的设计应考虑最恶劣工况的情况,本文选取40℃环境温度、电池2C高倍率放电的工况作为散热结构研究标准。

3.1 电池组初步模型

电池组模型如图4所示,采用并行送风的送风形式,电池组箱体尺寸为400mm×480mm×137mm,电池组至于整个箱体的中部,上下各25mm,上下进出风口为25mm×480mm的矩形,保证了电池组的受风均匀性,有利于电池组的温度均匀,挡板末端距离电池上端距离为0。这些尺寸的设计保证了电池组整体的体积最小。

由于电池组的最佳工作环境温度范围要求小于40℃,而环境温度就已经达到了40℃,同时电池的放电倍率达到2C的高倍率,这就需要一个较低的进风温度和较高的进风风速来保证电池组的工作环境的合理性,所以将进气温度设定为27℃,进气风速12m/s。

电池以2C倍率放电结束后(放电1260s),电池组的上下表面温度分布如图5所示,从图中可以看出电池组最高温升8.39℃,最大温差13.96℃,远远超出了合理的范围。

3.2 电池组结构优化

保持电池组的工作状况不变,综合考虑出风孔距电池的最小距离D1,上挡板距离电池的最小距离D2,下挡板距离电池的最小距离D3,最高温升T1,最大温差T2,设计三因素五水平的正交试验,如表2所示,为了尽量不增大过大的体积,其中1≤D1≤3,1≤D2≤5,1≤D3≤5。为了减小计算成本,仅计算电池组前120s的温度数据作为代表。

通过最大温差和最大温升的直观分析,结果分别如表3,表4所示,可以看出能够实现最大温升最低的组合是D1=1mm,D2=1mm,D3=1mm,能够实现最大温差最低的组合是D1=1mm,D2=1mm,D3=5mm,但是考虑到体积因素,最终选择选择D1=1mm,D2=1mm,D3=1mm作为最优组合。

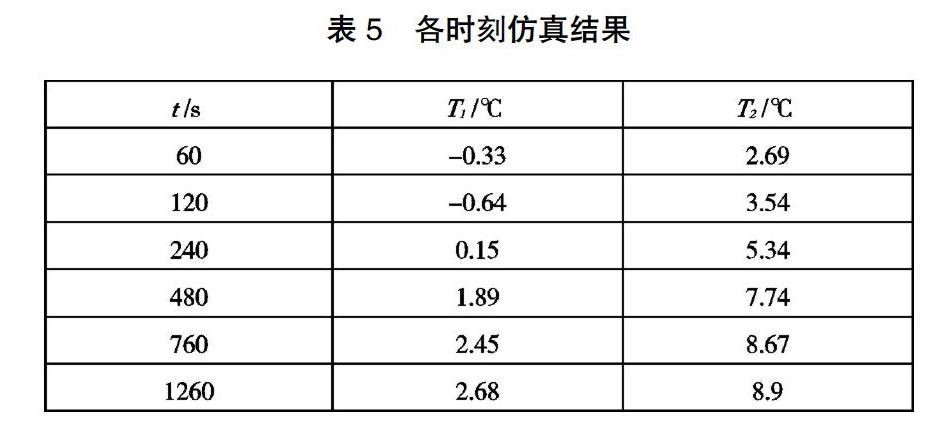

按照最优组合对电池组进行仿真,1260s电池组放电结束后,各时间节点最大温升和最大温升如表5所示,可以看出同未優化之前相比,电池组最大温升降低了5.71℃,最大温差降低了5.06℃,电池组的工作环境得到了很大的改善,但是仍然不是最佳的温度范围。

4 往复送风策略研究

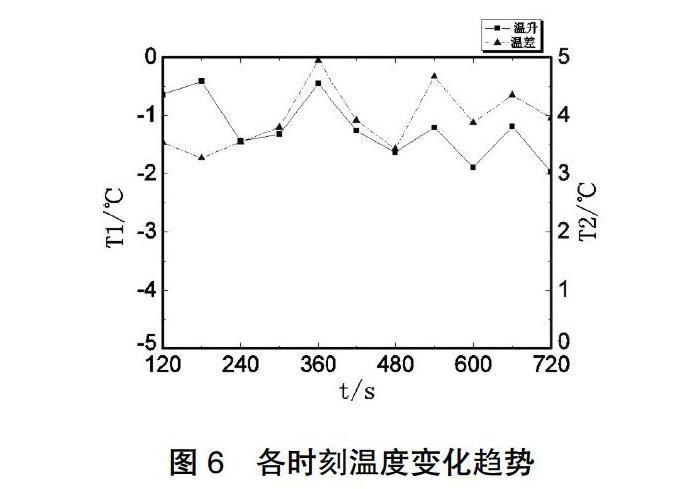

从前文研究可知,电池组在120s后最大温升和最大温差超过了理想范围,因此初步设置往复送风策略为120s后每60s改变送风方向的形式,即将原进风口改为出风口,原出

风口该为进风口。由于电池组最大温升和最大温差在760s后基本趋于稳定,为减少计算成本,只计算前720s的温度分布情况,结果如图6所示,可以看出最大温差以及最大温升都呈现出波动的趋势,但是均处于合理范围内,电池组温度场处于动态平衡状态,能够满足电池组的工作环境需要。

5 结论

(1)本文通过实验手段研究了锂离子电池的温升特性,以及充放电内阻特性,并根据电池物性参数以及实验所得数据建立了电池单体仿真模型,并在相同工况下与实验结果进行对比,最大误差小于5%,模型基本可靠。

(2)设计了一种包含480节锂离子电池的电池组结构,并通过正交实验优化了电池组箱体结构,在保证体积增量最小的情况下,使电池组最大温升下降了5.71℃,最大温差降低了5.06℃。

(3)在最优的电池组结构下,制定了120s后每60s改变送风方向的送风策略,使得电池组能够全程工作在理想环境中,保证了电池组的寿命,以及安全性。

参考文献

[1] Chan C,ChauK.Modern electric vehicle technology[M]. Vol.47. Lon -don:Oxford University Press on Demand,2001.

[2] Siddique A Khateeb,Mohammed M Farid,J.Robert Selman,Said Al- Hallaj.Design and simulation of a lithium-ion battery with a phase change material thermal management system for an electric scooter [J].Journal of Power Sources,2003,128(2):292-307.

[3] Ahmad A.Pesaran. Battery thermal models for hybrid vehicle simula -tions[J]. Journal of Power Sources,2002,110(2):377-382.

[4] Kuan-Cheng Chiu, Chi-Hao Lin, Sheng-FaYeh, Yu-Han Lin, Chih- Sheng Huang,Kuo-Ching Chen.Cycle life analysis of series connec -ted lithium-ion batteries with temperature difference[J].Journal of Power Sources,2014,263:75-84.

[5] RajibMahamud,Chanwoo Park. Reciprocating air flow for Li-ion battery thermal management to improve temperature uniformity[J]. Journal of Power Sources,2011,196(13):5685-5696.

[6] JinhongXie,ZijingGe,MengyanZang,Shuangfeng Wang. Structural optimization of lithium-ion battery pack with forced air cooling sys -tem[J]. Applied Thermal Engineering,2017,126:583-593.

[7] M.Kutz.Mechanical engineers' handbook,energy and power[M].New Jersey: John Wiley & Sons,2006.

[8] 陳晨.纯电动汽车动力电池模块开发和设计[D].东南大学,2015.