液体硫磺产品标准实施过程中的技术改进及其修订建议

郑莉萍

中国石化中原油田分公司 技术监测中心(河南 濮阳 410900)

0 引言

液体硫磺主要来源于石油冶炼和天然气净化的副产品,是用途广泛的化工原料,长期以来以固体颗粒的形式进行销售。国内外对硫磺的产出到用户之间已发展为液态化贮存与运输,省去成型工艺而直接生产液态硫磺,并作为市场销售的终端产品,对生产商和用户可实现双赢,起到节能、降低成本以及满足环保的要求,直接生产、使用液态硫磺是大势所趋。

普光天然气净化厂采用克劳斯工艺回收高含硫酸性天然气中的硫化氢,是全国最大的硫磺生产销售企业,液体硫磺年生产能力达200×104t 以上,约占中国石化总产量的2/3,占国内总产量的1/3,大于1/3的硫磺产品以液体硫磺的形式对外销售。对天然气净化厂生产销售的液体硫磺开展组分测定,有助于企业对产品的质量控制,满足市场竞争需要。

天然气净化厂在硫磺回收过程中,由克劳斯工艺生产的液体硫磺中含有较高的硫化氢,通常为250~450 mg/L。采用脱气工艺保证液体硫磺中硫化氢含量在国家规定的技术指标范围内。由于液体硫磺脱气工艺工况的需要,必须明确液体硫磺硫化氢和多硫化氢含量分析数据,用于指导工艺参数的调整,保证液体硫磺产品的质量、尾气排放达标,确保液体硫磺运输过程中硫化氢含量处于安全范围内[1]。

普光天然气净化厂以液体硫磺作为出厂产品,可以省去硫磺成型工艺降低能耗,减少固体硫磺储存和运输成本,对促进天然气净化厂硫磺产品质量的提高以及保障运输安全具有重要意义。

1 标准的作用和实施效果

1.1 标准的作用

GB/T 2449.2—2015《工业硫磺 第2 部分:液体产品》是液体工业硫磺分析和质量控制的重要标准,主要内容涵盖了液体硫磺产品技术指标要求、采样、实验方法、检验规则及标志、包装、运输、贮存和安全等6 个方面,对包括外观、硫质量分数、水分质量分数、灰分质量分数、酸度、有机物质量分数、砷质量分数、铁质量分数、硫化氢和多硫化氢质量分数等9个项目的实验方法作了规定说明[2]。其中,除硫化氢和多硫化氢质量分数以外的其他项目采用工业硫磺产品标准所规定的实验方法进行分析,标准重点介绍了硫化氢和多硫化氢质量分数的测定。

标准提供了一种测定液体硫磺中硫化氢和多硫化氢质量分数的实验方法,通过吹扫置换、吸收滴定方式得到分析结果,简单有效,解决了国产分析设备不具备直接测量的问题。明确了用于测定液体硫磺中硫化氢和多硫化氢质量分数时所使用的采样装置,对液体硫磺的采样方法进行详细的、具有可操作性的规定,补充了GB/T 6680—2003《液体化工产品采样通则》中对于黏稠液体的采样要求。

标准规定了液体工业硫磺产品等级和技术要求,为液体硫磺贸易交接各方提供了产品质量依据,规范了我国液体硫磺生产销售市场。

1.2 标准实施效果

通过实施标准,为普光天然气净化厂液体硫磺顺利销售提供了产品质量依据。2018 年天然气净化厂生产销售177×104t液体硫磺,取样化验40余批次,出具液体硫磺产品检验报告、产品质量合格证各40余份,液体硫磺销售效益4.68亿元。

通过对液体硫磺中硫化氢含量的持续检测,普光天然气净化厂12个系列液硫池运行稳定,液硫池进气口未出现黄烟、白烟等现象,未发生液硫池闪爆等问题,净化装置废气排放连续8 年远低于国家标准。近两年,普光分公司连续被评为四川省环保诚信企业,普光气田正式列入国家级绿色矿山名录。

通过实施标准,普光天然气净化厂在液体硫磺贮运过程中取得了显著的安全生产效益,实现了液体硫磺输送有保障、含毒废气有控制、液体硫磺装车有规范、液体硫磺拉运有规章的多方位安全保障措施。2018年,液体硫磺拉运车次达7.8万次之多,未发生一起安全事故。

2 标准实施过程及技术改进

2.1 按照标准要求开展分析化验,确保数据准确可靠

1)设备设施的配备。标准中将收集的液体工业硫磺样品在常温下冷却成为固体,凝固后的硫磺按固体工业硫磺产品标准中规定的实验方法,对硫、水分、灰分、酸度、有机物、砷和铁质量分数进行测定。硫化氢和多硫化氢质量分数按GB/T 2449.2—2015《工业硫磺第2部分:液体产品》中规定实验方法进行测定。

按照标准要求,实验室配备了多功能红外干燥箱、电热恒温鼓风干燥箱、箱式电阻炉、超级恒温油浴、可见分光光度计、电子天平、振筛机等14台检验设备,能够满足液体硫磺组分分析,分析人员进行规范化操作。

2)明确分析化验频次。根据GB/T 2449.2—2015《工业硫磺 第2 部分:液体产品》检验规则中,规定液体工业硫磺应由生产企业的质量监督检验部门负责按批检验,以一定时期内同一原料连续稳定生产的产品为一批,该时期最长不超过7 天。普光天然气净化厂制定年度常规取样分析计划,对12个液体硫磺生产装置和1个液体硫磺外输点开展取样分析工作。

在净化装置开停工或液硫储运工艺调整时,化验车间接受生产车间临时液体硫磺产品取样分析任务,根据生产需要对液体硫磺展开及时性分析。

2.2 闭环管理销售环节,确保产品报告证书可溯

普光天然气净化厂作为液体硫磺生产和销售企业,对中间过程液体硫磺产品到终端贮存、销售环节的液体硫磺产品开展检验。对每批次产品都附有质量检验报告或产品质量合格证书,其内容包括产品名称、产品等级、检验数据、生产企业名称和地址、批生产日期、分编号等,产品质量数据可溯。

2.3 标准实施过程中的技术改进

2.3.1 改进取样设施

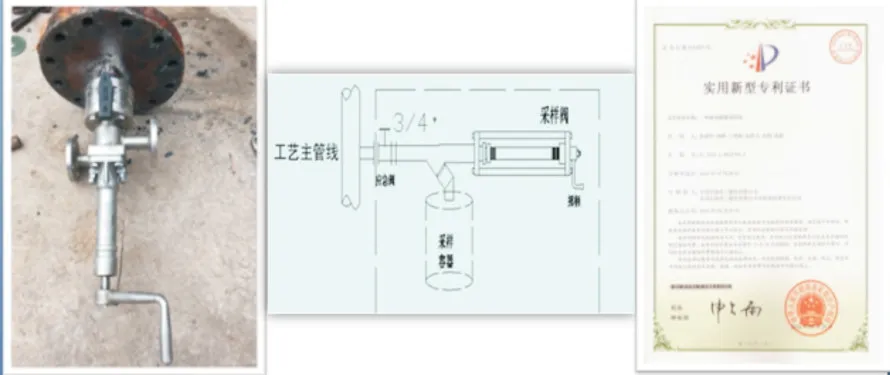

天然气净化厂生产装置中液体硫磺采样器采用旋出式采样器,其设计位置处于液体硫磺夹套伴热管线末端法兰面上,现场蒸汽伴热效果不佳,液体硫磺易凝固,在采样过程中常出现堵塞(图1)、带压泄漏喷溅现象,造成液体硫磺不便采集,影响液体硫磺产品质量分析,无法判断生产运行期间工艺调整对产品质量的影响情况。天然气净化厂反复研究取样方案,改造采样设施,通过多次试验,成功优化了液硫取样器伴热系统,并设计了新型采样器,新设计的采样器获得了实用新型专利(图2)。下一步与工艺结合,将新设计的液体硫磺采样器安装在液体硫磺外输管线直管段上,采用电伴热的方式确保采样器内的残留液体硫磺始终处于熔融状态(图3),彻底解决采样器堵塞造成的无法正常取样问题。

图1 液体硫磺采样器堵塞

图2 液体硫磺采样器改造

图3 液体硫磺采样器伴热优化

为验证新型液体硫磺取样器的实用性,实验室进行了验证。分3 次从液硫池中取得同一样品,连续5天,共取得15组样品。根据GB/T 2449.2—2015测定液硫样品中的H2S 含量,将新型液硫取样器的取样数据和直接从液硫池中取样的数据进行比较,结果见表1。

从表1 可以看出,新型液硫取样器的测试结果相对于标准偏差不大于3%。新型液硫取样器取得的液硫与直接从液硫池中取得的液硫之间的误差不大于0.5 mg/L。故该新型液硫取样器除了具有安全性的优点外,在数据分析方面也具有更高的稳定性,与液硫池中的液硫硫化氢含量的误差较小[3]。

表1 实验测试结果(液硫中H2S含量)

2.3.2 设计制造采样瓶固定装置

在实验过程中发现,装有样品的采样瓶放入油浴中加热时,经常出现玻璃材质的采样瓶炸裂,导致熔融的样品和玻璃碎渣进入油浴中,无法完成样品分析,再次实验必须更换加热用的白油。为此,化验分析人员设计了采样瓶固定装置,用于样品加热过程。当玻璃采样瓶受热炸裂时,熔融样品和玻璃碎渣进入固定装置,将采样瓶固定装置取出油浴,对样品及玻璃碎渣进行清理,确保样品分析操作不受中断。采样瓶固定装置如图4所示。

图4 采样瓶固定装置

2.3.3 优化工艺措施,控制液体硫磺产品质量

作为液体硫磺产品指标控制标准,特别对液体硫磺产品中硫化氢和多硫化氢的含量有严格要求,其质量分数规定不大于0.001 5%。天然气净化厂采用克劳斯工艺对酸性气中的硫化氢进行回收生成液体硫磺,依据标准试验方法测定液体硫磺,发现2018 年6 月—8 月联合装置142 系列液硫池液体硫磺硫化氢含量超标,如图5所示。

为解决联合装置液体硫磺中硫化氢含量频繁超标问题[4],天然气净化厂开发了空气鼓泡液硫脱气工艺改造。液硫池三区增设空气鼓泡工艺,与一、二区空气鼓泡同时使用,同时液硫泵将三区的硫磺送入一、二区喷洒形成循环脱气。通过调整液硫池鼓泡风量,降低液硫中硫化氢含量,提升液硫池产品质量。同时增加液硫池废气进入克劳斯炉工艺流程,降低尾气二氧化硫排放。

通过调整液硫池鼓泡风量,液体硫磺中硫化氢含量控制在0.000 4%~0.001 0%范围,满足标准对液体硫磺中硫化氢含量控制在不大于0.001 5%的指标要求;同时烟气二氧化硫浓度为190~340 mg/m3,低于环保控制指标。

图5 2018年142系列液体硫磺硫化氢含量

3 修订建议

1)在采样过程中,标准规定采样瓶为500 mL带有橡胶塞的玻璃锥形瓶。采样完成后,液体硫磺在采样瓶中凝固,在实验室将采样瓶放入油浴中对液体硫磺样品进行再融溶。在加热过程中往往出现玻璃锥形瓶因受热不均导致锥形瓶炸裂,特别是在冬季,由于温差大出现锥形瓶炸裂的几率有所提高。

建议标准修订时,对采样瓶进行材质升级,使用耐高温、高硬度、导热良好的玻璃锥形瓶或者带有视窗的316 L不锈钢材质锥形瓶,避免采样瓶炸裂。

2)国内研究机构有关实验数据表明:在测定液体硫磺中硫化氢[5]和多硫化氢质量分数的过程中,采用150 L/min的氮气进行吹扫,直至硫化氢几乎完全被吹扫出来。这个过程需要4 h 以上,而标准规定吹扫60 min 以上即可,导致液体硫磺中硫化氢分析含量偏低。同时,完整分析一个样品大约需2 h,在用于指导工艺参数的调整时,时间及时性上具有其局限性,满足不了工艺管理的要求。

建议标准修订时,将硫化氢和多硫化氢分析方法调整为傅立叶变换红外光谱法。标准存在分析时间长,分析过程带入误差的因素较多。而傅立叶变换红外光谱法是样品在液体状态下直接测定,该方法在加拿大、美国、日本等国家应用已经超过15年。为快速、准确控制液体工业硫磺产品质量,指导液硫脱气生产工艺,有必要采用傅立叶变换红外光谱法分析液硫中硫化氢和多硫化氢含量。

3)标准规定了液体硫磺产品中砷含量作为一项技术指标,必须进行检验。液体工业硫磺主要为天然气工业和炼油厂的副产品,其中砷的含量很低(质量分数≤0.000 1%),可以忽略不计,而且液体硫磺基本上全部用于硫磺制酸,微量的砷对硫酸装置及硫酸产品的品质不会产生明显影响。

建议对于生产原料稳定、分析结果远低于技术指标、且分析用试剂对操作人员危害大的液体硫磺产品中进行砷的质量分数的测定,适当延长检验周期。