滚筒采煤机平衡采煤工艺的设计与应用

梁云云

(晋能集团王家岭煤业有限公司,山西 忻州 036600)

引言

目前,随着采煤技术及综采设备自动化水平的不断提升,综采工作面的采煤效率得到显著提升。但是,影响综采工作面采煤效率的因素众多,其中有一项就是工作面采煤机掘进速度、回采速度以及锚杆支护速度的匹配程度,三者速度的匹配程度越高对应工作面的采煤效率也越高[1]。为进一步提升采煤机的采煤效率,提高采煤机的回采率,本文对采煤机掘进速度、回采速度以及锚杆支护速度等进行分析,并以最大化提升采煤机回采速度为目标对掘进速度和锚杆支护速度进行优化,实现采煤机的平衡开采。

1 工程概况

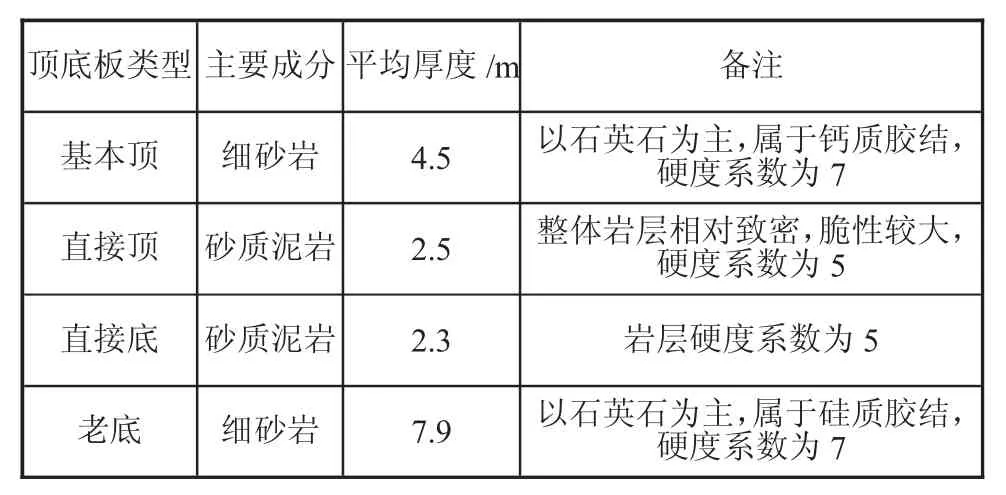

某煤矿的煤层埋藏深度为167~392 m,工作面的总长度为1 250 m,其中倾斜工作面的长度为156 m。工作面整体呈现单斜构造的结构,且工作面煤层的平均倾角为9°。经现场勘测可知:工作面煤层的厚度范围为5.2~5.6 m,煤层的平均厚度为5.4 m;且工作面煤层的厚度均匀,属于易采煤层,煤层属于中硬煤层。该工作面的顶底板情况如表1 所示。

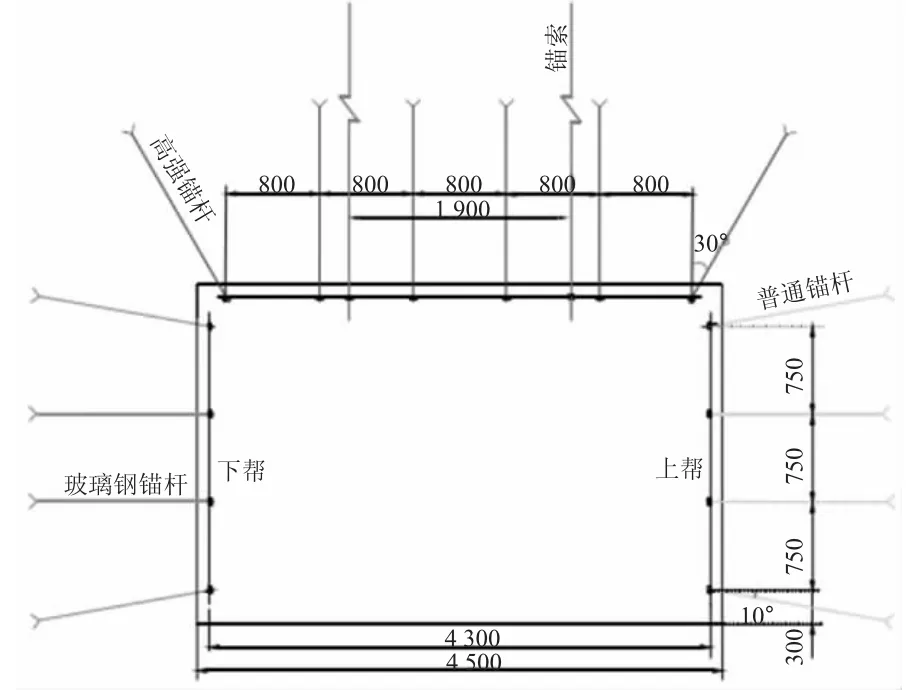

目前,该煤矿共包含有三条工作巷道,且每条巷道之间的间距为20 m,每条巷道的平均长度为800 m。根据工作面巷道的开采情况将其分为已掘巷道、已采支巷;待掘巷道、待采支巷以及辅助的煤炭运输巷道和辅助运输巷道及其相关的回风巷道。经现场勘测可得:工作面巷道的平均宽度为4.6 m,当前所采用的支护方式如图1 所示。

表1 某煤矿某工作面顶底板情况

图1 工作面巷道支护断面示意图(单位:mm)

目前,工作面参与生产的关键设备如表2 所示。

表2 关键综采设备统计

目前,某工作面采用三班倒的工作机制。其中两个半班主要任务为生产,其余半个班的主要任务为检修。工作面对应的掘进速度为9 m/h,期间共可掘进出的平均煤量为2 190 t;工作面当前支护速度为6 m/h,工作面当前回采速度为140 t/h。

2 采煤工艺的平衡设计

若要进一步提升采煤机的回采效率,需将掘进速度、支护速度以及回采速度三者相互平衡,进而促使回采效率达到最大[2]。因此,本节将本着最大化提升回采效率的原则对其相匹配的支护速度和掘进速度进行平衡设计。

2.1 掘进速度与支护速度的平衡设计

经计算可知,采煤每班回采所需时间为2.5 h,对应的掘进机时间为5 h,支护时长为7.5 h,每班之间的交办时间为0.5 h,三班之间的交班时间总共为1.5 h。鉴于在实际生产过程中均是由巷道掘进机直接进入支巷回采的工艺中,且采煤机电缆的长度能够满足设备推进所需的长度,需增加电缆长度,从而延长了采煤机调整时间。因此,每班在交接完成工作后首先开始掘进机工作,当所掘进巷道满足采煤机工作需求且采煤机电缆长度适当时才进入回采巷道开展回采任务。期间,应着重关注支护所需的时间,应尽可能地减少回采的工作量。

2.2 工作面巷道与支巷掘进长度的平衡设计

工作面与支巷掘进机长度的差异通过以下三个方面实现:

1)在分支巷道贯通之前,掘进支巷的每个班应工作两个循环。对于采煤机而言,每班应工作五个循环,其中第一个循环和第四个循环应为掘进支巷,其余第二、第三以及第五个循环为掘进机工作面巷道[3]。基于上述工艺能够解决采煤机电缆长度不够从而影响其掘进机速度的问题。

2)当工作面掘进支巷和回采支巷通过支巷联络巷道贯通后,可实现采煤机在巷道完成支护任务后从回采工作面直接进入掘进工作面;期间,采煤机的工作状态以支巷的掘进任务为主,回采任务为辅。基于上述工艺,可确保采煤机从回采状态直接进入掘进状态。

2.3 工作面掘进机及回采进度的动态平衡设计

1)当采煤机掘进至超前支巷一个联络巷的位置时,对应支巷也需掘进至联络巷的同样位置,以保证巷道与支巷之间调机距离相对较近。

2)当工作面的回采支巷与掘进支巷对应的联络巷贯通时,要求回采支巷在对应联络巷相对靠里的位置存在有足够的可供回采的煤量[4]。当锚杆支护设备在掘进支巷进行支护任务时,采煤机可通过联络巷从掘进机支巷中移机至回采支巷中,从而避免采煤机处于空载状态运行,提高了采煤机的效率。

3 平衡采煤工艺应用效果分析

将平衡采煤工艺用于某煤矿工作面的实际开采掘进机任务中,并与原采煤工艺下掘进、回采以及支护工作环节的效率进行对比,具体对比结果如表3所示。

表3 不同采煤工艺下采煤效率对比 h

如表3 所示,传统采煤机工艺每班掘进所需时长为7.5 h,而对其采煤机工艺进行改造后对应的每班掘进时长缩短为5 h,为采煤机的回采赢得了2.5 h。综合分析,在平衡采煤工艺的推动下,在巷道掘进过程中已完成一部分煤层的回采,从而导致巷道的集中回采时间由原20.6 h 降低为如今的9.2 h;对于工作面的支护效率而言,在传统采煤机工艺下工作面所需支护时间为30.4 h,而采用平衡采煤工艺对应的所需的支护时间为36.5 h。

综合分析,平衡采煤工艺的应用大大提升了工作面巷道的掘进、回采以及支护效率,且提高了采煤机的应用效率,避免其大量时间处于停机状态[5]。

4 结论

综采工作面采煤效率与采煤设备自动化水平及采煤技术相关,除此之外还与工作面采煤机的回采速度、推进速度以及锚杆支护速度等参数的匹配程度相关。因此,可从最大限度地匹配采煤机回采速度、推进速度以及锚杆速度的契合度提升工作面的采煤效率,对此本文提出平衡采煤工艺,总结如下:

1)通过实现掘进速度与锚杆支护速度的平衡设计,解决工作面掘进机及回采进度的动态平衡达到采煤机的平衡采煤工艺。

2)经实践验证可得,采用平衡采煤工艺相比传统采煤工艺而言,大大提升了工作面巷道的掘进、回采以及支护效率,且提高了采煤机的应用效率,避免其大量时间处于停机状态。