矿井煤层大断面巷道支护参数优化及应用研究

栗 东

(山西三元煤业股份有限公司,山西 长治 046013)

引言

随着煤矿开采作业的不断进行,为提高矿井产能,目前矿井工作面的横截面愈发朝大断面形态发展[1]。大断面不仅能够提高煤炭资源的产量,而且给一线作业人员提供了更多的作业空间,但是对安全生产保障造成了更大的难度,尤其是开挖对于工作面支护技术提出了更高的要求。矿井工作面支护形式多种多样,目前对于大断面常采用的支护形式是锚杆支护,该支护形式是矿井工作面所采用的常见支护形式,其技术参数选择对于支护效果效果有着重要的影响,还将会对工作面支护成本以及矿井工作效率造成影响。根据大断面不同的地质环境和煤矿行业安全规程,对大断面锚杆支护的参数进行合理优化,以大断面运输顺槽的顶板和两帮作为锚杆支护参数优化的研究对象[2]。采用数值模拟分析的方法建立起地质模型结构,通过数据分析对大断面支护的优化前后效果进行对比分析[3]。

1 工作面围岩变形监测分析

截取某矿井某段大断面的工作面作为研究对象,通过前期的技术监测,获得实际数据可为后期大断面锚杆支护参数设计提供数据支撑并指导参数的优化。

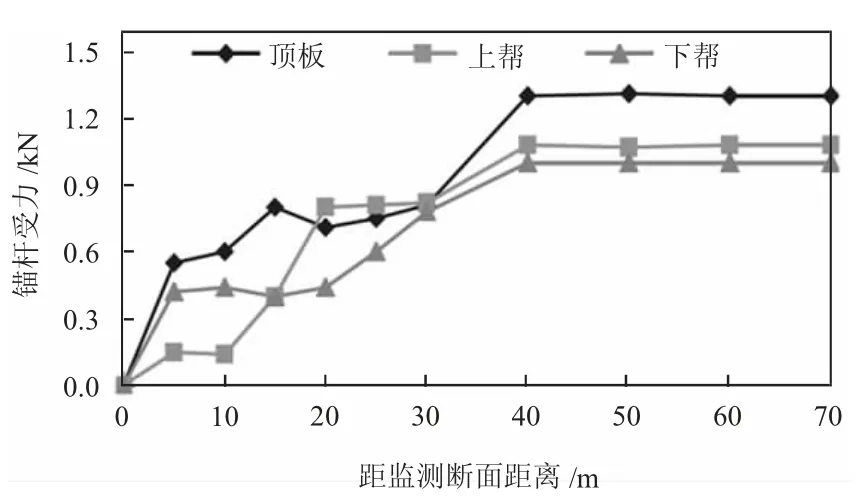

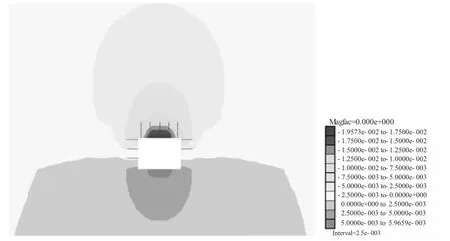

主要监测的类型为位移、压力等相关地质物理量,最重要的是得到大断面锚杆支护受力变化曲线,可以得出原有大断面支护方案下锚杆是否符合安全要求。通过专业的监测工具和方法得出了大断面锚杆受力曲线变化图如图1 所示。

图1 锚杆受力数据曲线示意图

由图1 可知,在现有支护技术下,大断面巷道顶板及两磅帮的锚杆受力曲线是呈上升增加的趋势,当达到距监测断面位置40 m 的位置时,各类锚杆轴数据曲线趋于稳定。其中顶板的锚杆受力最大为1.3 kN,上下两帮的最大值分别为1.1 kN 和1.02 kN。虽然锚杆受力数值到距离监测位置一定距离后会趋于稳定,但是整体的受力的平均值与最大值之间的偏差达到了35.16%,不利于保障大断面在整个工作面范围内锚杆支护的可靠性。原有锚杆支护方案会使得局部支护效果较好,而另一部分的断面位置锚杆支护效果较差,不能均衡整个工作面的支护效果,容易使得局部出现安全隐患。因此需要对大断面支护方案进行优化设计,从优化方案参数角度出发,解决整个工作面锚杆支护性能不均衡的问题。

2 原有支护方案数值模拟计算分析

2.1 有限元模型的建立

在完成原有支护方案现场锚杆受力分析后,也应对大断面巷道围岩的等效应力进行数值模拟分析,更能体现出原有支护方案在大断面锚杆支护方面的短板。

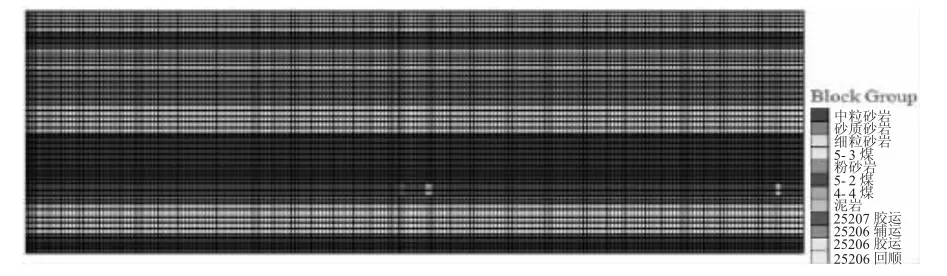

首先应建立起数值模拟分析所使用的有限元模型,由于现场的围岩的岩石成分包括泥岩、砂岩、粉砂岩等多种岩石成分结构,通过岩石成分占比分析得出仿真模型的体积模量为5.75 GPa、剪切模量为5.08 GPa、抗拉强度为5.6 MPa、密度设置为2 660 kg/m3[4]。

结合地层岩石分层分布情况,整体素质分析模型的长度为87.5 m,设置综采开采高度为8 m,模型考虑有为各项异性材料,并对部分回采情况进行必要的简化,在x、y、z 三个轴方向实施位移约束,约束边界设置为无反射边界条件[5],模拟实际地质煤层无限大的情况,设置仿真模型如图2 所示。

图2 大断面煤层数值模拟模型示意图

2.2 数值模拟结果分析

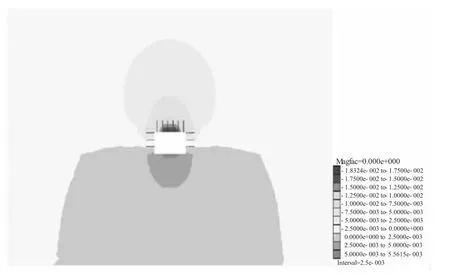

原有支护方案在对工作面顶板以及两帮的支护作业下,大断面巷道出现了顶板下沉和底板上鼓的现象,然而工作面两帮的位移量并不大,其中顶板的下沉量为20.11 mm,底板上鼓量为8 mm,位移分布云图如图3 所示。从位移分布云图计算结果来看,虽然位移量符合煤矿行业安全技术标准,但在长时间作业下,就会产生安全隐患,有必要对锚杆支护参数进行进一步优化,减小顶板和底板的位移量。

图3 大断面巷道位移(m)分布云图示意图

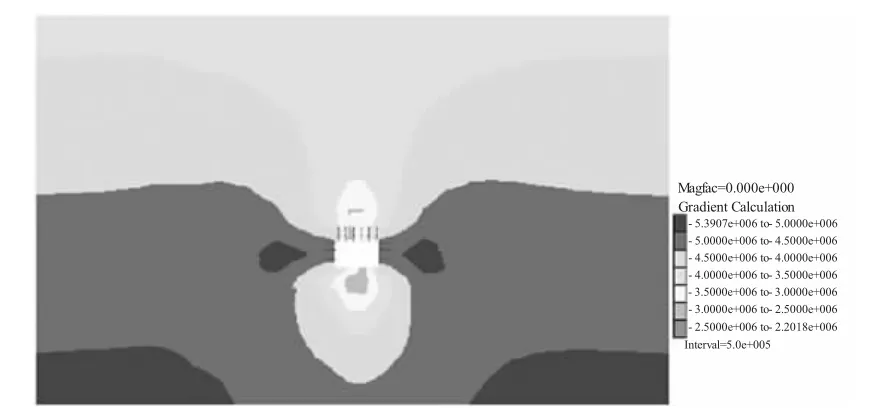

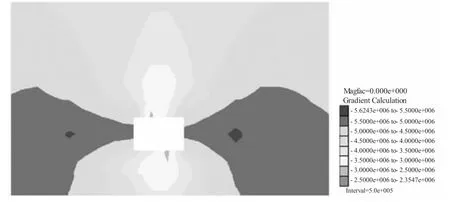

通过对位移分布云图计算后,分析大断面巷道的应力分布云图,其中最能保障大断面巷道是竖向应力分布,巷道竖向应力分布较小就能抵御来自上部的竖向载荷,使作用力在巷道内重新进行均匀分布,保障巷道整体的安全性,应力分布云图如图4所示。

由图4 可知,在完成对大断面巷道开挖支护后,最大的应力数值为5.39 MPa,最大应力出现的位置是巷道顶板上部,在通过支护作业后,应力分布数值小于的岩石自身的抗剪强度,并能保证在一定时间内维护稳定状态,但该时间维护较短,不能长期保持,需要对支护方案技术措施重新审核并制定。

3 支护参数优化设计

3.1 顶板锚杆支护设计

图4 大断面巷道应力(Pa)分布云图示意图

对于大断面巷道顶板的锚杆支护是最关键的技术措施,根据工作面宽度和高度,考虑地层动压影响系数[6],首先通过相关公式进行理论计算得出了支护参数优化后的数据为6 根Φ18 mm×2 200 mm 型螺纹钢锚杆,每两根螺纹钢筋之间的间距为1.2 m×1.2 m,深入岩石的某个长度为钢筋直径的20 倍。

3.2 两帮锚杆支护设计

按照与顶板锚杆支护参数优化的设计原则,分别对正帮和负帮的锚杆支护参数重新设计,通过计算公式设计出参数结果为5 根Φ16×1.6 m 型玻璃钢锚杆,间排距为1.2 m×1.2 m,其中使用拱形托盘,托盘尺寸为160 mm×160 mm。

4 优化后支护方案的应用分析

与原有支护方案数值模拟分析的同等条件,对优化后的支护方案进行分析计算,模拟在现场实际应用过程中的效果。

通过数值计算,由图5 可知,大断面巷道在利用优化后支护方案得出的支护参数情况下,模拟分析掘巷期间顺槽的顶板下沉量和底板底臌量分别为19.57 mm和5.9 mm,位移影响区约1 m 左右,与原有支护方案近似相等。

图5 优化后大断面巷道位移(m)分布云图示意图

但是大断面巷道在支护参数优化后,开挖支护的竖向力会进行重新分布,经历一定时间后保持稳定,由图6 所示。顺槽左侧和右侧水平位移值均为2.2 mm;顺槽顶板无明显位移,两帮位移影响区约1 m,围岩变形小,处于稳定性状态。

图6 优化后大断面巷道应力(Pa)分布云图示意图

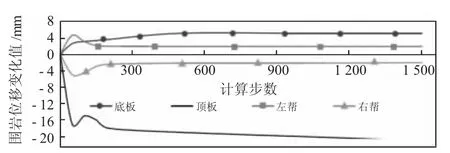

由图7 可知,运输顺槽在支护参数优化后,经过200 步的计算之后围岩的变形趋好于平稳,并保持稳定,顶板的位移、底板的位移量分别为18.3 mm、4 mm,左帮位移、右帮位移为3.1 mm、3.3 mm,与围岩的位移云图相互对应,其顶底板的围岩应力在经过550 步的计算之后围岩的计算之后趋于平稳,并保持稳定,说明优化后的支护参数比原有支护方案设计更加合理,更适用于大断面焊道的支护作业。

图7 优化后大断面巷道围岩变形统计图

5 结论

1)对支护技术的参数重新进行了参数设计,提升了大断面巷道支护技术的安全可靠性,保障了矿井安全生产效率高效常态化。

2)通过数值模拟分析技术,对优化前后支护技术的关键指标进行对比分析,得出了优化后的支护方案,该方案有效地提高了大断面巷道的支护安全性,为煤矿行业研发新型支护技术提供了依据。