基于实装与模拟联动的重型机械化桥维修训练系统开发

王添禹,雷智强,公丕平,刘小林,刘武强

(1.陆军工程大学,江苏 南京 210007;2.66336 部队,河北 保定 074000;3.中部战区陆军保障部,河北 石家庄 050081)

引言

某重型机械化桥是我军工程兵部队的骨干装备,由于其具有机械化程度高、机动性好、架设速度快、桥面调整方便、通载稳定可靠、作业人员少、劳动强度低等一系列的优势而被我军广泛列装于工程兵部(分)队,其编配数量大、使用频繁、应用范围广。由于缺乏先进的维修训练手段,目前普遍采用课堂授课,用实装对人员进行简单维修训练的传统培训方式已难以适应新型工程装备维修训练的需要。研制基于实装与模拟联动的重型机械化桥维系训练系统显得尤为迫切,其意义在于可较好地解决重型机械化桥维修训练实践性环节的练兵平台问题,实现装备工作原理演示、故障判断排除等动态模拟与实装联动演示的功能,缩短理论教学与实装训练的距离,对于降低维修训练费用、保障维修训练安全、改进维修训练方式、提高维修训练效能、解决当前新装备维修训练中存在的问题具有极大的促进作用,可为院校和部队的教学与训练提供一种比较先进的装备维修训练手段。

1 系统总体设计

本系统是基于重型机械化桥液压系统、电控系统与气动系统原理,采用单片机、嵌入式及高精度三维仿真等技术手段研发的,实现重型机械化桥装备工作原理演示、故障虚拟再现、故障判断排除等功能的软硬件集成系统。系统总体功能包括采集实装控制盒发送的电控信号,并将信号传输路径通过原理图或三维方式展示出来,通过故障设置模块设置装备在使用过程中的典型故障,并通过故障再现模块逼真地进行展示,用户可以通过故障可视化与维修指导模块进行故障排查,为实装故障排除/检修提供训练手段。通过对使用对象、训练目标、训练科目及内容等的分析确定,基于实装与模拟联动的重型机械化桥维修训练系统应能满足维修训练实际需求,并对环境具有一定的适应能力。第一,能够实现某重型机械化桥电控系统、液压系统、气动系统工作原理一体化直观展示。第二,能够实现工作原理展示与实装动作的协调有序进行。第三,能够依托某重型机械化桥工作原理进行故障设置。第四,能够实现某重型机械化桥常见故障的准确虚拟再现。第五,能够实现某重型机械化桥常见故障诊断辅助指导。

1.1 系统硬件结构框架

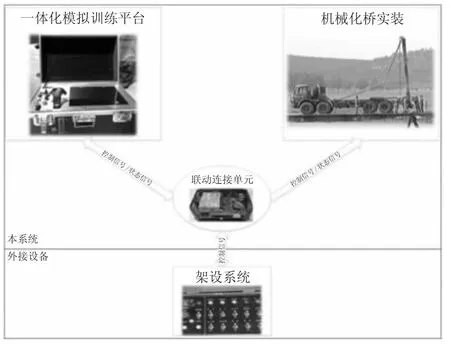

依据基于实装与模拟联动的重型机械化桥维修训练系统研究研制总要求,按照“模块化、层次化、服务化”的系统构建思想,研制一个集装备原理一体化展示、虚拟故障在线模块、故障维修可视化指导、故障设置模块等功能于一体,结构合理、体系完整、特色鲜明、技术先进、开放性好、互操作性强的以某重型机械化桥故障维修训练为核心的软硬件系统,系统总体硬件结构框架如下页图1 所示。

1.2 系统结构组成

根据某重型机械化桥使用对象分析、维修训练目的分析、维修训练内容分析、系统需求分析等,基于实装与模拟联动的重型机械化桥维修训练系统主要由联动连接单元(与实装联动)、工作原理一体化模拟训练平台、故障设置模块(软件)和故障检测模块等组成,如下页图2 所示。各组成均由软件和硬件组成,其中系统软件包含某重型机械化桥三维模型、某重型机械化桥故障数据库、硬件的运行驱动软件、可视化维修与指导模块,硬件包含一体化模拟训练平台、联动连接单元(与实装联动)、故障设置模块等[1-3]。

图1 基于实装与模拟联动的重型机械化桥维修训练系统整体硬件总体结构

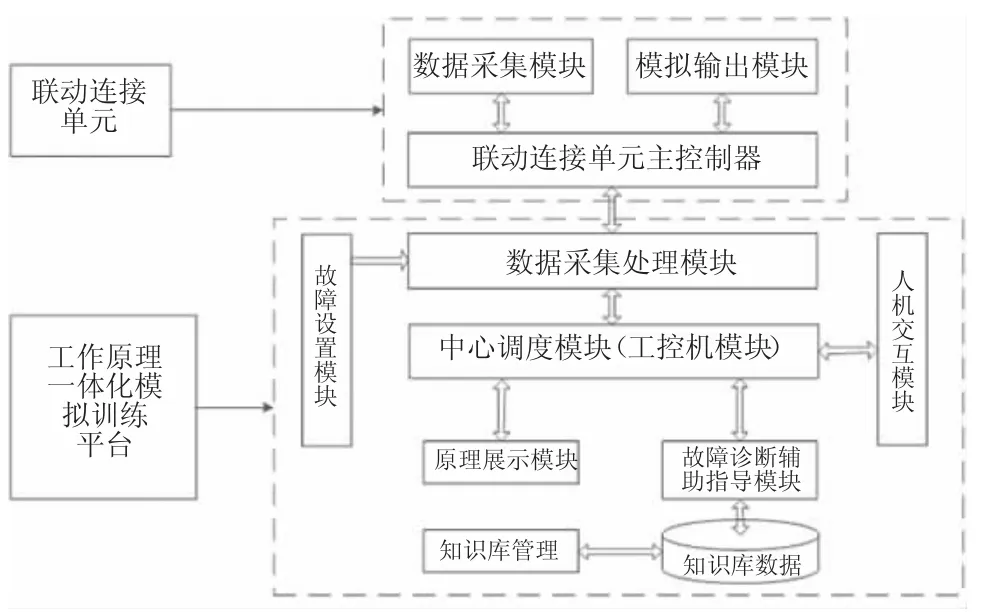

本项目设计的系统软件总体结构如图3 所示,系统软件由原理展示软件、故障设置软件、故障诊断辅助指导软件、工作原理一体化模拟训练平台驱动软件和联动连接单元软件组成。工作原理一体化模拟训练平台软件是基于Windows 系统,采用Lab-Windows/CVI 语言进行开发的。由于软件总体设计要求,维修训练系统所实现的全部功能是在工控机的控制下完成的,在工控机软件设计中,中心调度模块是整个软件系统的核心模块,实现控制联动连接单元数据的上传、工控机数据指令的下传,实现各功能模块逻辑关联、调度及运行时序,其设计的好坏直接决定着整个系统运行的效率、原理展示的精度和数据传输的正确率,是系统软件功能实现的关键。

图3 系统软件总体结构

联动连接单元软件是采用Keil C 语言进行设计的,设计完之后通过烧写器写入到单片机内部,联动连接单元软件主要完成数据的采集与调理、与工控机进行通信,实现某重型机械化桥与工作原理一体化模拟训练平台之间的信号隔离、放大、滤波等功能。联动连接单元采用模块化、系列化、标准化设计,因此可适应各种开关量信号的连接方式。

2 系统设计与实现

2.1 联动连接单元设计与实现

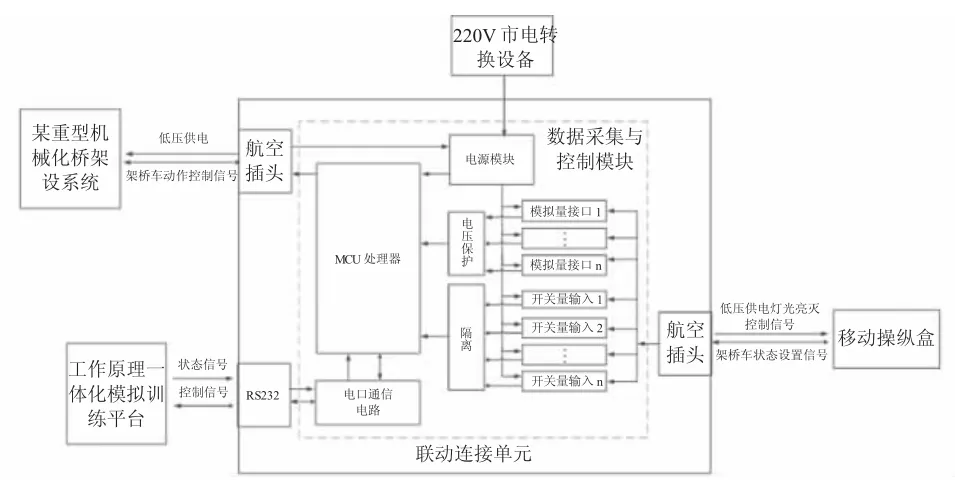

根据系统总体设计、维修训练需求中关于工作原理一体化模拟训练平台与某重型机械化桥联动的需求,联动连接单元整体设计思路为:采取嵌入式数据采集的方式采集某重型机械化桥架设系统的控制信号,通过MCU(微处理器)系统,遵循统一的数据接口协议,对架设系统的所有控制类模拟信号(开关量信号、瞬时触发信号等)进行解析与编码,并按规定的通信协议传输给工作原理一体化模拟训练平台,控制工作原理一体化模拟训练平台内仿真实体(某重型机械化桥三维模型)的行为。同时,联动连接单元实时接收来自工作原理一体化模拟训练平台的实体状态信号数据,经MCU 解析与编码后输出控制信号,控制某重型机械化桥移动操纵盒上各类灯光显示设备的亮灭。

根据以上设计思路,设计联动连接单元,主要由封装壳体、数据采集与控制模块、嵌入式航插、RS232 串口等组成,其中数据采集与控制模块是联动连接单元的核心部件,联动连接单元如图4 所示。

2.2 工作原理一体化模拟训练平台设计

按照模块化设计原则,结合其实现功能,工作原理一体化模拟训练平台主要由工控机模块、显示控制模块、电源模块、数据采集模块、原理展示模块等组成。

通过对工控机、液晶屏及触摸屏、电源模块的选型与调试,实现工作原理一体化模拟训练平台硬件的设计,工控机在启动后运行Windows 10 系统,通过RS232 串行总线将显示数据传输至液晶屏进行数据显示,通过USB 总线与触摸屏进行数据交互,如图5 所示。

图4 联动连接单元整体框架设计

图5 工作原理一体化模拟训练平台

按照上文确定的软件结构,用Labwindows/CVI程序语言开发环境编制了工作原理一体化模拟训练平台软件。软件运行后程序主要界面分为五类:入口界面、原理一体化展示界面、故障设置界面、故障可视化维修指导界面和虚拟故障再现界面。

2.3 故障设置与故障再现模块设计与实现

通过调研,收集部队关于某重型机械化桥维修训练过程中的实际故障,分析故障形式、故障原因、故障部位及故障判排的方法,采用单片机、继电器、开关等元件,研究通过工作原理一体化模拟训练平台设置模拟故障形式、模拟故障部位等,全面、逼真、形象地反应装备实际故障,通过实装与原理相结合的方式,实现隐蔽设障、全面设障与无损设障。

本模块采用与工作原理一体化模拟训练平台中原理展示模块相同的Unity 开发引擎,设计了故障设置模块软件界面,该软件界面与原理展示、故障再现、故障诊断辅助指导等软件采用相同的形式。

2.4 可视化维修指导模块开发与实现

故障诊断辅助指导程序的设计首先需要选择合理的故障诊断的方法,而后制定故障诊断的步骤,以指导维修人员根据某重型机械化桥出现的故障现象进行分析,并对可能的故障点进行检查和检测,以判断实装具体故障部位。

根据系统软件设计,可视化故障诊断辅助指导软件依托工作原理一体化模拟训练平台运行,为了提高软件的兼容性和系统运行速度,可视化故障诊断辅助指导软件与原理展示软件、故障设置软件采用相同引擎开发。根据工作原理一体化模拟训练平台软件设计,在一体化训练平台上依托其界面设计,通过软件调度模块进入可视化维修与指导软件界面,如图6 所示,在该界面通过复选框控件选择故障类型下的故障现象,点击下一步进入故障诊断指导程序[4-6]。

图6 故障可视化维修与指导故障列表

3 结论

本课题在对某重型机械化桥维修保障实际需求深入分析的基础上,提出了基于实装与模拟联动的重型机械化桥维修训练系统需求,完成了某重型机械化桥维修训练的科目设计,通过对某重型机械化桥液压系统、气动系统及电气系统基本结构、工作原理、故障判断与排除、修理等详细研究的基础上,确定了本系统的功能,进行了总体方案设计,综合运用单片机技术、数据采集与处理技术及嵌入式技术等,完成了基于实装与模拟联动的重型机械化桥维修训练系统的研制、软硬件平台的开发等。

本课题研制的维修训练系统,可用于部队院校及各级维修训练机构,能够解决部队在某重型机械化桥维修训练时存在的“图纸空讲”“结构原理难理解”“故障诊断程序方法难掌握”等难题,提高部队信息化维修保障能力,具有重要的军事应用价值。