基于PLC 自动控制实训平台的研究与开发★

武海燕,关锐钟

(山西职业技术学院,山西 太原 030006)

引言

自动生产线是一种以自动化、信息化、机械化等新型科技为基础,可完成产品自动化生产的机器体系。通过自动控制完成对生产过程中加工、检测、装卸、运输等工序的自动运行,最终实现产品的自动化生产,在提高企业的生产效率和产品质量的同时,降低制造成本[1-4]。自动生产线要求每道工序上的各种机械装置能够自动完成预定目标,并且达到产品的质量要求。为了实现上述目标,就需要生产线上每道工序之间能够通过自动输送和辅助装置实现有序衔接,将各个部件之间的动作通过液压和电器系统组合起来。由于自动生产线中大量应用跨学科技术,其中包括传感技术、计算机技术、接口技术等,因此只有进行有效的组织,才能实现生产线整体的优化[5-8]。

自动生产线实训平台着重培养机电专业类人才的专业技术和技术应用能力,以及团队合作精神和创新能力。本文研究的实训平台包括有安装送料、加工、装配、输送、分拣等工作单元,采用了变频器驱动、气动驱动、步进电机位置控制等技术,各个单元均通过PLC 进行控制,从而达到更好的模拟效果。

1 总体设计

1.1 自动化实训平台的组成

本文研究的自动化实训平台主要包括五个单元,具体为供料单元、加工单元、装配单元、输送单元以及分拣单元,其中每个单元都是一个独立的机电一体化系统,完成设定任务。输送和装配单元中应用了机械手装置,整体运动通过位置控制、步进电机驱动实现其精密定位;分拣和输送中采用了电机驱动。自动实训平台通过采用各种不同类型的传感器,实现对物体位置、颜色、状态、材质等特性的自动识别。实训平台的控制采用RS485 串行通信的PLC 网络控制方案,即系统每个独立单元都采用一台PLC 控制,然后通过RS485 对各PLC 进行串行的控制方案。

1.2 自动实训平台各单元的功能和组成

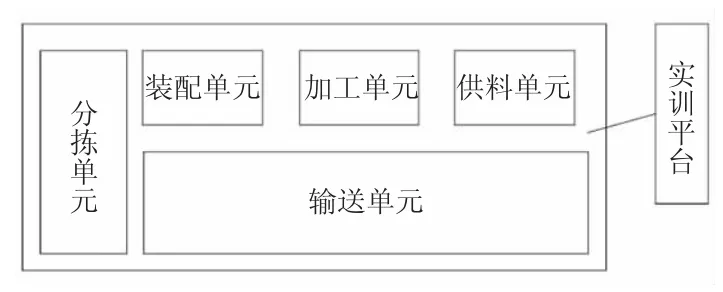

下页图1 所示为自动实训平台整体分布图,其中输送单元跨度最大,主要功能是将各单元中的指定物料台精确定位,抓取固定物料后运送至指定位置;供料单元将仓库中需要加工的毛坯通过输送单元中机械手装置输送至下一工作单元;加工单元将输送来的物料送至冲压机构工作台上,进行冲压加工,加工完成后再由输送单元机械手抓取至输送单元;装配单元实现对料仓中各工件的组装工序;分拣单元从不同料槽中对组装好的部件按照不同颜色进行分拣。自动实训平台为半开放式设计,操作过程中可以根据实际情况选择设备组成单元的数量和类型。上述工作单元全部设计在实训平台上,从而为系统中各部件的安装和拆卸提供便利。输送单元作为连接各模块之间的桥梁,跨度较长,因此采用更为灵活的模块化结构。通过分成按钮模块、电源模块、PLC模块、指示灯模块等不同模块,最大限度满足系统实训平台综合使用的功能。

智能化实训平台通过应用各种传感器技术、先进机械技术、PLC 控制和组网、变频器技术以及步进电机位置控制等模块单元,使得实训平台尽量接近实际生产过程,让学习和研究者有更好的教学设备环境。

2 控制面板的设计及系统任务

2.1 控制面板的设计

图1 自动实训平台整体分布图

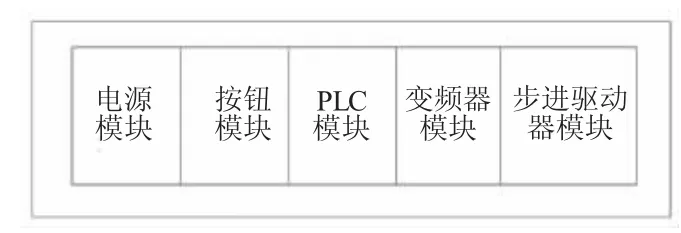

控制面板的设计对实训平台的使用至关重要,合理的控制流程不仅操作方便,而且能够提高实际生产效率[9]。自动实训平台的控制面板作为核心部件之一,其配置如图2 所示,主要包括电源模块、按钮模块、PLC 模块、变频器模块、步进电机驱动模块。

图2 控制面板示意图

电源模块主要包括电源开关、电压指示灯、三相电源以及直流电源等器件。按钮模块包含有启动、停止和复位三种按钮,其中启动按钮主要控制系统的开始运行时间,在满足启动条件下,按下启动按钮,系统进入正常工作状态;停止按钮与启动按钮相反,主要控制系统停止运行时间,但是按下停止按钮,系统需要在完成当前工作周期后才会自动停止;复位按钮主要是在系统出现故障或者其他紧急情况下使用,按下复位按钮,系统相应的模块单元将停止工作;PLC 模块通过输入激励,并为CPU 提供解析,进而控制系统中各执行元件;变频器模块主要为异步电机提供所需的电源电压,实现调速和保护功能;步进电机驱动器模块为输送单元中步进电机的驱动器。

2.2 系统任务

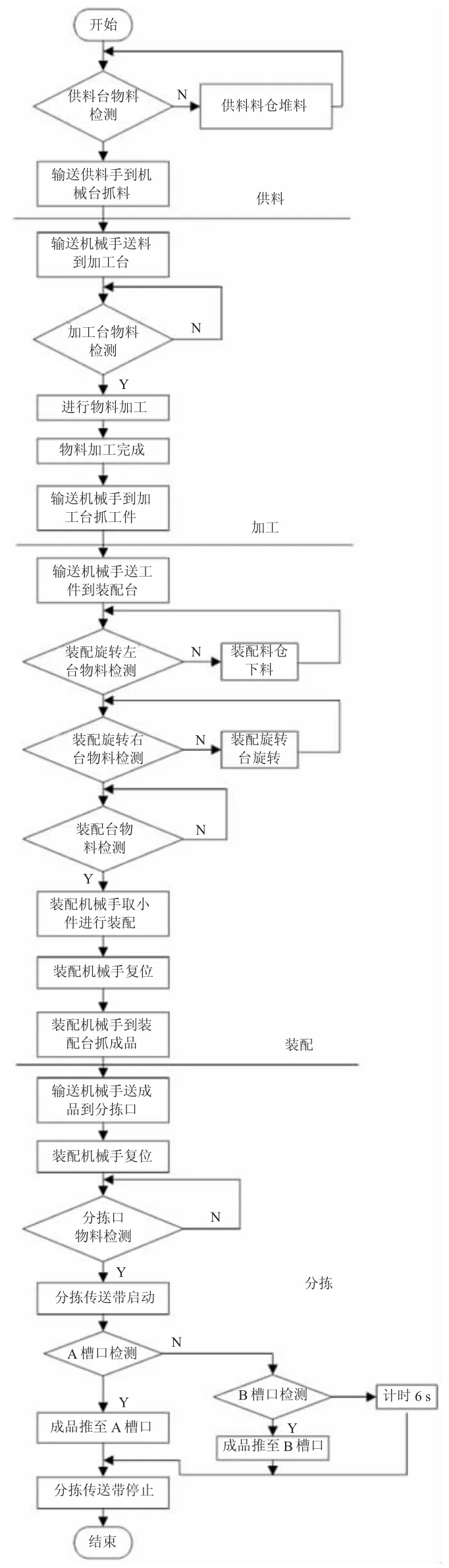

自动生产线实训平台的主要任务如图3 所示:系统的控制方式为PPI 网络方式,其中输送站为主站,其他站点为副站。输送站的按钮和指示灯模块与系统的主令工作信号相连接,进而通过装配单元的警示灯来显示系统的不同工作状态,如启动、报警、停止等。在系统运行过程中,复位指令的优先级别最高。当系统接到复位指令后,各机械手装置需要恢复到起点位置系统警示灯显示常绿状态,说明此时系统具备了启动条件。自动实训平台的一个工作周期为分拣站分拣完成,并且输送站所有机械手全部复位,在没有按下系统停止按钮时,系统会在固定的时间间隔后自动开始下一个生产周期,通过上述循环完成产品的不间断生产。若在正常工作周期完成后按下停止按钮,系统工作结束,绿色指示灯亮,黄色指示灯灭;当系统收到供料不足的报警信号后,红色警示灯就会开始闪烁,黄色和绿色指示灯均不发生变化。

图3 实训平台工作流程图

3 控制设计

3.1 控制方式的选择

根据选用电器的不同将电器控制的方式分为两种方式:继电器逻辑控制方式和可编程控制器控制方式。继电器回路控制主要采用低压元件,如低压电器、继电器、行程开关等,其特点是抗干扰能力强,易于维修,价格便宜。但是由于接触触点较多、结构复杂,体积大造成该控制方式的可靠性较差。特别是其接线程序的特点,使得系统程序变得更困难,通用性差,不适合复杂的气动回路。

可编程控制器(PLC)是一种数字运算操作的电子系统,在传统继电器控制的技术上融入现代计算机技术。其主要特点为:通过PLC 将各种微电子中的逻辑功能转化成了物理继电器、计时器的组合体;PLC将计算机编程语言转换成以继电器梯形图为基础的模块化程序结构,极大地增加它的了实用性[10-11]。

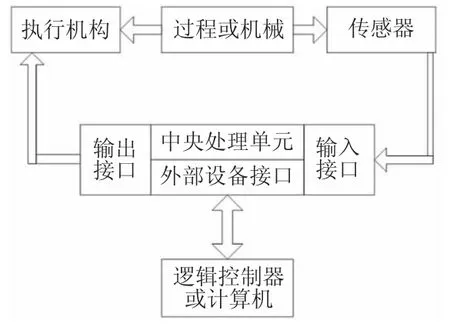

根据课题的实际情况,自动实训平台选择可编程逻辑控制器网络控制方式。为了满足系统同时具有分散和集中控制的要求,系统中五个模块都对应有独立的PLC 控制器,相互之间通过网络连接进行通讯,系统PLC 与外部设备的连接如图4 所示。

图4 PLC 与外界设备连接框图

3.2 PLCS7-200 基本功能的实现

西门子S7-200PLC 系列控制器,通过监视现场输入状态,并根据相关控制逻辑改变其输出状态,实现对设备开、关的控制,从而满足设备的自动化要求,因此在工业控制领域被广泛使用。其模块化的组成结构,能够充分实现分配式布置,另外,它具有较强的抗震效果,电磁兼容性较好,性价比高。

PLC 的输入、输出功能是CPU 与被控制设备之间的桥梁。系统通过现场安装的各种类型传感器将实时数据传递到PLC 的输入模块,再通过CPU 的运算和处理,然后通过输出模块将逻辑结果和控制命令送出,实现对实训平台各模块的控制。PLC 有继电器输出型和晶体管输出型两种输出方式,其工作电压和输出电压分别为电源输入电压、工作负载电压。输出端子通过设置不同的隔离组,且所有隔离组拥有同一个公共端,使得各隔离组可以根据实际情况匹配不同的工作负载。

3.3 PLC 网络的设计

为了满足系统具有的集中控制和分散控制的特点,系统中五个模块分别采取独立的PLC 控制器进行控制,各PLC 之间通过RS485 串行通讯实现互连。控制器之间通过网络连接进行通讯,其通讯采用PPI协议,从而使得系统中每一个工作模块均成为一个工作站。由于自动实训平台中输送单元的PLC 输入口与各按钮、开关信号相连接,从而提供系统运行信号,因此将输送站定义为主站,其余站定义为从站。

3.4 气动控制的设计

电磁阀作为一种常用的基础性控制元件,其主要作用是通过调节电磁阀阀芯位置来控制系统中流体的流动方向。电磁阀两侧电磁块是否通电,决定阀体的移动方向。当阀体的移动位置不同时,与电磁阀内部密闭腔体中通孔连接的油管就处于开、关不同状态。通过控制阀体从而使得进气孔常开,活塞杆两端压力差推动活塞杆移动,从而带动相关机械装置运动。本文设计的自动实训平台采用双作用气缸的排气节流调速回路,在工作过程中,排气腔内建立了与负载相适应的被压,从而保证系统负载不变或者较小变化时能够平稳运行。

4 结语

本文以学校实训平台建设为依托,通过对智能化实训平台的设计、组成以及各模块功能的分析,明确了平台的工作原理。该平台采用国内外先进的气电混合自动控制方式,在充分结合PLC 技术、电子技术、传感器技术、计算机技术的基础上将传统机械装置与PLC 相结合,模拟实际生产工况,实现了产品的自动化、规模化、高精度的加工;其集中控制和分散控制的特点,使得平台能够根据后续教学需要重新进行设计和选择。通过实训平台在教学中的应用,证明了该设计方案的可行性。