矿用刮板输送机故障监测系统的设计

王 欢

(同煤集团忻州窑矿,山西 大同 037000)

引言

刮板输送机作为煤炭采掘过程中重要的输送设备,其可靠性至关重要,但是刮板输送机实际运行过程中出现故障在所难免,尤其是断链故障。为了降低刮板输送机故障发生的概率,必须对其常见故障进行监测,掌握刮板输送机的运行状况,及时发现刮板输送机故障,采用切实有效的防控技术进行处理,以便降低刮板输送机故障修复时间,提高刮板输送机的设备利用率[1-3]。

1 刮板输送机断链故障监测要求

刮板输送机断链故障监测需要在设备原有控制系统基础上嵌入一套监测系统方可完成,其具体的设计要求有六点,第一是系统必须保证运行的安全性,基于此要求系统的硬件选型需要考虑防爆性能;第二是系统需要具备两种操作模式,即手动和自动,能够根据需要进行切换,其中手动模式用于完成监测系统的调试,进入正常运行时启动自动模式;第三是系统能够实现刮板输送机断链故障的预警、报警和故障定位功能;第四是监测系统能够实现现场和远程监控操作界面,具备监测和显示刮板输送机刮板链运行参数的功能;第五是系统能够对断链报警数据进行实时显示,及时完成数据的存储;第六是系统运行稳定可靠,上位机和下位机之间能够实现实时数据通信。

2 监控系统方案设计

2.1 硬件方案

刮板输送机断链监测系统运用以控制器为核心的数据处理分析系统,具有很好的通用性、适应性。系统中使用了10 个防爆型刮板偏移监测传感器,布置于刮板输送机机头、机尾中部槽位置,其中机头位置安装3 组,每组2 个偏移监测传感器,机尾位置安装2 组,每组2 个偏移监测传感器。系统中配置2 个断点定位传感器,安装时考虑了防水、防爆等要求,配套金属铸铝盒体对其进行防撞击保护。监测系统的外围设备是刮板输送机的电机变频器,用于监测电机的实时电流和刮板链转速。采用触摸屏作为现场监控的上位机,与控制器一同安装于现场控制柜内,远程监控采用工控机安装于地面集控中心。系统具体的硬件布局如图1 所示。

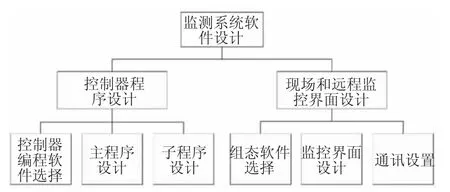

2.2 软件方案

刮板输送机刮板链故障监测系统软件设计包括控制器程序、现场和远程监控界面两方面的工作。其中的控制器程序设计工作涉及控制器编程软件的选择、相关主程序和子程序的编制等,现场和远程监控界面设计工作涉及组态软件的选择、监测界面的设计、通讯技术等。具体故障监测系统软件设计结构框图如图2 所示。

3 系统详细设计

图2 刮板输送机刮板链故障监测系统软件结构框图

3.1 硬件设计

3.1.1 硬件选型

刮板输送机刮板链的偏移距离是断链故障监测的重要指标参数,主要采用电感式接近开关传感器实现。结合刮板输送机实际运行环境,选用施耐德XS1N30PA349 电感式接近开关,监测信号经过控制器运算即可得到刮板的偏移距。监测系统要求刮板链断链时能够迅速定位断链故障位置并显示在上位机上,基于此选择了图尔克标准组建式视频识别系统传感器,主要包括型号为TB-M18-H1147 的读写头、型号为TW-R7.5-B128 的载码体和型号为TI-BL67-GW-DPV1-8 的信号转接器。

控制器选型要求可靠性高、抗干扰性强、程序编制简单、使用方便,选用西门子S7-1200CPU1214CAC/DC/ 继电器可编程控制器作为监测系统核心控制器。MCGS 触摸屏应用较为广泛,此处选择型号为TpC7062K 触摸屏作为刮板输送机断链监测系统的现场上位机,用于对刮板链运行状态的实时显示。采用型号为IPC-610H 的工控机作为监测系统的远程上位机。

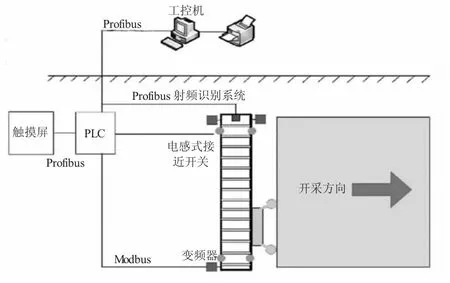

3.1.2 通信技术

刮板输送机断链监测系统硬件通信主要涉及PLC 与触摸屏、电感式接近开关、射频识别系统、电机变频器和工控机之间的数据传输。总体来讲监测系统通信涉及到井下监测系统通信、监控系统与地面通信两部分,监测系统通信总方案如图3 所示。其中井下监测系统通信涉及现场实时采集数据的交互传输、控制指令的接收,系统设计使用了成熟的总线技术,实现各个系统设备之间的通信。PLC 与触摸屏、PLC 与射频识别系统之间的通信采用Profibus协议借助工业以太网进行连接,实现监测数据和控制指令的传输。PLC 与电机变频器之间的通信,采用Modbus 协议借助485 通讯模块实现。井下监测系统与地面的通信是将以太网通讯模块接入了井下环网,通过Profibus 协议实现地面交换机和工控机之间的通信,进而实现刮板输送机刮板链运行状态的实时监测和历史数据的归档处理。

图3 监测系统通信总方案

3.2 软件设计

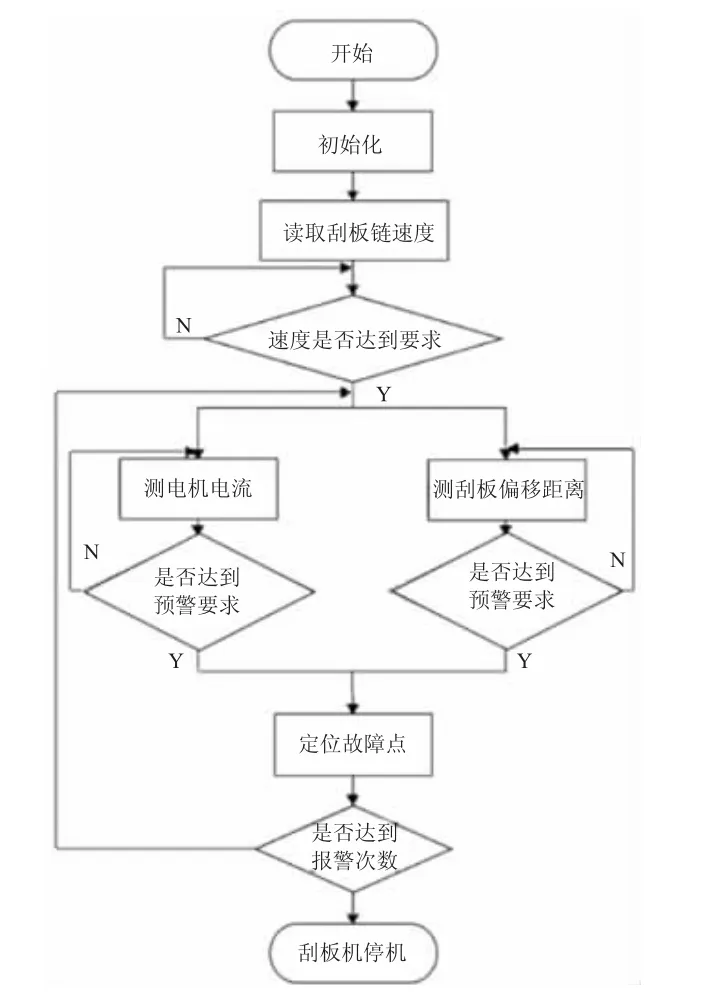

3.2.1 系统主程序

监测系统主程序是整个系统正常运行的基本保障,其包含了整个断链监测的全过程,如图4 所示给出了主程序的流程图。由图4 可得,监测系统包括初始化、运行速度、电流控制、刮板偏移距离控制、定位故障点指示、报警等功能。

图4 监测系统主程序流程图

3.2.2 运行速度读取程序

科学技术的发展使变频器在煤炭企业中的应用越来越广泛,推动了刮板输送机的改造升级进度,尤其是矿用隔爆兼本质安全型变频器的引入实现了刮板输送机工作速度的任意调整。变频器的使用降低了刮板输送机在开启和停止时的冲击强度,有利于延长刮板输送机的使用寿命。程序编写过程中对安装在刮板输送机中的三个电机变频器采用RS-485总线将数据传输到PLC 中,通过运算将结果输出。

3.2.3 刮板偏移控制程序

刮板偏移距离监测主要由分布在输送机中部槽水平对称分布的5 组传感器完成,PLC 能够实时记录刮板两端运行速度和时间差,计算得出刮板的偏移量。当监测得到的偏移距离小于设定值时,刮板输送机刮板链工作正常,当监测得到了的偏移量超过设定值时,监测系统将会发出预警,当预警次数超过3 次时,监测系统将发出停机指令,刮板输送机停止运行。

3.2.4 断链点定位程序

断链点定位程序是在系统监测得到断链预警之后由PLC 运算得出预警点的刮板编号,并且能够将其显示在人机交互界面以便检修人员对断链故障进行排查修理。安装有载码体的基准刮板作为识别刮板编号的起点,每个周期记录一次刮板链的运行速度,当监测系统得到断链故障信息时,由PLC 运用基准刮板和断链故障点之间的时间与平均速度计算得出刮板编号,并显示在人机交互界面。

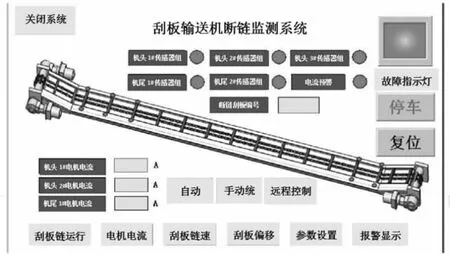

3.2.5 界面设计

界面作为刮板输送机监测系统人机交互功能实现的基础,其主要涉及主界面、电机电流界面、刮板链速界面、刮板偏移界面、参数设置界面和报警显示界面等六个模块,并且能够根据实际需求进行切换,进而实现刮板输送机运行状态的实时监测。界面设计基于MCGS 嵌入版组态软件完成,其主界面如图5 所示,能够显示5 组电感式接近开关运行状态、断链故障点编号、各个电机电流等实时监测参数。

4 应用效果评价

为了验证刮板输送机断链故障监测系统的设计效果,将其应用于某煤矿企业在用刮板输送机并进行了为期半年的跟踪记录。应用结果表明,系统工作稳定可靠,试运行期间成功监测出6 次刮板链断链故障,及时发出了报警信息,指出了断链点的位置,避免了断链故障影响的进一步扩大。据相关专业人士估计,该系统的应用能够提高近15%的刮板输送机断链故障修复效率,节省故障排除的人员成本近60 万/a,提高了刮板输送机利用率近10%,为企业产生直接经济效益约200 万/a,取得了很好的应用效果。

图5 系统主界面