一种新型EPDM改性聚苯乙烯高抗冲材料的制备

张晓宇,黄紫洋*,黄云雄

(福建师范大学化学与材料学院,福建 福州 350000)

聚苯乙烯(PS)具有透明度高、硬度大、刚性强、耐热、耐腐蚀、易染色、低吸湿、价格低廉、易于加工等特性,已成为当今世界第四大塑料品种,广泛地应用于生产生活的各个领域[1]。但是由于苯环的存在,导致了其柔顺性差、易脆、抗冲击强度不足等,严重的限制了PS材料的使用[2]。随着社会的进步与发展,市场对PS材料的性能要求也越来越高[3]。目前聚苯乙烯工业正朝着多元化、专业化、高性能化的趋势发展[4]。为了满足市场对PS材料高韧性、高抗冲等性能的要求,目前人们所着重关注的一个课题是通过物理或者化学的方法对基体材料进行增韧改性,在保留PS材料原有优良性能的同时改善其韧性,进而扩大PS材料在某些对韧性有较高要求的领域的使用(如汽车保险杠,工程塑料管及部分家用电器塑料外壳等)[5-7]。

研究表明,通过化学的方法对PS材料进行增韧改性,不仅可以提高PS的抗冲击强度,还能有效的加强聚合物之间的相容性,是一种当前较为理想的PS增韧改性方法[8]。但是化学改性工艺过程复杂,对设备要求高,且生产周期长,其投资大、成本高的特点限制了化学改性进一步的发展和应用[9]。目前,采用弹性体橡胶共混的增韧方式已得到了广泛的应用,橡胶粒子的填加可以明显改善PS基体材料的韧性和抗冲击强度,成为了当今塑料改性的主流方式,但有机弹性体橡胶的成本依然较高[10]。有研究发现,若无机粒子的粒径较小,也可以良好的分散于聚合物材料中,增强材料的刚性,但是强度和韧性有所下降。

本研究采用三元乙丙橡胶(EPDM)对聚苯乙烯(PS)进行增韧改性,并使用325目轻质碳酸钙作为填料进行一定比例的填充。为保证材料的力学性能与加工性能,同时需要添加一定比例的各项助剂。如:使用增塑剂邻苯二甲酸酯(DOP) 来提高共混物的加工性能;使用钛酸酯偶联剂进行偶联,提高无机填料与聚合物基体之间的相容性;使用抗氧剂1010防止在加工过程中由于自由基反应造成的热氧老化;使用硬脂酸钙作为润滑剂,以减少在加工过程中产生内摩擦与外摩擦,等等。通过该工艺过程制得一种新型的EPDM改性聚苯乙烯高抗冲材料,一种具有柔韧性良好,抗冲击强度大,价格低廉等特性的改性PS塑料产品。且满足推荐性国家标准GB/T 37198-2018对抗冲塑料的性能要求,使其完全适用于塑料饰品的生产领域。

1 实验部分

1.1 主要原料

聚苯乙烯,新疆独山子石化公司,牌号:GPPS-500(白色颗粒);三元乙丙橡胶粉,燕山石化生产;轻质碳酸钙,江西省白瑞碳酸钙有限公司,325目;钛酸酯偶联剂,南京曙光化工总厂,NDZ-201;硬脂酸钙,四川泸天化油脂化学股份有限公司;邻苯二甲酸二辛酯,市售;和抗氧剂1010,市售。

1.2 主要仪器设备

双螺杆挤出机,型号SHJ-36,南京诚盟化工机械有限公司;塑料注塑成型机,型号SZ-100/80,上海塑料机械厂;电子万能试验机,型号WDW-20深圳市凯强利机械有限公司;悬臂梁冲击试验机,型号XJU-22,河北省承德试验机厂;熔融指数测试仪,型号XRZ400-1,吉林大学机械厂。

1.3 制备工艺

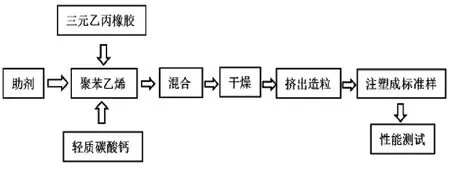

将基体PS材料、改性剂EPDM、填料轻质CaCO3、助剂等按比例称量后,在高速混合机中充分混合15~20min,出料,于真空干燥箱中干燥2h。干燥后的物料用双螺杆挤出机挤出、造粒,挤出温度为175~185℃,螺杆转速为200r/min。将制备的混合粒料再次于真空干燥箱中干燥,除去水分。干燥后的混合粒料用注塑机注塑成标准样条,进行各项性能的测试。其具体工艺过程如图1所示。

图1 试样的制备工艺路线图

2 结果与讨论

2.1 EPDM质量分数对共混物力学性能的影响

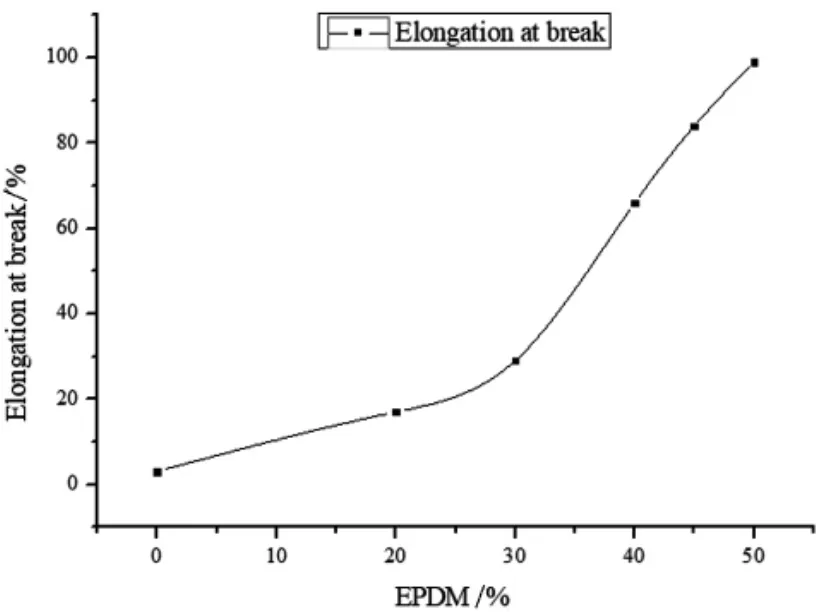

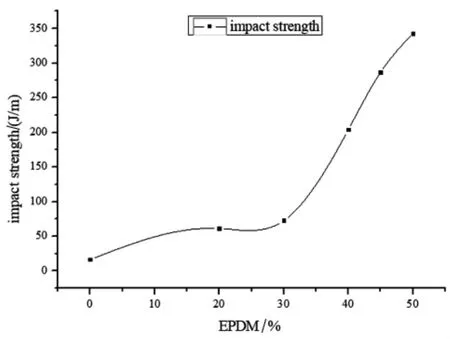

随着加入EDPM质量分数的增加,材料的拉伸强度、断裂伸长率和抗冲强度分别如图2、图3和图4。

图2 EPDM质量分数对共混材料拉伸强度的影响

图3 EPDM质量分数对共混材料断裂伸长率的影响

图4 EPDM质量分数对共混材料抗冲击强度的影响

从图2看出,随着EPDM质量分数的不断增加,EPDM/PS共混材料的拉伸强度逐渐下降。当EPDM的质量分数<30%时,EPDM/PS共混材料的拉伸强度迅速下降,但随着EPDM质量分数的继续增加,拉伸强度下降的趋势逐渐缓慢。这是因为原PS基体为连续相,而所添加的EPDM在共混材料中相当于分散相,使原基体材料的连续性受到了破坏。而EPDM自身的拉伸强度不高,原树脂材料提供了主要的拉伸应力,因此EPDM的填加量越多,PS的质量分数越少,共混材料的拉伸强度也就越低[11]。

从图3和图4得知,随着EPDM含量的不断增加,在EPDM质量分数较少时 (<30%),EPDM/PS共混材料的断裂伸长率与抗冲击强度的增加较为缓慢,当EPDM的质量分数继续增大时,共混材料的断裂伸长率与抗冲击强度也快速增大;随着EPDM质量分数的再增大,二者的增速稍有放缓。这是因为EPDM本身具有较好的弹性,材料在受到冲击的过程中,EPDM颗粒可吸收一部分的冲击能量,起到了一定程度的增韧作用,因而断裂伸长率和抗冲强度均呈上升的趋势。但EPDM与PS的相容性不好,当EPDM的填加量较少时,破坏原聚苯乙烯树脂的连续性起了一定作用,使得断裂伸长率和抗冲强度的增加较为缓慢。随着EPDM质量分数的继续增加,材料的弹性变好,此时增加材料的韧性起了主要作用。因此断裂伸长率和抗冲强度的增加变得较为明显[12]。

EPDM粒子的增韧机理,当前普遍接受的一种理论是银纹-剪切带理论。该理论认为:增韧的主要原因是银纹和剪切带的大量产生,以及银纹与剪切带之间的相互作用。EPDM粒子在PS基体材料中有如下两个作用:第一,充当应力集中点,诱发大量银纹和剪切带的产生;第二,连接在外力作用下产生的空洞,及时控制并防止银纹进一步发展成为破坏性的裂纹。由此可见EPDM粒子既诱发银纹,又及时终止银纹,而银纹和剪切带的产生与发展需要耗散大量能量,因而可显著提高材料的冲击强度,表现为韧性增加。

在拉伸试验中,含EPDM的试样在断裂前出现了应力发白现象,说明试样在拉伸的过程中产生了大量银纹。而纯PS试样在拉伸过程中并无应力发白现象,说明没有银纹的产生,且断裂后截面凹凸不平,呈脆性断裂。因此EPDM的加入,有利于银纹及剪切带的产生,从而使得共混材料的韧性有所增加[13]。

2.2 EPDM质量分数对共混物熔融指数的影响

随着EDPM质量分数的增加,共混物的熔融指数如图5所示。从图5中看出,随着EPDM质量分数的增加,PS/EPDM共混物的熔融指数呈下降趋势。当EPDM质量分数<40%时,熔融指数缓慢下降。当EPDM质量分数继续增加时,熔融指数急剧下降。这是因为EPDM属于橡胶,其分子链较长,当EPDM的质量分数增多时,大分子链彼此之间的缠结也增多,其自身的黏度很高,导致共混体系的流动性变差[14]。

2.3 填料量对EPDM/PS共混物力学性能的影响

图5 EPDM质量分数对共混物熔融指数的影响

由于无机刚性粒子轻质CaCO3与有机相PS基体材料间的化学相容性差,因此轻质CaCO3的填加,虽然可以降低改性PS材料的价格,但同时也会使共混材料的脆性增加,强度降低。为保证PS改性塑料的强度效果,需提前使用钛酸酯偶联剂对CaCO3进行表面处理。钛酸酯偶联剂会与无机填料表面的羟基反应,通过化学键合作用结合在无机粒子表面上,其有机长链部分又可与高分子长链盘绕。因而可以显著的增加轻质CaCO3与PS基体材料间的化学相容性。但是过多的偶联剂仅会起到增塑的作用,且增加成本。

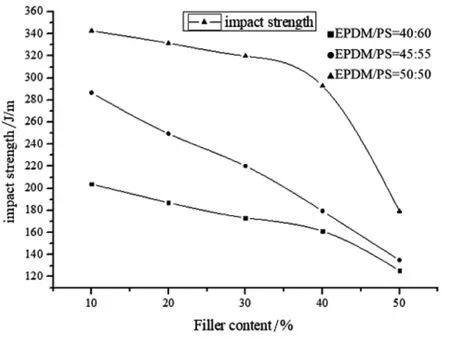

随轻质CaCO3质量分数的增加,改性PS材料的拉伸强度、断裂伸长率和抗冲强度分别如图6、图7、图8。

图6 轻钙质量分数对共混物拉伸强度的影响

从图6中明显看出,随着填料轻质CaCO3质量分数的增加,PS/EPDM/CaCO3复合材料的拉伸强度逐渐降低。这是因为填料的堆砌特性、粒径大小以及界面的黏合情况三者均会影响共混材料的拉伸强度。假定填料颗粒之间的空间全部被PS基体所填充,无气泡的存在,此时基体的体积最小,当外力施加时,共混材料被拉伸并且从填料颗粒上被拉裂,导致材料的强度下降;其次,较大颗粒的填料在基体中会产生较大的应力集中,所以在其他条件一致的情况下,平均粒径较大的填料所提供的强度也较低。最后,用偶联剂处理过的填料颗粒,可与PS基体表面形成良好的界面黏合,当共混材料拉伸时,填料颗粒更易于同基体一起均匀运动,强烈的束缚力有助于缓解因填充刚性填料而导致的强度下降。但总体说来,因PS为无定型聚合物,CaCO3为惰性填料无增强作用,随着CaCO3填加量的增加,共混材料的拉伸强度自然降低。

图7 轻钙质量分数对共混物断裂伸长率的影响

从图7中明显看出,随着填料轻质CaCO3质量分数的增加,PS/EPDM/CaCO3复合材料的断裂伸长率也逐渐降低。这是因为在堆砌的填料小颗粒之间或较大的填料颗粒周围,PS基体材料的伸长能力受到了束缚,使得在拉伸的过程易形成空洞,出现应力发白现象,导致填料颗粒与基体易于分离,共混材料易被拉断。另外,本实验所用填料轻质CaCO3与PS基体材料界面键合的强度较低,随着填料量的进一步增加,轻质CaCO3与PS基体材料的界面增大,也是导致拉伸强度降低的一个重要原因。发生断裂所需要的拉伸越来越小,宏观上表现为断裂伸长率的减小。

图8 轻钙质量分数对共混物抗冲击强度的影响

从图8中明显看出,随着填料轻质CaCO3质量分数的增加,PS/EPDM/CaCO3复合材料的冲击强度也逐渐降低。这是因为所采用的填料为不可拉伸的刚性材料,轻质CaCO3的加入会使材料的脆性增加。因此共混材料的抗冲击强度随着填料量的增加而逐渐降低。当添加量较大时,填料的堆砌占据了比较大的体积,使应力集中的中心增多,因此冲击强度下降的趋势稍有放缓。

2.4 填料量对EPDM/PS共混物熔融指数的影响

随着轻质CaCO3质量分数的增加,共混材料的熔融指数如图9所示。从图9看出,随着轻质CaCO3质量分数的增加,共混物的熔融指数逐渐下降。主要原因有两个:其一,填料轻质CaCO3的流动性很差,当其掺杂量越多时,对流动性的影响也就越大;其二,填料粒子所提供的比表面积越大,共混材料的流动性也就越差,这是由于较大的比表面积阻碍了流动。因此随着填料轻质CaCO3质量分数的增大,共混材料的比表面积不断增大,导致PS/EPDM/CaCO3复合材料的流动性能变差,熔融指数下降。

图9 轻钙质量分数对共混物熔融指数的影响

3 改性PS与市面几种牌号HIPS的性能比较

当EPDM与PS的质量比为4∶6,并添加20%的轻质CaCO3时,所得改性PS塑料的性能与成本相对达到最佳。取该配比所得产品与当前市面上几种常见牌号的HIPS进行性能比较,见表1。

表1 改性PS与市面几种牌号HIPS的性能比较

4 结论

使用EPDM对聚苯乙烯塑料进行增韧改性,可显著的提高PS材料的力学性能与流动性能。以325目轻质碳酸钙作为填料,进行共混填充,大大降低了改性PS塑料制品的工艺生产成本。且偶联剂的使用使得轻质CaCO3与PS之间具有良好的界面相容性,便于轻质CaCO3的均匀分散。经实验分析,当EPDM与PS的质量比为4∶6,并添加20%的轻质CaCO3时,改性PS塑料的拉伸强度达18.1 MPa(>17.0 MPa),抗冲击强度达187.2 J/m(>92.0J/m),熔融指数达2.6g/10min(>2.5 g/10min),满足推荐性国家标准GB/T 37198-2018的性能要求,且均大于当前市面几种常见牌号HIPS性能的最低值。因此,本工艺所制得的改性PS材料可作为HIPS的替代产品,完全适用于塑料饰品的加工和生产。