往复式压缩机工程设计中的问题探讨

王海彬

(惠生工程中国有限公司,上海 201210)

在工程设计中,对流量比较小,出口压力比较高的压缩机易选择往复式压缩机。往复式压缩机使用压力范围广、压比大、热效率高、气密性相当好,连续使用的故障低。根据这些特性如:高压氮气压缩机、高压氢气压缩机等都选用往复式压缩机机型。然而在实际使用过程中往复式压缩机存在着振动大,噪声高,结构复杂易损件多,维修量大等问题。振动在往复式压缩机运行过程中是非常复杂的事情,也是工程设计中非常头疼的问题,一但与之相接的进出口管道设计不合理就会加大压缩机的振动甚至还会引起共振,直接影响到压缩机的性能及使用寿命;同时将造成相连管道的疲劳损伤、保温材料破损、仪表导管损坏及控制系统的误操作等,轻则造成局部泄漏,重则引起爆炸。

1 振源分析及防振措施

往复压缩机的工作特点是活塞在气缸中进行周期性的往复运动,引起呈间歇性和周期性吸排气,管内气体处于脉动状态,管内气体的压力、流速、密度等不但随位置变化,而且随时间作周期性变化,这种现象称为气流脉动[1]。管内脉动气体遇到弯头、异径管、控制阀、等管件后将产生随时间变化的激振力,受此激振力的作用,管道产生振动。管道产生振动的振源主要是管内气体的压力脉动。

由于压力脉动始终存在,因此往复压缩机管道在允许范围内存在某种程度的振动是正常现象,但应该避免发生剧烈振动,否则可能导致管道的疲劳损伤,尤其可能使小口径管道损坏;管道保温材料的破损;测量仪表及导管的损坏和控制系统的误动作;管道的摆动或振动以及噪声对人的影响等[2]。引起管道发生剧烈振动的主要原因有两个:一是气体压力脉动过大,导致激振力过大,振动的频率越高,管道振动的幅值及应力越大,则振动越大。可能造成气体压力脉动过大的因素是,土建基础设计有误差、缓冲罐设计过小、管内气柱发生共振。二是管道本身发生结构共振,管道本身发生共振的原因则是管道结构固有频率与往复式压缩机激振力频率过于接近或相等时,共振使管道振动急增,相关管线产生较大的位移。

为了降低管道内气体压力波动和避免管道发生结构共振,可采取以下措施减小管道的振动:管道与压缩机之间采用柔性接头连接;增加孔板;合理设置缓冲罐,位置越接近压缩机的管嘴效果越好;减少弯头数量,增大管径和壁厚,合理设置大半径弯头;增设防振支架或簧支架;通过计算使气体脉动频率、管道的结构频率与激振力频率错开。

2 管道设计的要点

1)在做压缩机工程设计时,首先要与压缩机制造厂明确分工。明确制造厂与设计院之间各负的责任,压缩机机各级间的管道配管及相应支架的设计由压缩机制造厂商负责,而压缩机的进出口管道和与之配套公用工程管道由设计院负责。往复式压缩机的管系需提交压缩机厂商做脉动分析,根据API-618规定采用何种脉动分析方法由双方协商决定。压缩机制造厂商提供的各级间配管方案,包括各级间换热器的布置方式需反馈给设计院进行审查,设计院可根据实际情况提出修改意见,并有责任与制造厂商就修改意见达成一致。

2)其次,管道设计专业要与管道应力专业明确分工。在进出口管道的初步走向确定后,管道应力专业应通过CAESER II工具对管道布置及支架设置方案进行静态应力分析,判断其是否满足工艺配管规范的要求。若静态应力分析结果不满足规范要求,则需要对初步的管道布置和支架设置方案提出修改,直至满足规范要求为止。初步的管道布置和支架设置方案经静态应力分析确认后,通常需要提交压缩机制造厂商再确认,同时对于压缩机制造厂商提出的修改意见,需与压缩机制造厂商进一步沟通,直至完全一致为止。

3)应采用或参照已有成功运行经验的管道布置实例。

4)压缩机两侧及后方电机侧应留有至少2m的检维修空间,其周围在管道布置时必须考虑压缩机部件在检维修时能方便的吊装。

5)压缩机进出口管道的布置在满足管口的作用力和力矩的条件下,应使管道布置短而直,尽量减少弯头数量,但出口管道有热胀时,应使管道具有柔性。

6)压缩机进口管道的过滤器宜设置在水平管道上,且应安装在靠近管嘴处,若设置临时过滤器,在进口管道上应设置一段可拆卸短管,且在此短管上不宜设置仪表管口和分支。

7)压缩机进口管道宜有坡度,并坡向进口分液罐或进口集合管,管道宜从集合管顶部引出。压缩机各段间冷却器和分离罐的管道宜设坡度,并坡向分离罐。

8)由于出口排气管管内气体脉动引起的压力及流速波动变化较大,因此当采用柔性连接时不宜设置波形膨胀节。

9)压缩机系统中排向大气的放空管道,排放无毒非可燃气体时,如空气其放空口顶部应高出邻近平台或建(构)筑物顶部2.5m以上,而氮气、氧气放空管道其排放口顶部应高出邻近平台或屋檐4.0m以上;当排放可燃气体及规范允许的有害气体放口顶部应满足20m范围内的平台或建筑物顶3.5m以上。

吸气和排气管道支架的设计要点:

①为减少或避免振动,吸气和排气的管道上不得使用吊架。

②吸气和排气管道支架不宜在压缩机的房柱和楼板上生根。

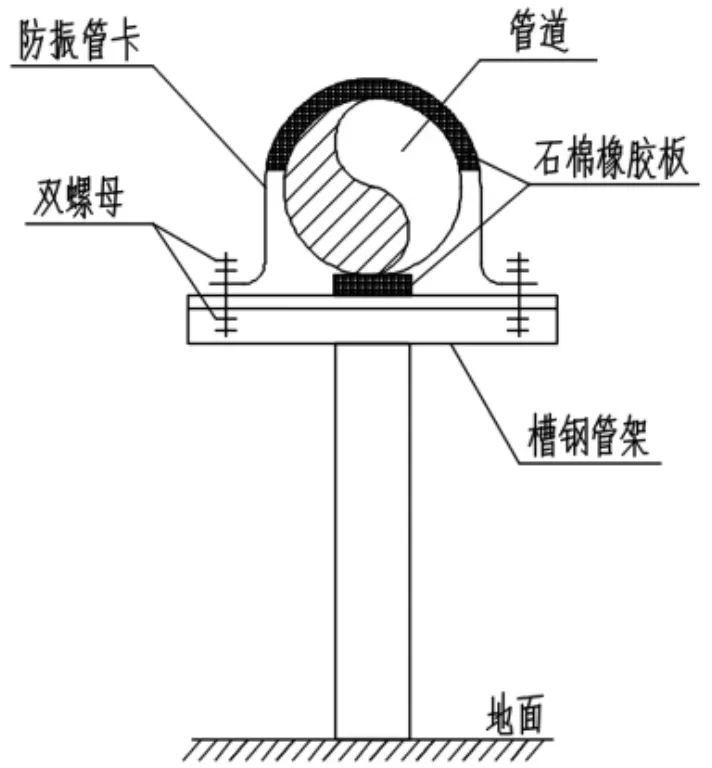

③振动管道宜沿地面敷设,一般将管道的管卡生根在管墩上,应合理设置导向支架和管卡,既要抗振、又不妨碍管道的热位移。为了使管托、管卡具有一定的弹性来吸管道的振动,可在固定管卡与管道之间衬以石棉橡胶板或四氟乙烯板。

④小口径(公称直径不大于40mm)分支管与主管连接处宜顺介质流向斜接且采用加强管接头或角撑板。

⑤对需要考虑热应力的管道,其支架位置需统筹考虑,并应满足应力分析和防振设计要求。

⑥在所有管道拐弯、分支以及标高有变化处,在水平管道所有荷载集中处(切断阀、安全阀、过滤器),其附近应设置支架。

⑦不得在压缩机机壳上和支承压缩机的底座上设置管道支架。

3 往复式压缩机配管优化案例

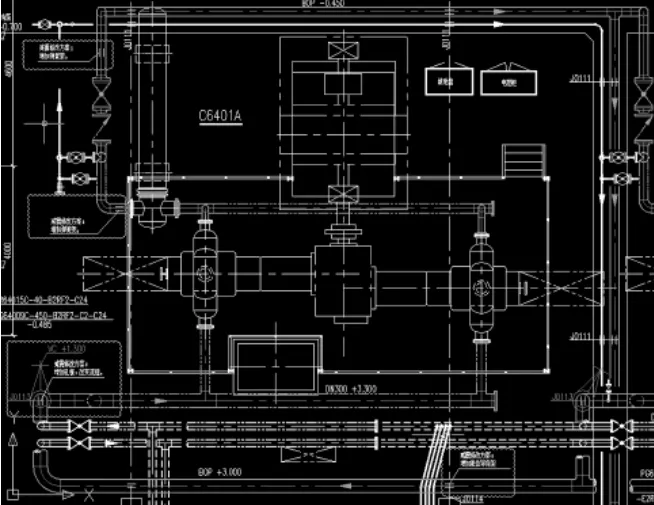

图1为某氟化工技改工程项目往复式压缩机的配管。由于制造厂的内部管线与设备接口没有采取柔性连接,配管也没有满足管道的柔性,管道偏心不均衡,管架设计不合理,缺少弹簧支架,而且压缩机制造厂没有经过振动计算。开车时系统产生共振,管道跳跃,噪声震耳欲聋。根据现在实际情况设计院和压缩机制造厂联合起来进行了管系的振动计算,在满足开车进度的要求下,尽量少修改配管,经过以下优化,效果良好。

1)在出口处试加孔板。管道内的平均压力是生产装置的工艺操作参数,主要取决于工艺操作要求,一般是不宜改变的,但可以通过局部瞬时高压来降低压力不均匀度。因此在压缩机出口设置孔板,当压缩机排气时,气体的流速、流量和压力由较高值逐渐降低并跨过吸气低压阶段直到下次排气为止,从而达到降低孔板下游管道内介质压力峰值即降低压力不均匀度的目的[2]。

2)重新调整管架选择减振型支架。固定支架虽然可以达到防止管道振动的目的,但是管道会局部增加刚性,妨碍了管道的热位移,不利于自然补偿,因此采用防振管卡作为支架使管道在纵向适当放松约束。防振管卡主要如图2组成。

管卡选用扁钢以代替圆钢使其增加受力范围,两边的螺栓切向拉紧可以增加扁钢管卡的卡紧力;选择双螺母,以防止因振动而脱落,将螺栓孔调整为长圆形,使管道可能产生的热胀位移得到释放;同时在管道外壁与防振管卡之间加一层3mm石棉橡胶板以确保管道外壁与防振管卡内壁充分接触。

4 结语

目前在新建的化工装置中对运行的稳定性提出了苛刻的要求,对于管道的种类和数量也逐年增加,管道系统日趋复杂。结合实际的案例论述了往复式压缩机产生振动的原因及其管道防振设计的方法,总结了往复式压缩机进出口管线设计的要点,为今后往复式压缩机的管道设计起到借鉴的作用。