一种基于舵机驱动的自动化水果采摘头设计*

李骄承,谢纬安,杨顾坤

一种基于舵机驱动的自动化水果采摘头设计*

李骄承1,谢纬安1,杨顾坤2

(1.南通职业大学,江苏 南通 226007;2.南通大学,江苏 南通 226019)

随着中国农业机械水平的提升,农业林业的生产已经由传统的人力劳作转变为机械化操作。为提高果园的生产效率,从果园的实际生产角度出发,对现有的果园采摘设备进行改进,提出了一种基于舵机驱动的自动化水果采摘头设计,并对该设计进行了受力分析和有限元校核。结果表明,该设计方案的力学性能可通过有限元校核,采摘头的改进结构设计和选型都是合理的。此外,研究结果还能为自动化水果采摘设备的进一步优化设计提供参考。

农业机械;采摘头设计;力学分析;有限元分析

1 前言

近年来,中国的农业机械水平迅速提升,农业林业的生产已经从依赖于人力、畜力转向主要依靠新型农业机械,并且在农业机械化的进程中也取得了初步成就。但受农业机械产品需求多样化,农业机械作业环境十分复杂,难以轻易处理等因素影响,目前,中国的农业机械发展仍然处于发展阶段[1]。近十几年来,日本及欧美国家先后研发与制造了采摘葡萄、草莓、苹果、西红柿等水果的高级机器人[2]。但是由于水果采摘过程是一个复杂的过程,识别水果时,树叶以及太阳照射下来的阴影,给水果成熟度检测以及水果果实判断的检测带来了一定的挑战,水果采摘环境的复杂性也使机器人采摘水果很困难[3]。因此,市面上目前还未有功能齐全且完善的水果采摘机器人。

自20世纪90年代中期以来,中国一些研究院和高校开始对采摘收集水果的一体化机械装置进行研究,但由于起步较晚,工业化水平较低,研究经费不如发达国家等一系列原因,导致中国的采摘收集水果机器人方面的研究与发达国家还是有不小的差距[4]。但是在相关领域也取得了不错的成果,例如西北农林科技大学研究了收集采摘苹果一体化的机器人手臂的控制系统及其算法;南京农业大学研究了采摘与收集茄子一体化的机器人在采摘行进间如何规划最佳路径,如何避障,制作分析与控制系统,并完成了相应的算法;浙江大学也进行了相应的研究,研究目的是设计收集和采摘西红柿一体化的机器人的机械手控制系统;此外,江苏大学、吉林大学、上海交通大学等高校对水果采摘收集一体化装置进行了研究,并取得了一定的成果[5-6]。

上述的自动化采摘机器人或多或少都存在着制作精密、价格昂贵等缺点,目前仍不能广泛适用于中国传统的小农经济精耕细作的模式。为此,为了改善果园果农的工作环境,提高果园的生产效率,对现有的水果采摘设备进行相应的改进,是今后很长一段时间内的优先方案。

2 方案选择与装置设计

2.1 采摘杆长度选择

水果采摘杆的总长度由采摘水果的高度决定,常见的果树有苹果树、梨树、橙子树、柑橘树、桃树等。以苹果树为例,果园常种植的果树的高度在2~6 m不等,水果采摘杆的长度模拟计算如图1所示。

图1 水果采摘杆的长度模拟计算示意图

基于已有的数学知识估算出水果采摘设计时所需要的长度,水果采摘杆由果农握持,所以水果采摘杆的起点应该从支架的支点开始算起,大约为1~2 m,可以根据果树的高低调整支架的长短,采摘水果的过程中,水果采摘杆不可能是竖直的,它会与竖直成一个角度,估算该角度为30°,果农需要采摘的水果一般高度在3~5 m,可以按下式估算采摘杆的长度:

计算后可知,水果采摘杆的长度可以设计为1.5~3 m不等。水果采摘杆的材料,可以选择铝合金,由于铝合金的密度小,强度高,这可使水果采摘杆的质量相应减少,同时在采摘过程中可以很好地保护采摘杆,同时考虑到铝合金耐腐蚀性好,可以有效避免水果采摘杆存放在阴暗潮湿地方的生锈问题。

2.2 采摘头的结构设计

为了提高果农在水果采摘过程中的效率,本文基于舵机驱动的基础,设计了水果采摘头,如图2所示。舵机通过驱动主动曲柄,继而带动被动曲柄,而被动曲柄与剪刀头铰接,该过程完成剪刀头的剪切。

图2 采摘头三维模型示意图

图2所示的机构可以简化为图3所示的四杆机构。四杆机构有曲柄摇杆、双曲柄、双摇杆三种,根据设计的水果采摘杆的要求,力求设计结构简单,安全可靠。同时为了避免在运动过程中出现死点,初步设计的四杆机构为双曲柄机构,并且在整个运动过程中运动转过的角度为45°,在此过程中不会出现曲柄与连杆共线的情况,这样就消除了运动的死点,保证水果采摘杆在运动过程中运动连贯,不会出现运动停止的情况,提高了机械的运动效率。

图3 四杆机构模型示意图

初步设计主动曲柄的长度为15 mm,连杆的长度为 60 mm,被动曲柄的长度为15 mm,在图解法的计算过程中,满足预设的运动轨迹,并且不会在死点位置出现。受力分析如图4所示。

图4 四杆机构受力分析示意图

1=200 N,2=1×cos30°=173.2 N,

2=4=173.2 N,6=4cos30°=150 N

本研究选用达盛舵机公司生产的型号为DS3218mg的舵机,该舵机的扭距大,精度高,寿命长,机虚位小,从而更精准地控制四杆机构,使水果采摘杆可以顺利采摘,而不必担心采摘杆在采摘过程中出现故障,同时该电机使用金属外壳,使舵机更加坚固,在采摘过程中不会因为触碰到坚硬的树枝而损坏舵机外壳,舵机参数如表1所示。

表1 舵机参数

型号DS3218mg齿轮全铜齿 电压4.8~7.4 V轴承2BB双滚珠轴承 空载速度(6 V)0.15扭转角度0°~180° 空载速度(7.4 V)0.13主齿25齿 尺寸40 mm×20 mm×37 mm线长30 cm 质量67.5 g堵转力矩(6 V)18.5 马达空心杯马达堵转力矩(7.4 V)22.8

舵机的固定方法方面,本设计使用了一个舵机固定件来进行固定安装。该固定件套在水果采摘杆前杆的头部,靠近剪刀的部分,与水果采摘杆前杆采用过盈配合,将固定件与采摘杆前杆牢牢固定,避免在运作过程中脱落。舵机的两端都会有4个圆孔空余,用于固定舵机,设计的舵机固定件根据舵机4个固定圆孔的相对位置也空余了一定空间,用于与舵机相连,各零部件的配合可以采用过盈配合,安装时使用4个M4的螺母和螺钉来固定。整个舵机固定件的长度为 55 mm,略长于舵机的40 mm,舵机固定件的内径由水果采摘杆的前杆的外径决定,水果采摘杆前杆的外径为25 mm,即确定了舵机固定件的内径为25 mm。根据常用固定件的厚度,设计该舵机固定件的外径为30 mm。2个剪刀片采用螺栓固定,具体为M6的螺母、M6的螺丝,长度为5 mm,不需拧太紧,以防因为过紧而无法正常运动。

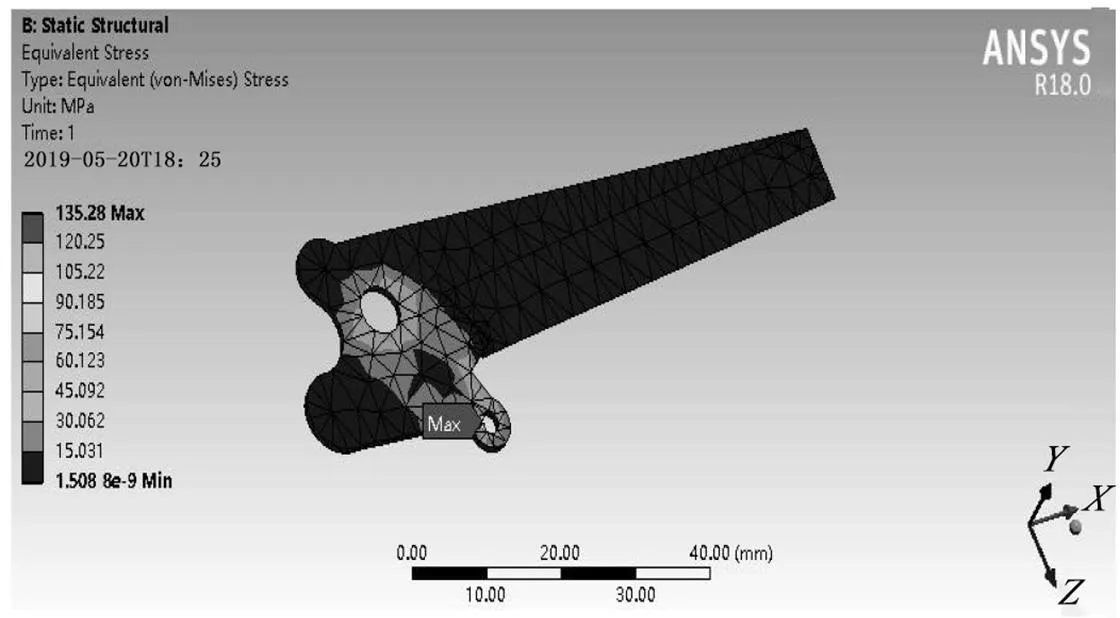

3 有限元校核

水果采摘杆头部的剪刀的刀头部分受力均匀,不易因受力过大而产生塑性变形。在剪刀连接的部分,受到与两圆孔连线相垂直的力,为100 N。在软件中先导入SolidWorks零件,设置剪刀片的材料性能,剪刀片材料为304不锈钢,弹性模量为2.1×105MPa,泊松比为0.3,接着对零件进行网格划分,选择sizing中的medium选项。对零件添加约束条件,剪刀片与固定的刀片相连的那个孔是固定的。对零件添加载荷力,刀片与连杆相连的孔受到连杆对刀片的载荷力,方向为与两个孔连线的垂直方向,之后进行求解,得到如图5所示的应力结果分析,其中最大应力为135.28 MPa,根据实际需要安全系数为1.5,最大应力为202.92 MPa,查表可知小于许用应力465 MPa,符合要求。

图5 刀片受力分析示意图

4 结论

本文提出了一种基于舵机驱动的自动化采摘头设计,主要结论如下:设计的主动曲柄的长度为15 mm,连杆的长度为60 mm,被动曲柄的长度为15 mm,可以有效避免机构在运动中出现死点位置。经有限元校核,刀片在运动过程中受到的最大应力为202.92 MPa,表明刀片选型合理。

[1]张洁,李艳文.果蔬采摘机器人的研究现状、问题及对策[J].机械设计,2010,27(6):1-4.

[2]HARRELL R C,ADSIT P D,POOL T A,et al.The florida robotic grove-lab[J].Transactions of the ASAE,1990,33(2):391-399.

[3]CERES R,PANS F L,JIMENEZ A R,et al.Design and implementation of and aided fruit-harvesting robot[J].Industrial Robot,1998,25(5):337-346.

[4]王杰,闫肖肖.水果采摘装置的发展[J].科技创新与应用,2018(30):78-79.

[5]付荣利.果园采摘机械的现状和发展趋势[J].农业开发与装备,2017(5):17-19.

[6]陈章恒,张维元,张路遥,等.菠萝收集采摘车的设计[J].科技创新与应用,2018(10):96-97.

2095-6835(2020)06-0024-03

S225.93

A

10.15913/j.cnki.kjycx.2020.06.008

李骄承(1998—),男,河南洛阳人,主要研究方向为现代农业创新。

谢纬安(1987—),男,江苏南通人,博士,讲师,主要研究方向为对流传热、机械结构设计。

江苏省大学生创新训练计划项目(编号:201911052030Y)

〔编辑:严丽琴〕