冶炼污酸高效强化处理新工艺及工业化应用

夏胜文,狄聚才,郑卫群

(济源豫光有色冶金设计研究院有限公司,河南 济源 459000)

在环境与人类健康领域,重金属主要指汞(Hg)、镉(Cd)、铅(Pb)、铬(Cr)、砷(As)、铜(Cu)、锌(Zn)、钴(Co)、镍(Ni)等重金属。他们以不同的形态存在于环境之中,并在环境中迁移、积累。采矿、冶金、化工等行业是水体中主要的人为污染源。重金属在食物链中的过量富集会对自然环境和人体健康造成很大的危害。有效处理水体中过量的重金属,能够有效降低食物链中各种动植物体内重金属的含量,从而减轻对人类的危害。重金属废水处理较常见的方法有化学沉淀法,离子交换法,吸附法,膜分离法,光催化技术等。近年来,随着环保形势越来越严峻,污酸污水处理工艺选择越来越重要,处理难度越来越大,高效率的污酸处理工艺亟待研究开发。本文主要论述了一些传统污酸处理工艺的不足及污酸强化处理新工艺及装备和新工艺的运行情况。

1 传统成熟的污酸处理工艺

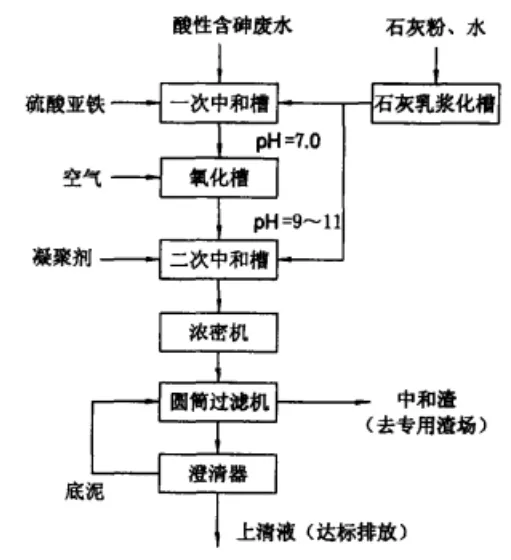

1.1 石灰铁盐法

石灰-铁盐法是目前国内外处理重金属污水的主要工艺方法。对于一般的石灰法,可使含砷低于40mg/L的硫酸废水一次处理达标,而对于含砷在40mg/L以上,200mg/L以下的废水,则必须采用石灰-铁盐法。也可采取两级石灰-铁盐法处理。第一级控制pH值在6~7,Fe/As为2.5~3,除砷效率可达85%~90%,第二级控制pH=9,Fe/As在20~30之间,除砷效率可达95%左右。石灰铁盐法在前几年的处理工艺中应用较多,主要存在以下缺陷,工艺处理过程中产出大量的含重金属的石膏渣,砷主要以砷酸钙、砷酸铁一起进渣。造成中和渣含重金属值较高,形成无法处理的危废。

目前,新建项目中应用此工艺的已经不多。

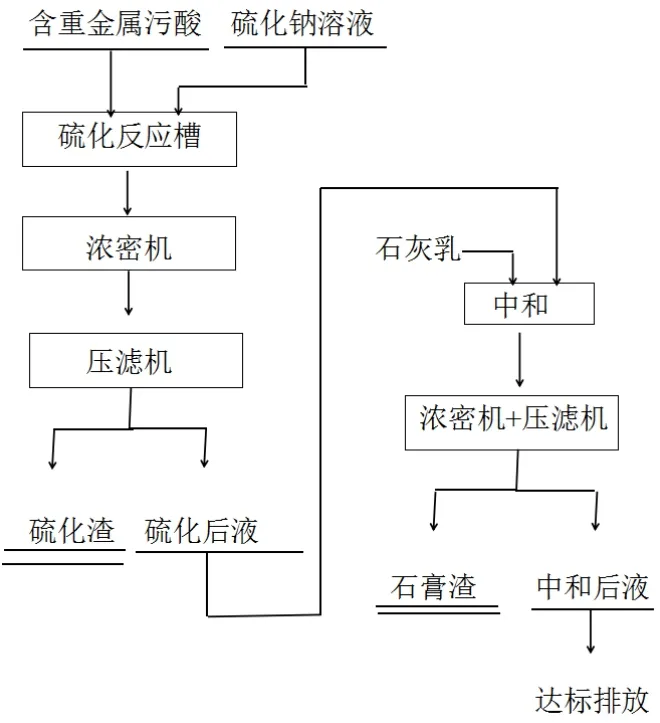

1.2 常规硫化、中和工艺处理污酸

常规硫化法主要是向重金属废水中投加硫化钠或硫化钾等硫化物,或者直接通入硫化氢气体,使重金属离子同硫离子反应生成难溶的金属硫化物沉淀,然后被过滤分离[1]。

图1 石灰-铁盐法处理含砷废水工艺

图2 常规硫化中和工艺流程图

污酸首先经过硫化,硫化反应设备主要采用常规带搅拌的反应槽,在反应槽中加入硫化钠溶液和污酸反应,重金属形成硫化物沉淀。反应后的浆液经过浓密机,浓密机底流去压滤机压滤,浓密机上清液去中和工序。常规硫化工艺存在以下弊端,硫化钠溶液和污酸反应过程中会产生硫化氢气体,因硫化反应槽密封效果不好,生产现场存在硫化氢气体外泄隐患,臭味较大,存在较大的安全隐患。

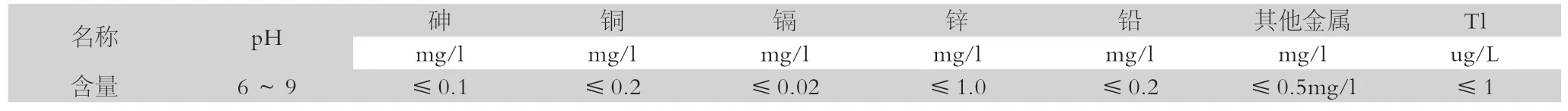

表1 酸性水指标

表2 出水水质指标

2 冶炼污酸高效强化处理新工艺及设备选择

2.1 工艺适用范围

本工艺技术主要适用于铅、锌、铜等冶炼烟气制酸系统排出的含重金属污酸处理,污酸处理后达标排放。

进水水质:可处理酸性水指标主要成分见表1。

出水指标可达到国家标准GB25466-2010《铅锌工业污染物排放标准》中水污染物特别排放限值要求。

具体见表2。

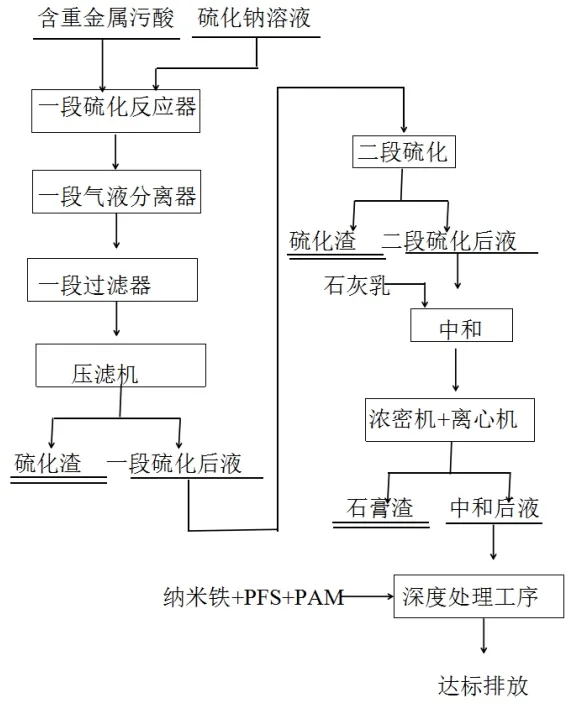

2.2 主工艺流程

主工艺流程:工艺采用2级~3级硫化脱除重金属,脱除重金属的污酸加入石灰中和,过滤后产出不含重金属的中和石膏渣,中和后的污酸在经过纳米铁深度处理工艺脱除重金属,处理后达标排放或回用[2]。

图3 污酸高效强化处理新工艺流程图

2.3 硫化工艺及设备

2.3.1 硫化工艺

硫化工艺采用专有的反应器,反应器密闭,无泄漏。每段硫化采取通过硫化溶气反应器+气液分反应器+过滤器+压滤机的方式达到去除稀酸中重金属的目的,硫化反应每段配备此装置一套;采用此装置使硫化反应过程中产生的多余硫化氢气体全部回用,硫化氢气体利用负压收集后进入容器反应器,在溶气反应器中硫化钠、硫化氢与污酸充反应。该装置由于设备紧凑、化学反应速度快、反应效率高、流程短,从而占地面积小,投资少。

硫化反应可以分段进行,控制每段反应的ORP值,可在铜冶炼系统污酸中把铜渣和砷渣分段产出。

硫化氢气体的回收利用主要是把各段硫化反应过程中产生的硫化氢气体全部负压回收,再利用于一段硫化反应系统中,以此减少硫化钠的用量避免硫化氢外泄对环境的影响。经硫化反应后稀酸中重金属离子都以硫化物的形式析出,固液分离采用过滤器+压滤的方式,分离后的铜渣及砷渣分别进行集中收集,清液进入后工序[3]。

2.3.2 硫化核心技术设备

(1)加压溶气反应装置:该装置是利用两种物料在加压状态下充分混合接触反应后,进入到另一密闭容器中释放反应产生的气体,再负压吸入循环反应。该装置化学反应速度快物料接触充分,进而代替机械搅拌反应装置。由于反应充分速度快所以设备小,占地小投资省操作方便。

(2)气液分离反应器:加压溶气反应装置反应完成后产出的浆料全部进入气液分离反应器进行初步液固分离,该设备能将化学反应产生的气体及生成的沉淀物有效加以分离,起到反应器、分离器、沉淀器的作用。

(3)自动反洗表面过滤器:自动反洗表面过滤器,是一种新型低压过滤设备,它将表面过滤技术、工业自动控制技术以及新颖的阀门技术结合在一起,实现了表面过滤技术的自动化。其过滤方式为正压,能高效截留液体中的固体颗粒和悬浮物,实现良好固液分离。

2.4 中和工艺及设备

中和系统采用常规的搅拌反应槽,硫化反应完成后的酸液进入中和反应槽,在中和反应槽中加入石灰乳和酸反应,反应后浆液全部进入浓密机设备,经过浓密机浓密后,底部浓浆液输送至离心机进行脱水产出含水分20%左右的石膏渣。浓密机上清液进入深度处理工序。

2.5 深度处理工序

深度处理系统主要分三级处理,在反应池中投加活性纳米铁、PFS+PAM,让药剂与废水中的吸附络合、离子交换、包裹共沉淀和晶格取代等作用,实现多种重金属的同步去除,用以去除废水中残留的重金属、砷等污染物质。

所用纳米铁是具有纳米级独特结构的活性药剂,具有大于传统材料10000倍以上的比表面积和界面反应活性,对废水中的重金属离子具有特效网捕功能。通过纳米铁的特殊结构能与废水中的金属发生还原、吸附络合、离子交换、包裹共沉淀和晶格取代等作用,能同步还原吸附多种重金属,从而使重金属从水中分离,废水达标排放。

经过中和的废水通过混凝反应与活性纳米铁发生作用,让药剂与废水中的吸附络合、离子交换、包裹共沉淀和晶格取代等作用,实现多种重金属的同步去除,用以去除废水中的重金属、砷等污染物质,从而达到进一步去除废水中金属、砷等污染物的目标,使污水达到国家排放标准。

2.6 工艺优点

(1)硫化采用密闭反应器,操作安全性高,生产环境好。

(2)硫化采用分段处理,可使砷渣和铜渣分段产出。

(3)硫化占地面积小、容易操作。

(4)硫化采用的过滤器过滤范围广、精度高、自动化程度高、运行稳定、运行成本低,劳动强度小。

(5)中和采用离心机过滤,渣含水分低,中和渣中重金属含量低,可以被认定为一般固废,减少渣处理费用。

(6)中和后液增加深度处理工序,保证出水指标合格。

3 项目工业化应用情况

目前该技术被成功应用于河南豫光金铅股份有限公司铜冶炼系统污酸处理改造项目。原项目于2013年建设,2014年投产使用,该系统处理的污酸含H2SO4为10%~20%,主要含重金属砷和铜,铜含量在1000mg/L左右,砷含量在4000mg/L~6000mg/L,还含有少量铅、镉、锌等重金属。

原处理工艺只有两段,硫化段及石灰乳中和段。硫化只有一段硫化,反应槽采用带搅拌的反应槽,没有分段硫化,硫化过程中致使硫化铜和硫化砷全部沉淀在一起,使铜砷无法分离,造成铜金属浪费。硫化反应后配套浓密机、压滤机,运行操作环境较差;中和反应系统采用搅拌反应槽,配套浓密机、压滤机,中和渣用压滤机产出含水分较高,达到40%~45%左右。

项目改造内容:

(1)新建一套硫化反应系统,硫化反应槽采用密闭反应器,硫化分三段,设备配置按以上新工艺配置。

(2)中和系统把压滤机替换为石膏离心机。

(3)新建中和后液纳米铁深度处理系统一套。

项目运行效果:改造项目于2018年1月开始运行,至目前已运行近两年,运行效果较好。每天处理300m3污酸,出水指标达国家排放标准。系统产出的硫化铜渣含铜15%~25%,含砷5%~8%,返回铜冶炼系统回收铜,铜整体回收率可达到90%以上,硫化铜渣和硫化砷渣的分离达到预期效果。产出的中和石膏渣含水分低于20%,石膏渣中重金属含量低,该石膏渣进行浸出毒性鉴别试验,判定其不具有浸出毒性。该项目运行后使污酸中原来不能回收的有价金属铜得到了有效回收,产出的中和石膏渣由于水分含量降低,总渣量大大减少。增加了企业经济效益。

4 结语

通过以上已实施的工业项目证明,冶炼污酸高效强化处理新工艺可以综合处理铅、铜、锌等有色冶炼行业含重金属冶炼污酸,应用后可以取得较好的效果,本工艺技术可在污酸处理行业加以推广实施。