曲轴机加工过程中动平衡常见问题案例解析

李慧玲

摘 要:在采用曲轴初始质量定心,加工中心加工质量中心孔,曲轴加工完成后进行最终动平衡工艺的生产线,存在质量定心设备与加工中心对接,加工中心质量中心孔加工准确性,毛坯不平衡量稳定性,毛坯质量中心、几何中心、成品质量中心一致性,上述因素都会影响曲轴动平衡,造成工、料废。在实际生产中,需要解决因动平衡造成的损失。本文将列举我们在生产过程中的两个动平衡的典型案例,来探究动平衡问题在生产线上如何成功应用。

关键词:曲轴制造;质量中心;动平衡

1 引言

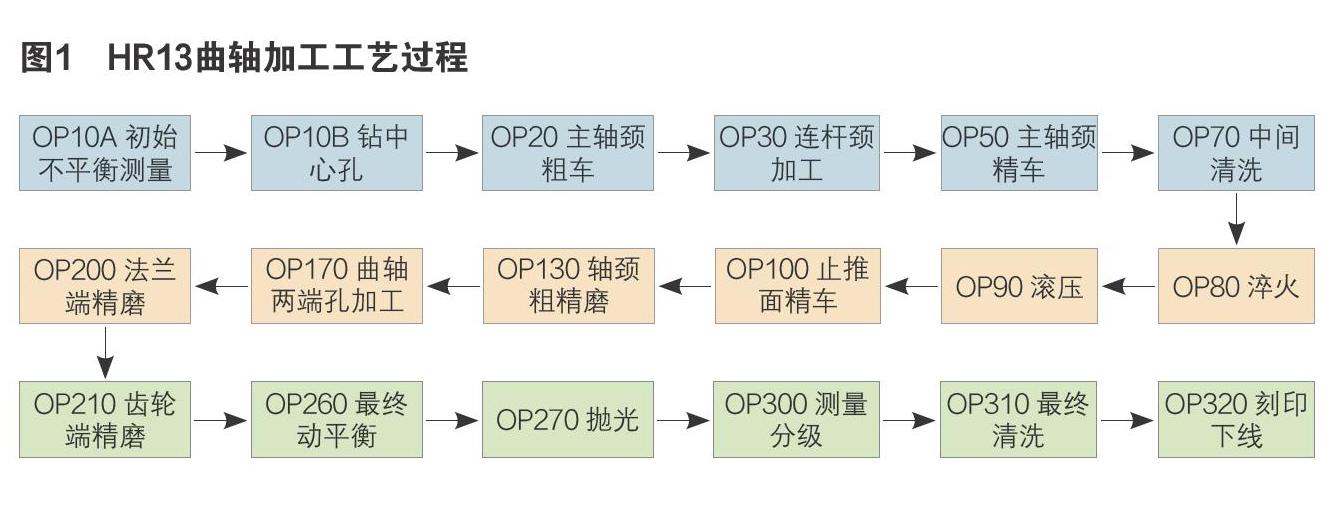

东风雷诺HR13曲轴线,生产1.3T发动机曲轴,加工工艺如下图1:HR13曲轴加工工艺过程。采用了毛坯上线测量初始不平衡量,动平衡设备根据不平衡量计算两端中心孔坐标,并将两端中心孔坐标传输给钻孔加工中心,加工中心根据传输坐标进行两端孔加工。在余量加工完毕后,对成品进行最终动平衡。从毛坯上线到成品最终动平衡,大量工件在生产线上,如果不先解决动平衡问题,将会造成大量因动平衡产生的工、料废。

目前我们在生产线调试和试切中遇到的主要动平衡问题,我们以典型案例的形式来阐述。

2 现场因设备数据传输问题导致的动平衡问题案例

为保证两工序数据传输正确,加工中心钻孔准确性,可以采用线外动平衡机进行检测,但是对于几何中心和质量中心一致性高的毛坯,存在坐标数据有误的情况也无法发现。

在HR1曲轴线调试时,采用1A模号的毛坯,1A毛坯不平衡量稳定,不平衡量小,OP10A计算得到的质量中心坐标数值小(见表1:OP10A 1A毛坯测量数据),也可以理解为毛坯几何中心与质量中心一致性高。OP10B打孔后,在线外动平衡上测量OK,加工至OP260最终动平衡也合格,坐标错误问题点未被发现。

因毛坯改模,切换为1D模号的毛坯,1D毛坯在线上加工,打孔后发现动平衡超差,OP10A动平衡测量无异常(见表2:OP10A 1D毛坯测量数据),为了确认OP10B打孔正确性,在三坐标上编制特殊程序进行几何中心与质量中心位置的检测。

根据OP10A输出数据:法兰端X=0.266、Y=0.43,齿轮端X=-0.288,Y=0.351(图2:质量中心孔理论计算位置),OP10B加工完成后,在三坐标进行测量(图4:三坐标测量报告),来判断出质量中心孔在曲轴上实际坐标位置(图3:质量中心孔实际位置)。

从三坐标测量结果分析,发现法兰端OP10B打孔坐标错误,修正OP10B坐标调用程序,重新试切验证。

OP10A輸出数据:法兰端X=0.146、Y=0.572,齿轮端X=-0.298,Y=0.239(图5:质量中心孔理论计算位置),OP10B加工完成后,在三坐标进行测量(图7:三坐标测量报告),来判断出质量中心孔在曲轴上实际坐标位置(图6:质量中心孔实际位置)。

OP10B坐标调用程序更改成功,线外质动平衡测量合格。

由于OP10B坐标调用程序很复杂,有大量的数学运算,所以如果出现打孔位置错误,只能通过别的方式来反推OP10B打孔位置是否正确,运用三坐标来验证打孔位置的方式,值得推荐,可以作为在OP10A与OP10B调试初期解决数据传输的必要步骤。

3 毛坯余量分配导致的最终动平衡不合格案例

上述动平衡案例是生产线设备引起的,但很多动平衡问题是因毛坯余量分配问题导致的。对于曲轴,其实有三个中心:毛坯质量中心、几何中心、成品质量中心,三个中心一致性好的毛坯,才能保证曲轴动平衡稳定,上述案例中1A毛坯就是三个中心一致性比较好的代表,但是1D毛坯尽管我们的毛坯质量中心加工对了,动平衡也合格,随着加工过程中余量去除,在最终动平衡上,1D毛坯成品动平衡不合格。此类问题我们称之为因毛坯余量分配导致的最终动平衡不合格案例,案例如下:

1D毛坯5件采用质量中心加工至OP260,测量发现曲轴动平衡不合格(表3:1D毛坯OP260测量数据)。但是在OP10A毛坯动平衡测量后,生成质量中心坐标,OP10B根据坐标进行中心孔加工,动平衡测量合格,随着加工余量被去除,成品质量中心与毛坯质量中心差异出现,导致最终成品动平衡不合格。

根据表2:1D毛坯 OP10A测量数据和表3:1D毛坯OP260测量数据(注意:因工序设计原因,OP260与OP10A定义角度相差360度),OP260测量曲轴不平衡量分布角度与OP10A基本一致。运用OP260的数据计算出成品质量中心(图8:OP260质量中心统计图),补偿至OP10A(图9:OP10A质量中心补偿图)。补偿后,OP10A计算补偿值后,生成新的质量中心坐标值(表4:1D毛坯OP10A补偿后测量数据)。按照新的坐标值加工工件至OP260,最终动平衡合格(表5:1D毛坯 OP260最终动平衡合格数据)。

对于不同模号的毛坯,在采用质量中心钻中心孔的生产线上,最低风险是先小批量动平衡验证。当然,从OP10A测量数据上也可以分析出此模号毛坯的毛坯质量中心、几何中心和成品质量中心三者重合度是否高。例如1A毛坯锻造工艺过程控制的好,从上述表1:1A毛坯 OP10A测量数据,初始不平衡量小,质量中心与几何中心位置差异小,曲轴的动平衡好。而1D毛坯初始不平衡量大,从试切结果看,三个中心重合度低,这样的毛坯在批量生产前,必须小批量加工,将最终动平衡数据分析后补偿至初始动平衡测量机上。

4 结论

对于曲轴,动平衡问题是曲轴加工过程中经常出现的问题。上述两个案例仅仅是生产线调试初期,毛坯试做初期遇到的问题,在批量加工中,还会有新的问题出现,需要我们长期关注曲轴动平衡问题,不断探究,解决问题。