单曲柄双摇杆无相差扑翼驱动机构的设计与仿真

王鹏程,王浩,顾光健

(南京航空航天大学 航天学院,江苏 南京 210016)

0 引言

仿生扑翼飞行器是一种新概念飞行器,仿生扑翼飞行器的研究是一个多学科多领域的交叉研究项目,需要综合运用生物学和机械运动学的相关知识。其主要仿生研究昆虫及鸟类的自然飞行机制,如昆虫利用其薄如蝉翼的翅膀高频振动,可以实现前飞、倒飞、侧飞等特技飞行;如鸟类可通过锁定机翼保持滑翔姿态,实现不需要外力作用下低耗能的远距离飞行。

仿生扑翼飞行器由于体积小巧、便携、灵活的飞行,优良的隐蔽性和高效率低能耗等优点得到了广泛的关注,其可微程度远远大于旋翼和固定翼,而且没有螺旋桨或喷射装置,从而可以迅速地起飞、加速、悬停,在民用和国防上有着广泛的应用前景[1]。

1 单曲柄扑翼驱动机构

驱动机构是扑翼飞行器的核心部分,其作用是把执行机构的运动转换为机翼的拍打运动,从而产生扑翼飞行器所需要的空气动力。

单曲柄双摇杆机构运动简化如图1所示,这是把一个圆周驱动转化成两个左右往复运动的机构,其结构十分紧凑,质量较轻,较容易微小化;但直接使用存在的缺点是左右两侧摇杆机构存在相位差,会使左右机翼产生的瞬时升力不等,造成飞行器晃动,影响飞行过程中的稳定性和操作性[2-4]。

图1 单曲柄运动简化图

因此,能否有效减少不对称摇杆机构的相位差,直接关系到扑翼飞行器的飞行性能。

已有研究人员对单曲柄机构优化设计进行深入研究,力求改善机构左右运动的不对称性。如图2所示,荷兰代夫特科技大学的“DelFly I”[5]和日本东京大学的“BTO”[6]扑翼飞行器在传统不对称传动机构的基础上进行了改进,将两个连杆与曲柄的转动副分离,用成一定夹角固结的曲柄连接左右两连杆,从而提高两侧摇杆的同步性能,飞行试验验证了其可行性。

图2 “DelFly I”飞行器

周凯[7-8]和张亚峰[9]等运用MATLAB 优化工具箱,通过设定目标函数和约束条件来优化不对称摇杆机构的各杆长度,最终使两侧摇杆相位差达到最小。董二宝[10]等则采用解析法求得运动对称机构的理论最优解,建立优化设计线图和经验公式,可为实际应用提供设计参考。

本课题为了改善这种扑动不对称性,在单曲柄扑翼机构上加入Watt连杆机构,利用Watt连杆机构产生的近似直线运动轨迹。结果发现,加入Watt连杆机构之后,左右机翼具有非常好的对称性,两翼之间的相位差可忽略不计。

2 建立三维模型

设计模型依照鸟的质量及飞行姿态进行仿生设计[11-13],确定了仿生扑翼飞行器机身长度约250mm,整个翼展长300mm。驱动机构设计应满足设计扑动参数要求且使得结构更加紧凑合理。

首先确定减速装置。由于微扑翼飞行器扑动频率高,负载相对较大,采用直流电机无法驱动直流扑翼机构。通常的做法是采用齿轮减速器,以牺牲一定的转速作为代价来增大驱动转矩。本文选择了二级展开式圆柱齿轮减速组,是由一级齿轮和二级齿轮组成,其中:一级齿轮与无刷电机齿轮相啮合,二级齿轮与一级齿轮相啮合,无刷电机齿轮驱动一级齿轮转动从而带动二级齿轮传动。

然后进行整机建模。通过三维软件SolidWorks进行各个零部件设计以及装配,图3为扑翼机构三维实体模型,图4为爆炸视图。该机构具有两个分支(COAE和COBF),由于铰接点A和B不重合,导致左右扑动不对称。

图3 三维模型

图4 爆炸视图

通过Solidworks软件运动学仿真,仿真表明模型各部件之间运动无干涉。

3 Watt连杆机构

JAMES Watt[14]于1782年发明了蒸汽机,其中发明了平行四边形机构,该平行四边形机构还整合了瓦特氏直线机构。在大杠杆左边外侧是带动比较粗条的蒸汽机活塞杆件,而在内侧则带动比较细支的气阀杆件。该机构设计能保证同时提供蒸汽机活塞杆与气阀杆正确的垂直方向往复运动,解决了如何利用连杆机构进行直线运动的难题。

图5所示为Watt连杆的最简单形式,它由三连杆所组成,即AB、BC和CD。其中,A和D需要固定在空间中,但是可以自由旋转,从而带动B和C做圆弧运动。AB与CD两连杆具有相同的长度,耦合连杆BC的中点P在中心位置时,连杆AB、CD和BC分别水平和垂直。

图5 最简单的Watt连杆

值得注意的是,AB的长度可能与CD的长度不相等。一般形式的Watt连杆连接如图6所示,其中P点符合的比例为:

有用的一段仅是B的小位移,或等效C的小位移。其中P点的完整轨迹是图6所示的一个倾斜“8”型轨迹,其中心点附近是可以利用的近似直线轨迹。

图6 Watt连杆及其耦合轨迹

因真正需要利用到就是P点的运动轨迹,所以关心的只是如何更好地产生近似直线轨迹。耦合点P的位置可由5个参数计算得到,分别是3个连杆的杆长、固定铰链A和D之间距离、从x轴正向逆时针旋转到连杆AB的角度。

通过合适地选择3个连杆的长度和位置(图7),为了产生更好的直线轨迹,Watt遵循了以下公式:

图7 Watt轨迹图

这种Watt直线机构原理简单,容易实现,利用它的近似直线运动轨迹,用在单曲柄双摇杆机构中,使得中心链接能够执行直线运动,保证了左右拍动完全对称,同时增加了扑动的紧凑性和稳定性,提高了飞行效率。其三维扑翼机构图如图8所示。

图8 三维扑翼机构

4 加入Watt机构前后比较分析

4.1 Adams仿真分析

在Adams中建立单曲柄双摇杆机构简化模型(图9),添加运动副,添加驱动,进行一个周期的运动仿真,主要分析左右机翼的扑翼角度和角速度的变化。

图9 Adams仿真

4.2 优化前后相关参数的比较

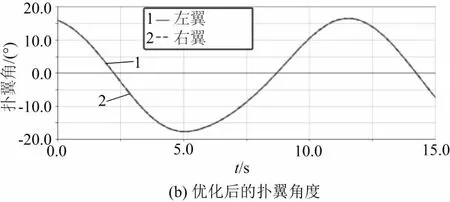

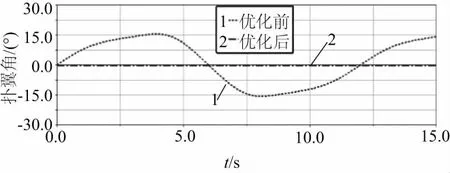

摇杆与水平线的夹角为扑翼角。当摇杆在水平面上方时,扑翼角为正,反之为负。当摇杆向下运动时,摇杆角速度为正,反之为负。优化前后相关参数的比较如图10-图13所示。

图10 加入Watt前后的扑翼角的比较

图12 优化前后扑翼角度之差的比较

从以上优化前后的参数曲线图可知:

1) 在没添加Watt机构之前,在t=3.8s时,左右扑翼角度之差最大达到15°;在t=6s时,左右扑翼角速度之差最大达到14°/s;

图13 优化前后扑翼角速度之差的比较

2) 当在添加Watt机构之后,发现扑翼角之差和扑翼角速度之差都为0,即左右扑翼运动完全对称;

3) 在加入Watt机构之后,在保证了左右机翼运动完全一样的同时,缺点是减小了上下扑翼角度的范围,从之前的60°范围变成了40°的范围。

5 结语

优化改进了单曲柄双摇杆扑翼机构的左右不对称,在Adams中仿真分析了扑翼角度和扑翼角速度,为同类型的驱动机构设计提供了理论设计基础,对其他类型的微扑翼驱动机构设计也有很好的借鉴意义。

通过在单曲柄双摇杆中加入Watt机构之后,左右扑翼角之差和扑翼角速度之差的幅值比加入之前显著降低,这也验证了该优化方法的正确性和可行性。