酚醛纤维的制备、性能及其应用研究进展

王 慧,欧章明,薛 奎,池 凯,刘泽华

(中国轻工业造纸与生物质精炼重点实验室,天津市制浆造纸重点实验室,天津科技大学轻工科学与工程学院,天津300457)

最早的酚醛纤维是以热塑性酚醛树脂作为原料,经过熔融纺丝、交联固化处理得到的高度交联的高分子化合物(交联程度大于85%),曾被评为1969 年度世界合成纤维十大发明之一[1]。 酚醛纤维的强度和弹性在合成纤维中是较低的,但是该纤维具有优异的阻燃、绝热和耐腐蚀等性能,而且结构特殊,成本低廉,可以应用在国防、宇航、冶金工业等领域中,所以它仍是一种颇具特色的阻燃纤维。酚醛纤维还可以根据不同用途分别与橡胶、玻璃纤维、碳纤维、高硅氧纤维等复合成耐焰、绝热的产品[2]。

1 酚醛纤维的发展历程

1.1 酚醛纤维的国外发展历程

酚醛纤维是美国金刚砂公司(Garborundum)为研制宇航工业材料在1968 年被首次制得。 1970 年试制投产,年产20 t,商品名为“Kynol”[3]。自20 世纪70年代以来,日本和美国等国家就已经展开了大量有关酚醛纤维的研究工作, 且已经取得了大量成果,使得酚醛纤维应用在许多工业领域。 通过文献可知,尽管酚醛纤维早已实现了工业化生产,但国外对纤维性能的改进研究一直没有结束,早期研究主要通过纺丝前在树脂中引入各种添加物以改善纤维性能,后来的研究集中于通过改进树脂自身的结构来提高性能,同时缩短固化交联时间[4]。

到20 世纪80 年代,研究者对酚醛纤维的研究主要是如何将其进一步功能化,如开发出了酚醛基碱式和酸式离子交换纤维、酚醛基防辐射纤维。 近年来,研究者主要进行酚醛纤维的行为结构、碳化活化过程及其应用方面的研究[5]。

1.2 酚醛纤维的国内发展历程

国内的酚醛纤维研究工作起步较晚,相关研究也比较少,上海纺织科学研究院和湖南株洲工业所分别于1971 年和1973 年进行过酚醛纤维的研制,后因种种原因而终止。 此后,相关研制一直停滞不前。

自2000 年开始,国内有关单位开展了酚醛纤维研制工作。中科院山西煤化所采用商用酚醛树脂为原料,利用传统熔融纺丝工艺,再经过固化制备酚醛纤维[6],并针对制备过程中存在的问题开始了以高邻位、高分子量热塑性酚醛树脂为原料纺制酚醛纤维的研究,同时进行了改性酚醛纤维的研究和用于超级电化学电容器电极材料的酚醛基活性炭纤维的研制[4]。

此外,郑爽[7]进行了用于湿法纺丝的酚醛纤维纺丝原液的合成研究,通过改变催化剂用量、反应时间、反应温度几个重要合成参数找到了适合于湿法纺丝的酚醛树脂的合成条件。 洪磊等[8]通过射线衍射法,确定了水平旋转盘式离心成纤法制取的不同纤维的取向度值,并结合不同加工温度下酚醛树脂纤维取向度和耐热性变化,推测加工温度对酚醛树脂纤维性能的影响, 为酚醛树脂纤维新型成纤工艺的成熟奠定了基础。 马海红等[9]用甲基酚醛和聚乙烯醇(PVA)在不同配比下进行静电纺丝,开辟了一种制备超细酚醛纤维的方法。 国内对于酚醛纤维的研究仍然是实验室研究居多, 想要实现酚醛纤维的工业化生产任重而道远。

2 酚醛纤维的制备方法

在酚醛纤维传统制备工艺中, 对于热塑性酚醛树脂是利用熔融纺丝法, 对于热固性酚醛树脂则是利用湿法纺丝法。 此外, 采用静电纺丝法能使酚醛纤维的制备工艺进一步简化, 并赋予纤维更优良的物理性能和化学性能。

2.1 熔融纺丝

熔融纺丝法是将酚醛树脂加热至熔融状态,在机械力的作用下从喷丝孔拉出丝束, 在空气中冷却并卷取,再采用特定的固化处理得到体型结构的酚醛纤维。

具体制备方法是将分子量为800~1 000 左右的热塑性酚醛树脂与10%尼龙6 混合熔融纺丝,然后在甲醛、盐酸中通过固化反应交联成不溶不熔的体型网状结构的酚醛纤维,纺丝板孔径为0.17~1.0 mm,纺丝速度为500~1 000 m/min,拉伸倍数为400~800 倍,纤维直径10~20 μm[10]。

熔融纺丝法的缺点是得到的初生纤维在冷却之后伸缩度小,强度低,后续的拉伸操作存在一定难度。此外,在进行盐酸-甲醛浴交联处理时,容易生成致癌的二氯甲醚,工艺周期长,工序难以实现连续化[11]。

2.2 湿法纺丝

湿法纺丝法是将酚醛树脂溶液从喷丝孔挤出,然后在凝固浴中进行脱溶剂处理, 最后加热交联得到体型结构的酚醛纤维。

制备方法是采用分子量1 800~2 500 的热固性酚醛树脂与聚乙烯醇混合后湿法纺丝成型, 以羟甲基为端基的酚醛树脂在饱和硫酸性凝固浴中脱水,脱醛,最后热固,完成交联。 湿法纺丝成型的初生纤维强度为1~1.2 g/d,需要经过进一步拉伸以提高力学性能,经多级抽伸,实验室最高强度为3 g/d,工业化水平为1.8~2.2 g/d,细度为1.7~5 d[11]。

湿法纺丝得到的纤维只需要脱水、脱醛就可以完成交联反应,经过多级抽伸能充分发挥聚乙烯醇的潜在强度,制成长丝束,以便进一步热固、取向、卷曲。固化时间也从熔融纺丝所需的7 h 大大缩短至1 h,但缺点是聚乙烯醇的存在可能会对酚醛纤维的阻燃性、耐腐蚀性、耐烧蚀绝热性能等产生一定的影响[10]。

2.3 静电纺丝

静电纺丝的原理是液体电解质在高压静电场中, 随电压升高, 针头处的液滴由球形变为圆锥形(泰勒锥), 然后从锥体尖端拉伸并延展成为纤维细丝,最终固化成直径为几微米到几十纳米的纤维[12]。

2.3.1 热固性酚醛树脂静电纺丝

溶液静电纺丝法制备酚醛纤维的固化工艺简单。 热固性酚醛树脂静电纺丝一般是以分子量较低的热固性酚醛树脂作为原料, 若想让溶液具有可纺性,需加入聚乙烯醇(PVA)等高分子量的线性聚合物,用于提高纺丝液的黏度。

热固性酚醛树脂静电纺丝的缺点是所得纤维中酚醛树脂的含量降低, 而且经碳化后加入的线性聚合物几乎完全裂解,导致纤维强度降低。 此外,溶液静电纺丝过程中存在溶剂挥发不完全的问题, 导致纤维有大量溶剂残留,纤维之间粘连严重,影响纤维的形貌和性能[13]。

2.3.2 热塑性酚醛树脂静电纺丝

热塑性酚醛树脂具有线性结构, 比体型结构的热固性酚醛树脂可纺性更高。 Tanioka 等[14]用重均分子量约5 000 的热塑性酚醛树脂的甲醇溶液为原料,通过静电纺丝制备酚醛纤维,过程中加入了少量聚乙烯醇缩丁醛(PVB),用于降低纤维的临界可纺黏度从而改善溶液的可纺性, 酚醛纤维直径有所降低,而且更加均匀。实验分析表明,溶液的黏度越低,得到的纤维越细,且柔韧性和比表面积越高。

热塑性酚醛树脂静电纺丝的缺点是制备工艺相对复杂,需要单独使用固化剂进行固化处理,因此成本更高。

2.3.3 热塑/热固酚醛树脂混合静电纺丝

为了解决热固性酚醛树脂可纺性较差, 热塑性酚醛树脂固化需要外加固化剂的问题,Gee 等[15]将热固性和热塑性酚醛树脂混合, 利用静电纺丝制备酚醛纤维,再通过氮气流低温加热进行固化。混合静电纺丝的优点是热固性酚醛树脂中的亚甲基可以促进热塑性酚醛树脂的固化, 而热塑性酚醛树脂中的乌洛托品有助于提高纤维的交联度。此外,固化时升温速率较低,从而使纤维在熔融前交联的更充分。该方法的缺点是以分子量较高的酚醛树脂作为原料,增加了生产成本;另一方面,固化时采用低温缓慢加热导致固化时间延长,生产效率相对更低。

静电纺丝法具有成本低、装置简易、细度可控、热处理后得到的纤维具有比表面积高和力学性能优异等优点。 因此, 利用静电纺丝制备酚醛纤维能简化酚醛纤维的制备工艺, 还能让制备的纤维物理和化学性能更优良。 但由于酚醛树脂存在软化点低、可纺性差、纤维产物脆、固化过程复杂且耗时长等缺点[16],在静电纺丝制备酚醛纤维时常采取一些方法进行优化。 刘双等[17]将K2CO3和PVA(其中PVA 质量分数为12%,K2CO3质量分数为0.5%) 加入在热固性酚醛树脂的纺丝溶液中进行静电纺丝得到复合纳米纤维,再经过固化、碳化和水洗处理除去其中无机物后得到了多孔纳米纤维。 加入K2CO3的多孔碳纳米纤维比表面积和总孔容积比未加入K2CO3制得的纤维提高了18%和15%, 分别可达688 m2/g 和0.3 cm3/g,而且功率密度、比电容也有所提高。 董文生等[18]提出了微波辅助固化的方法。 结果表明微波辅助固化存在温度梯度的问题, 但纤维中心温度高于表面,因此可以促进+CH2OH 从纤维表面扩散到内部,进而使+CH2OH 与酚环充分反应。 当加热速率为1.2 ℃/min 时, 固化的第一阶段和第二阶段用时最短,效率最高,固化时间可缩短至约80 min,在一定程度上降低了能耗。 此外,与传统固化方式相比,微波辅助固化酚醛纤维的性能和应用未受到影响。

3 酚醛纤维的性能及应用

3.1 酚醛纤维的性能

从酚醛纤维的化学组成上看, 大约含76%的碳、18%的氧和6%的氢,不含其他元素,酚醛纤维是由两苯酚连接一亚甲基构成的三维网状结构, 横向交联广泛,分子链中含有二亚甲基醚键、羟甲基、亚甲基键和少量有乙缩醛结构的官能团,属于无结晶、无取向的体型结构聚合物,其结构见图1。

图2 为酚醛纤维在放大500 倍下的电镜观察图。 由图2 可以看出,酚醛纤维表面较光滑,纤维直径在20~30 μm 之间。

3.1.1 物理性能

酚醛纤维的主要物理机械性能见表1[1,19-23]。

表1 酚醛纤维的主要物理机械性能

3.1.2 阻燃性能

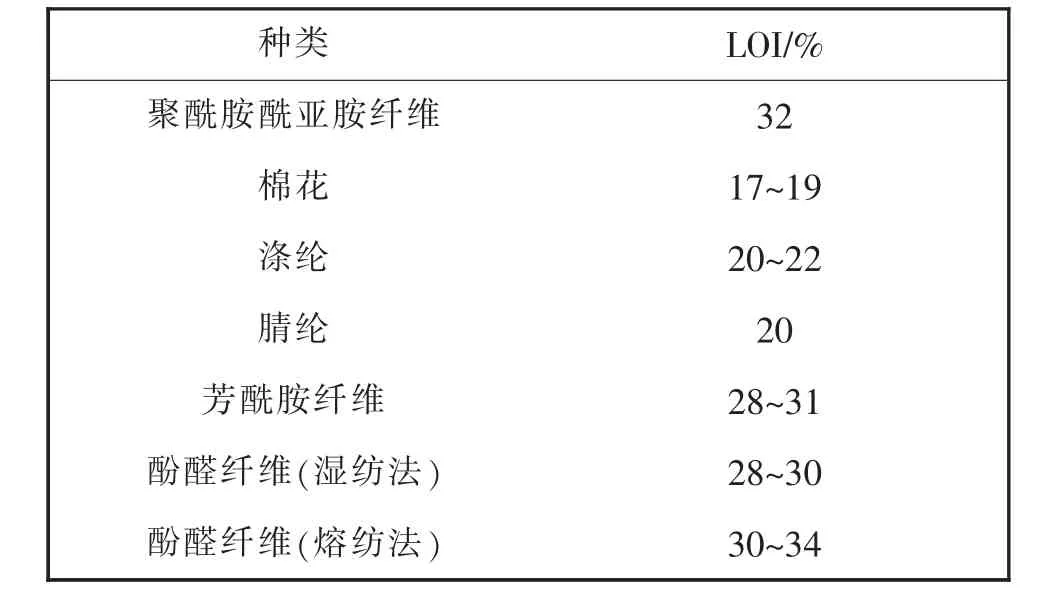

酚醛纤维最突出的特点是能暴露在2 500 ℃的火焰中,不延燃且呈现为炭化现象,瞬时耐超高温性好。此外,酚醛纤维的三向交联结构导致其在任何温度下都不会熔融,收缩率很小。表2 为几种常见纤维的极限氧指数(LOI),极限氧指数越高说明材料的阻燃性能越好。

由表2 可知, 酚醛纤维的极限氧指数因生产工艺不同也存在着一定差异。 湿法纺丝法得到的酚醛纤维的LOI 值在28%~30%之间,采用熔融纺丝工艺得到的酚醛纤维的LOI 值30%~34%之间,高于其他常见纤维材料。因此酚醛纤维具有优异的阻燃性能,且熔纺法制备的酚醛纤维阻燃性能比湿纺法制备的酚醛纤维更好。

表2 常见纤维的LOI 值

3.1.3 耐烧蚀绝热性能

酚醛纤维也是很好的耐烧蚀绝热材料。 酚醛纤维仅含有C、H、O 三种元素,在高温火焰中发烟量极少且不会放出有毒气体,生成产物主要是50%~60%的碳纤维、CO2、CO、 和H2O, 同时带走部分热量[1]。Economy 等[24]制备了硅纤维/酚醛树脂、碳纤维/酚醛树脂、酚醛纤维/酚醛树脂三种复合材料,将三种材料分别与2 500 ℃火焰接触60 s,测其背面温度,硅纤维增强复合材料的温度为300~400 ℃, 碳纤维增强复合材料为700~800 ℃, 酚醛纤维增强复合材料的温度低于100 ℃,且酚醛纤维/酚醛树脂复合材料的密度最小,为0.5 g/cm3。

3.1.4 耐腐蚀性能

酚醛纤维是三维网状结构的交联大分子, 可以对大多数的酸、碱、有机溶剂等介质呈现化学惰性,即具有良好的耐腐蚀性能、耐酸及耐溶剂性能。

3.2 酚醛纤维的应用

3.2.1 阻燃隔热材料

利用酚醛纤维的阻燃性能, 可以纯纺或与其他纤维混纺制作各种防火服(如特种军服和消防服)、绝热服、防寒服、耐酸服、器材的防火罩布和挡火层等,还可以用于制作装饰用阻燃材料,如阻燃窗帘、床上用品、幕布和地毡等,被广泛用于有较高防火等级要求的宾馆、饭店等公共场所。 在美国,酚醛纤维已经装备到“北极星”潜艇以及其他许多船只容易引起燃烧的部位[11]。此外,酚醛纤维及其复合材料制成的耐焰橡胶产品也已被应用到导弹防热结构。

3.2.2 增强材料

利用酚醛纤维良好的耐摩擦性能、 耐热性以及自润滑性,可以将酚醛纤维与树脂、橡胶等复合制备纤维复合增强材料, 替代被限制使用的石棉作为垫片、张力圈等用作摩擦和密封材料。 用酚醛纤维制成的密封填料具有耐高温性、自润滑性、耐腐蚀性、密封性和不渗透性,且使用寿命长,可以广泛应用在机械制造、石油、国防、化工、冶金、发电等行业的旋转泵、往复泵,阀门等需要密封的部位上[11]。Joseph 等[25]在玻璃纤维增强摩擦材料中又加入了酚醛纤维来进行对比, 结果表明加入质量百分数5%的酚醛纤维后摩擦材料的性能有明显提高, 如弯曲强度提高了1 倍,磨损率降低了50%,但是摩擦系数基本没有改变。

3.2.3 酚醛基碳纤维

酚醛纤维可以作为制备碳纤维的原料,在900 ℃左右碳化后获得无定形、玻璃态的碳纤维[1]。 酚醛基碳纤维具有许多优点,如碳化速度快、轻污染、炭化率高、生产成本低等[26],因此酚醛基碳纤维常常用作耐腐蚀电线、复写纸原料、高温炉的隔热保温材料以及用于特种防化防毒服装, 还可以与聚四氟乙烯混合制成刹车片、密封环等。

3.2.4 酚醛基活性碳纤维

酚醛树脂经纺丝成纤制得酚醛基初生纤维,原丝经固化、碳化及活化可以得到一种比表面积高、导电性能好的酚醛基活性碳纤维(PACF)[27]。 PACF 有明显的微孔结构,具有较好的稳定性、柔韧性和易于层压等优点[28],应用领域极为广泛。

(1)吸附领域:PACF 可以用于处理污水、回收有机溶剂、制备天然气容器及吸附二氧化碳,还可以用于空调的吸附装置和空气净化器的材料[29-30];用于工矿企业,可以作为毒气防护服、防毒面具、有机溶剂的吸附装置以及催化剂的载体[31]。

(2)医疗卫生领域:PACF 可以将血液在存放和输血过程中加入的添加剂或产生的血清素等成分吸附过滤,且不会损坏原有的血液细胞;还可用于制作人工器官,如人工肾和人工肝脏等,以去除人体的代谢产物和毒素等[28]。

(3)超级电容器:PACF 具有优异的导电性,且具有超高比表面积, 是用于制备超级电容器和燃料电池的高效电极材料。

薛荣等[32]利用KOH 活化制得了酚醛基活性碳纤维(ACF)、研磨后形成细颗粒酚醛基活性碳纤维材料(PACF)。 对比研究PACF 与ACF 在6 mol/L KOH 溶液中的电化学性能, 结果表明:PACF 电极表现出更佳的电容性质,比电容达200 F/g,大电流放电比电容衰减速率较慢,其微孔离子迁移电阻(2.96 Ω)较ACF的(4.65 Ω)小。

3.2.5 纸基功能材料

由于酚醛纤维具有良好的耐热性、 耐磨性以及自润滑性,且与酚醛树脂浸润性优良,可以替代石棉与其他无机或有机纤维混合制备摩擦材料,Chuluda[33]将酚醛纤维、纤维素纤维以及碳纤维并用制备出耐热性高、寿命长的纸基摩擦材料。张海娥等[34]采用湿法成型工艺制备出酚醛纤维含量不同的纸基摩擦材料, 研究了酚醛纤维含量对纸基摩擦材料性能的影响,最终结果表明:酚醛纤维含量增加,纸基摩擦材料层间剪切强度随之提高, 而压缩率基本保持不变,回弹率先增大后减小,耐热性和磨损率呈现降低趋势,同时摩擦系数保持稳定。 此外,通过分析发现,加入酚醛纤维后,与基体的结合性提高,磨损率降低,同时碳纤维的存在可以保持高的耐热性,因此两种纤维可以通过适当比例混合使用,相互补充。

4 总结与展望

综上所述,经过50 年的发展,酚醛纤维在从航空航天的尖端领域,国防、工业的增强及分离吸附领域,到民用纤维纺制等领域都已经有了广泛应用,而且潜在需求巨大。 随着我国国民经济的高速发展,国民劳动防护意识和环保意识不断增强, 对于酚醛纤维的需求将会进一步增加。 然而目前我国对于酚醛纤维的研究仍然停留在实验室研究阶段, 尚无发展成成熟的酚醛纤维产业, 国内对于酚醛纤维的需求主要依赖于进口, 因此加快我国的酚醛纤维产品发展非常必要, 我们需要突破酚醛纤维生产的专利垄断,加快我国酚醛纤维及其产品的发展,尽快实现酚醛纤维的产业化、工业化。

熔融纺丝和湿法纺丝作为酚醛纤维的传统制备方法均存在一定的缺点, 为进一步拓宽酚醛纤维的研究领域及满足国内酚醛纤维市场的需求, 科研人员应以现有酚醛纤维制备技术为基础, 快速发展静电纺丝制备酚醛纤维的方法。

酚醛纤维因其优异的阻燃性能, 以及无毒、无烟、耐摩擦性能好等优点,被广泛应用为阻燃材料、增强材料、 耐烧蚀绝热材料等。 随着对酚醛纤维改性的不断研究,改性方法丰富完善,酚醛纤维的性能得到一定程度的提高, 很多高性能酚醛纤维不断涌现。 因此,酚醛纤维的应用领域会逐步扩大。

将来在努力实现酚醛纤维国产化、 产业化的同时,可以预期各种高性能、功能化的酚醛纤维成为未来研究开发的重点。 可以利用酚醛纤维与其他材料制备功能性复合材料, 或利用酚醛纤维与纤维素或其他纤维采用湿法造纸的工艺制备出纸基功能材料用于耐高温、阻燃、绝缘领域,如制备出符合要求的复合纸作为电池隔膜纸。