开孔形状对大小孔折流板换热器性能影响的研究

芦娅妮,周鸿宇,韩明虎,康进科

(陇东学院,甘肃 庆阳 745000)

0 引言

换热器是化工、医药、电力、石油等众多领域中[1]普遍采用的单元设备之一。传统的单弓形折流板换热器因具有结构简单、制造技术成熟、安全性高、适用性强等优点而受到广泛应用,但其存在壳程流动阻力损失大、折流板后存在较大的流动死区、传热效率低、容易引起流体的诱导振动等缺点。为了改善传统管壳式换热器的传热状况,降低能耗损失,对其进行结构优化具有十分重大的意义[2]。

通过对各种不同的支撑部件进行深入研究,人们发现改进折流板结构可以降低换热器壳程流动阻力、增大壳程换热系数,从而提高换热器的综合换热能力。谢国雄、喻九阳等[3-5]将单弓形折流板开孔与未开孔进行对比试验,结果表明在折流板上合理开孔,不仅提高了换热器壳程换热效率、降低流体阻力,换热器的综合性能指标∂/Δp也明显提高。熊智强等[6]利用计算流体力学技术[7](CFD)对管壳式换热器弓形折流板附近流场仿真模拟时发现,折流板开孔时传热效率比未开孔时提高5.4%,壳程压降减小7.3%。钱才富等[8]研究了一种新型大小圆孔折流板结构,这种折流板是在整圆形折流板基础上按一定的顺序分布着大小圆孔,小圆孔孔径与换热管外径相同,用于支撑管束,壳程流体流经大圆孔与换热管之间的间隙,沿着管壁形成环隙贴壁射流,相邻的折流板大小圆孔排列方式正好相反,这样对于换热管束起到了有效的支撑作用[9]。

本文采用CFD软件,对大小孔折流板换热器进行3种不同形状的开孔,对它们的壳程换热及流动阻力性能进行模拟研究,并揭示了在开孔面积相同时,不同的开孔形状对换热器换热系数和壳程压降的影响。

1 数学模型的建立

基于不可压缩的牛顿型流体,在常物性和宏观热能守恒的假设下,换热器壳程流体的流动与传热过程遵循以下3个控制方程,考虑到计算速度以及准确度,计算模型选用标准k-ε模型,其流体控制方程为:

1)连续性方程

(1)

2) 动量方程

x方向

(2)

y方向

(3)

z方向

(4)

3)能量方程

(5)

4) 标准k-ε的运输方程

(6)

(7)

2 三维模型的建立

2.1 几何模型的建立

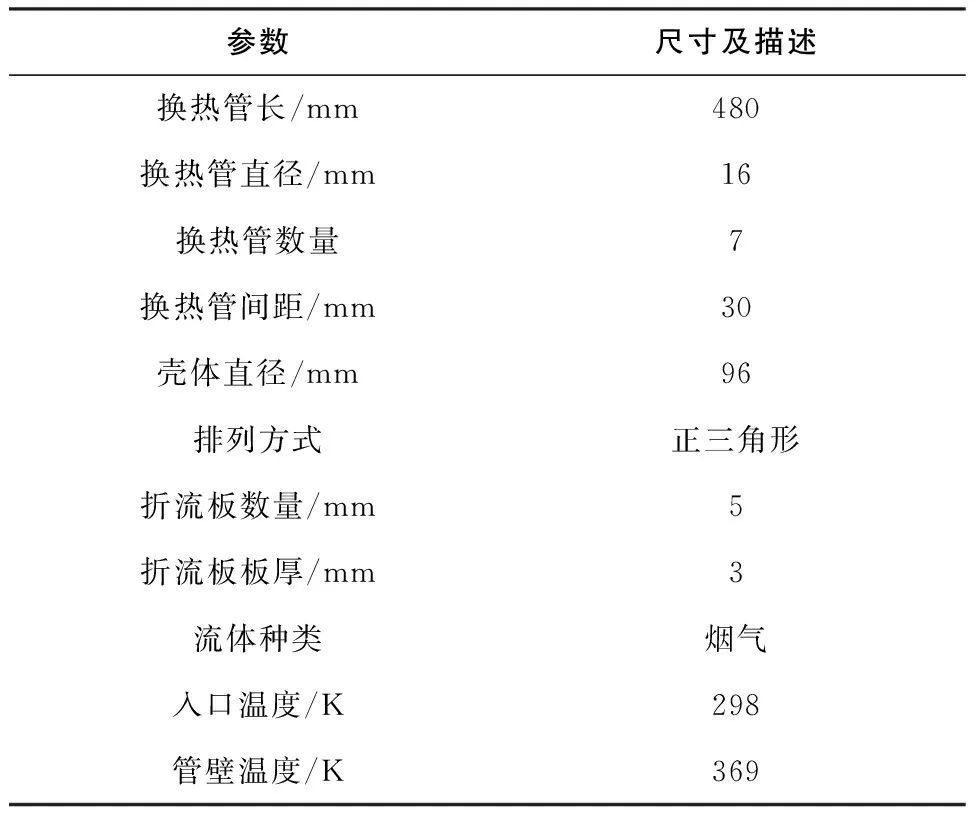

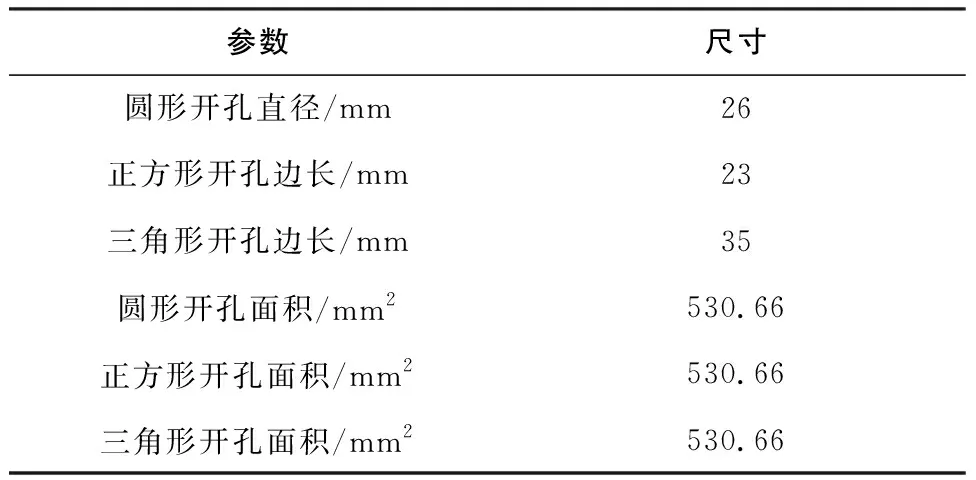

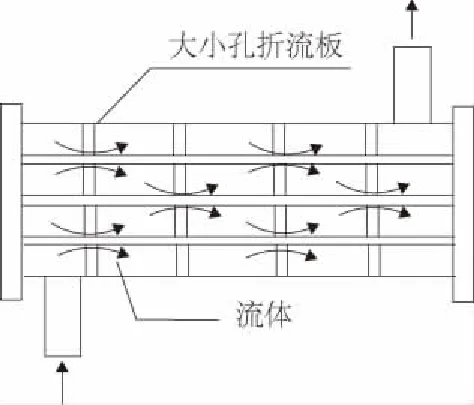

管壳式换热器折流板开孔形状分别为圆形、正方形和三角形3种。在大孔开孔面积相同的情况下,保持圆形开孔面积不变,正方形和三角形开孔尺寸均发生变化。具体结构参数见表1和表2,大小孔折流板换热器壳程流体流动模式如图1,相邻折流板圆形开孔情况如图2。换热器壳程结构相对复杂,为了便于建模和计算,需要对其进行一定的简化处理:折流板与换热管以及壳体外壁之间焊接良好;管壳程流体均处于一个标准大气压下;壳程流体流动和传热过程是稳态并且均匀的;密度、比定压热容、热传导系数及黏性等为常物性;外壳与外界绝热,与外界无热量交换;重力的影响忽略不计;换热管管壁温度保持不变。

表1 换热器几何参数

表2 大孔结构参数

图1 大小孔折流板换热器壳程流体流动模式

图2 相邻折流板开孔情况

2.2 网格划分及边界条件的设置

根据表1的参数绘制出相应的换热器几何模型,兼顾计算机硬件、计算速度以及计算精度的实际情况,选取3mm的网格间距。图3为开孔结构为圆形的换热器网格划分示意图。

图3 换热器网格划分图

对所建立的模型进行模拟计算时,为了保证收敛的稳定性选用稳态、基于压力的隐式求解器进行求解,并且压力选用标准的离散格式,其他的选用二阶迎风离散格式,湍流模型选用标准k-ε模型。在进行流场计算时,采用基于交错网格的SIMPLE算法对速度及压力进行耦合处理;近壁面的处理采用标准壁面函数,定义壳体内壁和折流板为无滑移绝热边界条件。

壳程流体是理想烟气,假设物性参数只受温度的影响,相同温度下烟气物性保持不变;进出口的边界条件设定为速度入口和出口,选用湍流强度和水力直径相应的设置壳程为入口边界条件,湍流强度通过式(8)计算。采用二阶迎风格式对湍流参数、动量以及能量进行求解。

(8)

式中:I为湍流强度;Re为雷诺数。

2.3 模拟结果分析

1) 开孔形状对压力场的影响

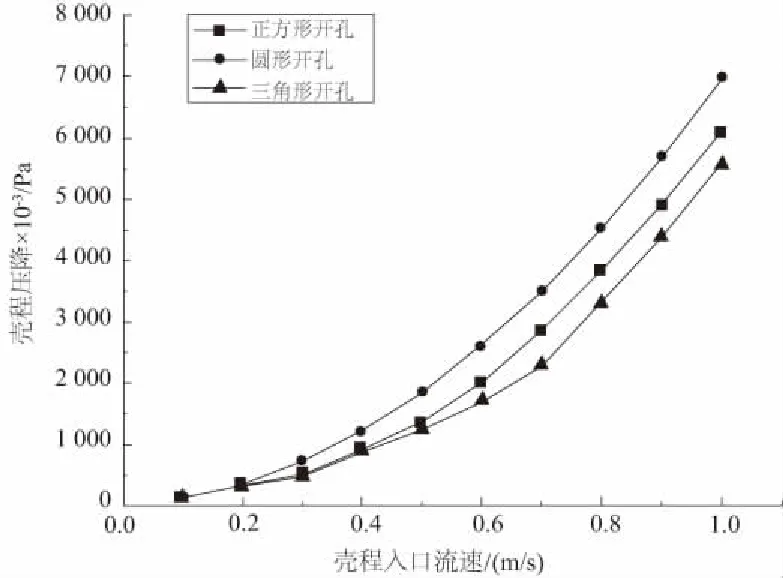

换热器的壳程压降曲线如图4所示。在相同的入口流速下,圆形开孔的折流板换热器压降损失最大,其次为正方形开孔,三角形开孔压降最小。当流速较低时,3种开孔压降变化几乎相同,随着入口流速逐渐增大,变化越明显。

图4 换热器的壳程压降曲线

2) 折流板开孔形状对温度场的影响

换热器的壳程出口温度曲线如图5所示。当壳程入口流速为0.1~0.3m/s时,折流板开孔后的换热器壳程出口温度相差不大。当入口流速较高时,开孔后的折流板换热器出口温度均有所降低;圆形开孔换热器壳程流体出口温度最低,正方形开孔换热器比三角形开孔的要低,比圆形开孔的要高。

图5 换热器的壳程流体出口温度曲线

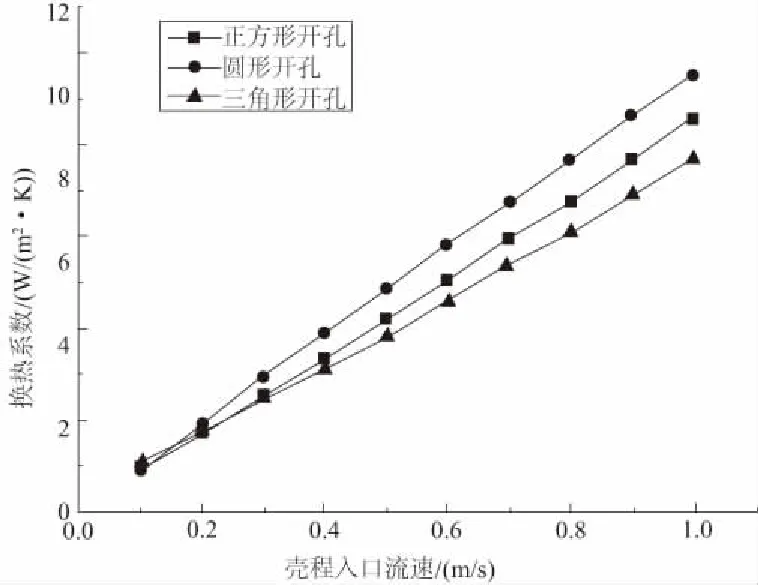

不同流速下换热器换热系数曲线如图6所示。当壳程入口流速较低时,折流板3种开孔形状的换热器换热系数相对较低,且三角形开孔的换热系数略好于正方形开孔和圆形开孔。随着壳程入口流速逐渐增高,壳程内流体流速也随之变高,换热系数已经比较理想。当入口流速较高时,圆形开孔的折流板换热器扰流作用要明显好于正方形和三角形开孔的换热器,所以换热系数高于后者。

图6 换热器的换热系数曲线

3) 开孔形状对换热器流动与传热综合性能的影响

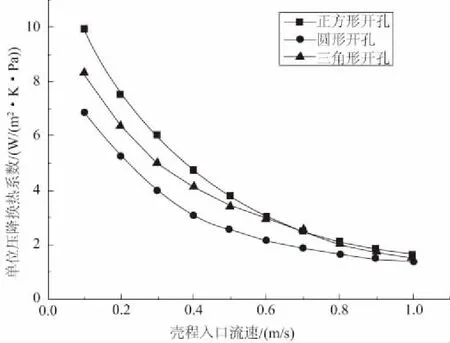

换热器的综合传热性能可以通过单位压降的传热系数来评价。在壳程入口流速不同的情况下,换热器壳程传热与流阻综合性能指标∂/Δp曲线如图7所示。3种开孔形状的换热器综合性能明显高于普通折流板换热器,入口流速越低,效果越明显。比如圆形开孔折流板换热器进口速度为0.1m/s时的∂/Δp是1.0m/s时的6倍。当入口流速相同且<0.8m/s时,正方形开孔效果最好,三角形开孔效果介于正方形开孔和圆形开孔之间,当进口速度为0.1m/s时,正方形开孔的折流板换热器的∂/Δp是圆形开孔换热器的1.429倍。当流速>0.8m/s时,三角形开孔的折流板换热器综合性能参数有超过圆形开孔和正方形开孔的趋势。

图7 换热器的单位压降换热系数曲线

3 结语

1) 当大小孔折流板换热器开孔面积相等时,圆形开孔压降最大,正方形开孔和三角形开孔压降比圆形开孔压降稍小。

2) 在壳程入口流速不同的情况下,3种开孔形状的换热器壳程流体出口温度相差不大,范围在3%以内。当入口流速较低时,三角形开孔换热系数好于圆形开孔和正方形开孔;当流速逐渐增大时,圆形开孔和正方形开孔的换热系数高于三角形开孔。

3) 在开孔面积相等时,折流板上的3种开孔形状对换热器壳程传热与流阻综合性能参数∂/Δp的影响均不相同,壳程入口流速越低,效果越明显,因此应该充分考虑折流板开孔形状对换热器性能的影响。