烷基苯精馏塔改造效果分析

董喜恩 金陵石化有限公司烷基苯厂 南京 210046

1 改造背景

某烷基苯联合装置引进美国环球油品公司(UOP)技术,由意大利欧洲技术公司承包,1980年底建成投产[1]。

烷基化装置在催化剂氟化氢存在的条件下,使苯和C10~C13直链烷烯烃混合物中的烯烃进行烷基化反应[2],生成工业直链烷基苯的混合物,经过脱苯、脱烷烃、烷基苯精馏等过程,制取高质量的工业直链烷基苯[2,3]。该流程示意见图1。

图1 烷基化流程示意

烷基苯精馏塔是在负压下将粗烷基苯中的烷基苯与多环聚芳烃分离,塔顶制取主产品精馏烷基苯,烷基苯碳键饱和度较高,溴指数较低;塔底得到副产品重烷基苯(多环聚芳烃),多环聚芳烃饱和度低,溴指数很高。因此,塔顶烷基苯的溴指数可直接反应出烷基苯精馏塔的运行好坏[4]。

2011年,烷基苯装置扩能改造对该塔进行了整体更换,投运后,该塔分离效果一直不佳,主要表现在塔顶烷基苯溴指数偏高,塔底含烷基苯较多。为此,在2013年对烷基苯精馏塔塔内件进行了重新改造。

2 改造方案

为减少检修时间,技术方案是在原筒体塔径、高度等不变的基础上进行,采用CDP-250Z填料和三级导板窄槽式液体分布器等来改变塔的内部构造,增加进料闪蒸器和防壁流圈等措施,以提升塔的分离效果。

2.1 填料更新

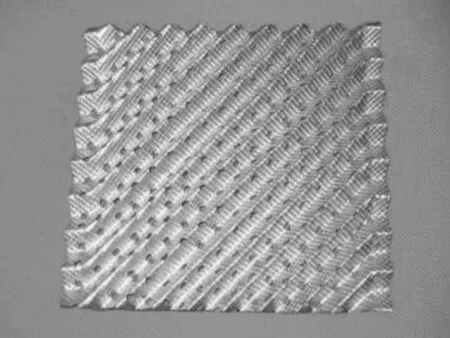

使用的改进CDP-250Z型填料(见图2),是一种新型、高处理量(通量)的规整填料,它改变了填料层接触部分的几何结构,使流体在接触部位的流动阻力降低,减少了局部液泛的发生,从而提高了填料的处理通量[5,6]。其与CDP-250X填料特性数据比较见表1。

表1 250Z与250X特性数据比较

2.2 分布器改造

分布器原先使用槽盘式液体分布器,该分布器主要应用于小塔径、大处理量工况下,对于3.8m的大塔径而言,效果并不理想。本次提出使用三级导板窄槽式液体分布器,见图3。

(a)

(b)

(a)

(b)

三级导板窄槽式液体分布器与传统的窄槽式液体分布器相比,分布效率可提高10%~60%,可在导板底缘形成非常均匀、连续性的液膜,特别是在低液量工况下,还能在导板底缘形成与槽平行、均匀的液滴。液位越低则效率提高得越大,这种结构能很好地协调、选择槽上孔数、孔径、孔间距的结构布置,以达到液体分布均匀及对设计弹性的要求。在很低液量的情况下,三级导板上还设有按照一定规则排列的凹型坑,能消除液体在金属表面上收缩导致的不均匀分布,并部分消除工业安装分布器时水平度误差所引起的不均匀度[7,8]。

2.3 增设进料闪蒸器

该塔的进料为温度210℃的过热进料,若使用普通进料分配器,在无其他分离防护措施保护下,会存在偏流、雾沫夹带、湍流等不利状态,对该塔的正常传质传热形成不良影响,使分离效果变差。为了消除因物料迅速绝热汽化而形成高速气流的不良影响,在塔内增加一副能使气液相分离的进料器。

为此,选用一种环流式闪蒸进料器,该闪蒸进料器可以精准控制物料在进料区域的停留时间,直至汽液两相完全分离,起到一块理论板的效果。

3 效果分析

3.1 操作参数

(1)压力变化情况,见表2。

表2 顶底压力变化情况 (kPa)

从数据看出,改造前塔顶操作压力控制在2.1kPa,改造后控制在1kPa,降低了操作压力;顶底压力降比改造前上升,但处于合理可接受状态,说明塔内气液相负荷交换加强,消除了沟流等不利因素,有利于气液传质传热。

(2)温度分布情况,见表3。

表3 各层温度分布情况 (℃)

数据对比看出,改造后塔顶、塔底温度均上升,这是因为改造前为保证塔顶烷基苯质量合格,该塔降温操作,操作温度较低;改造后,为了减少塔底烷基苯的损失,在保障塔顶产品合格情况下,进行了提温操作,顶底温差也由69℃拉开至87.8℃,提高了近19℃,即顶底轻重物料组分得到很好分离,进一步表明,分离效果大幅上升。

(3)热油用量情况,见表4。

表4 热油用量情况

从热油数据看出,改造后,热油用量及入口温度都得到大幅度提高,这主要是为了减少塔底烷基苯的损失,需升高该塔操作温度,提高热油温位及流量,以满足生产需要;但热负荷却有所下降,由之前的13108MJ/h下降至12076.6MJ/h,下降约8%,这是因为降低了该塔操作压力,提升了分离组分相对挥发度,进而减少了热负荷需求,降低了能耗费用。

3.2 产品变化

3.2.1 主产品变化情况

通常洗涤剂范围内的烷基化物的典型性质为溴指数,若溴指数偏高,则烷基化物稳定性差,会造成下游产品磺化物色泽偏高。因此,为保证下游产品质量,需尽可能地降低烷基苯溴指数。对改造前、后烷基苯溴指数分析见表5。

表5 塔顶烷基苯溴指数统计表

表5数据表明,对烷基苯精馏塔塔内件进行整改后,烷基苯溴指数由8.5以上降低至5.2以下,主产品质量大幅提高。

3.2.2 副产品变化情况

主产品烷基苯的市场价格优于副产品重烷基苯。因此,在烷基苯质量合格情况下,为提高主产品烷基苯收率,精馏塔提温操作,提温后,对塔底重烷基苯出料情况进行统计分析见表6。

表6 塔底重烷基苯产量情况

通过改造前后的底/顶出料比进行比较可以看出,改造后塔底重烷基苯量大幅减少,重烷基苯/烷基苯比值大幅下降。同时,采样分析塔底重烷苯中烷基苯含量情况,见表7。

对比分析数据看出,改造后重烷苯中烷基苯含量大幅降低,由40%以上降低至10%以下,减少了烷基苯损耗,提高烷基苯回收率。进一步对重烷苯中烷基苯组成进行分析,数据见表8。

表7 重烷苯中烷基苯含量情况

注:重烷基苯中烷基苯含量以≤C13碳链烷基苯组分计算。

表8 重烷苯中烷基苯重量组分分布 (%)

从数据看出,改造前塔底重烷基苯中含有少量C11组分,C12组分在10%以上;改造后, C11为微量、C12组分由10%下降至0.5%,主要为C13组分,表明改造后分离效果大幅提升,达到了预期要求。

4 结语

(1)CDP-250Z型填料和三级导板窄槽式液体分布器在烷基苯精馏塔中效率明显高于普通规整填料和槽盘式液体分布器,可满足当前生产分离需要。

(2)改造后,操作压力降低,降低了能耗费用,达到了节能降耗的目的。

(3) 改造后,该塔压力降有所上升,控制在合理范围内,顶底温差明显拉大,提高了传质传热效果,提升了分离效果。

(4)改造后,主产品烷基苯溴指数下降,质量大幅提升。副产品重烷基苯产量大幅下降,重烷基苯/烷基苯比值降低,提高了主产品烷基苯回收率和工厂经济效益。