排气型线对涡轮增压发动机性能影响的仿真研究

王学超,龚泽文,陆国祥,王晓燕 Wang Xuechao,Gong Zewen,Lu Guoxiang,Wang Xiaoyan

排气型线对涡轮增压发动机性能影响的仿真研究

王学超,龚泽文,陆国祥,王晓燕 Wang Xuechao,Gong Zewen,Lu Guoxiang,Wang Xiaoyan

(比亚迪汽车工业有限公司,广东 深圳 518000)

设计和匹配最佳的排气型线,可以在一定的转速范围内增加充气量、提高功率、改善转矩特性、降低油耗率和有害物排放。以某4气门增压直喷汽油机为研究对象建立一维仿真模型,针对6个关键工况点,缩小原机的排气型线,研究排气型线对发动机动力性、经济性的影响。仿真结果表明:排气型线的缩小会导致发动机低速和高速性能下降,但适当缩小有利于提升中速性能;当排气型线缩小为原机的97%时,可以在低速和高速性能下降不多的情况下提升中速常用工况的性能表现。

汽油机;热力学;排气型线;一维仿真

0 引 言

随着我国经济的高速发展,城市机动车保有量增多,交通状况也更加复杂,使发动机更多地工作在中低速段[1]。同时,因汽车保有量的猛增而导致的一系列诸如环境、能源、交通等矛盾冲突日益明显。目前我国空气污染问题日益严重,大中城市雾霾频发,公众对提高空气质量的诉求越来越高。机动车排放作为大气污染物的主要来源之一,国家对其管控也越来越严苛,国六排放法规已逐步实施。为满足国六排放法规对颗粒物、CH、CO等的限值要求,发动机应尽量减少大负荷时的动力加浓与排温保护,但这会导致发动机外特性扭矩下降较多,不能满足整车动力性需求。

影响发动机性能的因素是多方面、复杂的,无论对汽油机还是柴油机来说,配气机构都是众多影响因素中十分重要的因素[2],配气机构的优劣将直接影响发动机的动力性、经济性及排放性。而且,发动机所能发出的最大功率,会受到吸入的空气量、空气和燃料的混合比例的影响,持续保持输出高功率的关键因素之一是在换气过程中提高发动机充量系数并降低流动阻力。

进排气型线和相位影响发动机的充气效率和泵气损失,是提高发动机性能重要的参数[3]。设计和匹配最佳的进排气型线,可以在一定的转速范围内增加充气量、提高功率、改善转矩特性、降低油耗率和有害物排放;因此,研究分析进排气型线对发动机性能的影响,在理论和实践中都很有必要。

对于直列4缸发动机,排气型线越宽,相邻点火顺序的气缸的排气干扰越严重,不利于排气过程的顺畅进行,从而使缸内残余废气较多,充气效率下降,最终导致扭矩下降[4]。适当减小排气型线的包角可以提高发动机中低速段动力性,但会降低高转速工况的充气效率。

从工程项目研发设计的实际需要出发,以某混合动力车用4气门增压直喷汽油机为研究对象,建立了发动机的一维GT-SUITE仿真模型,通过匹配不同包角的排气型线,深入研究了排气型线对发动机关键工况点动力性、经济性的影响,为高性能高效率汽油发动机的应用研究提供了理论依据与参考。

1 发动机热力学仿真模型建立

1.1 发动机基本参数

计算分析的对象为某4气门增压直喷汽油机,该发动机的基本参数见表1。该发动机采用了 15 MPa缸内直喷、涡轮增压、进气VVT(Variable Valve Timing,可变气门正时)等技术。

表1 发动机基本参数

1.2 仿真模型建立

利用GT-SUITE仿真软件建立该发动机的仿真模型,并用发动机台架试验数据对仿真模型进行标定。为了方便研究与简化计算,建模时需要对一些模块进行简化处理,如进排气系统、燃料供给系统、气缸模型、燃烧模型、传热模型、流动模型等。在简化模块的同时给出如下假设:

(1)进入气缸内的气体属于理想气体,能够满足理想气体状态方程;

(2)环境恒温恒压,为300 K、100 kPa;

(3)各连接管路、阀门等部件无弹性变形,且无泄漏现象;

(4)每次循环初始条件相同(调整参数除外,如压缩比、转速等),如燃油温度、各部件温度等。

所建立的发动机仿真模型如图1所示。新鲜空气自进气边界经过压气机、节气门、中冷器、进气歧管、进气道,由进气门进入气缸后与直喷燃油混合;在缸内燃烧后产生高温废气由排气门、排气道、排气歧管、涡轮机流向排气边界。

图1 发动机仿真模型

1.3 关键工况点确认

在发动机运行过程中,排气型线对不同工况点的影响有所不同。选取了6个关键工况点进行分析,分别是低速、中速、高速全负荷工况点和中低速常用工况点,见表2。

1.4 仿真模型验证

为了确保后续研究的可靠性,需要对所建立发动机仿真模型进行验证。利用已经建好的发动机仿真分析模型,对选定的6个关键工况点的性能进行仿真计算,并将仿真计算结果与发动机台架试验数据进行对比,结果如图2~图5所示。

表2 发动机关键工况点

图3 仿真比油耗和试验比油耗对比

图4 仿真爆压和试验爆压对比[A3] [A4]

图5 仿真当量比和试验当量比对比

从图2~5中可以看出,仿真扭矩与试验扭矩的偏差小于4%,比油耗的偏差小于1%,缸内爆压的偏差小于3%,当量比的偏差小于1%。仿真计算结果与试验结果吻合较好,两者变化规律基本一致,说明该仿真模型具有较高的计算精度和可靠性,可以用来进行发动机参数优化计算。

1.5 排气型线优化设计方案

为了研究排气型线对发动机动力性、经济性的影响,固定排气门的开启相位不变,等比例缩小原机排气型线的包角和升程,选择从80%~100%共21组不同缩小比例的排气型线进行DOE[A5] [A6] (Design of Experiment,试验设计)仿真对比分析。

2 计算结果与分析

2.1 排气型线对进气的影响分析

在对特定工况进行DOE仿真计算时,维持原机的进气相位不变,随着排气型线的不断缩小,各工况下的气门叠开角逐渐减小。

图6 充量系数随排气型线变化规律[A7] [A8]

图7 单缸进气量随排气型线变化规律[A9]

从图6和图7可以看出,随着排气型线的缩小,低速工况点(1 000 r/min 100%负荷、1 600 r/min 50%负荷)的充量系数和进气量逐渐减小;中速工况点(2 000 r/min 50%负荷、2 000 r/min 100%负荷、2 400 r/min 50%负荷)的充量系数和进气量呈现先增大后减小的趋势;高速工况点(5 200 r/min 100%负荷)的充量系数和进气量下降明显,且当排气型线缩小到原机的90%时有大幅下降。[A10]

2.2 排气型线对动力性的影响分析

图8 扭矩随排气型线变化规律

从图8可以看出,扭矩随排气型线的变化规律与充量系数基本一致。随着排气型线的缩小,低速工况点(1 000 r/min100%负荷、1 600 r/min 50%负荷)的扭矩逐渐减小;中速工况点(2 000 r/min 50%负荷、2 000 r/min 100%负荷、2 400 r/min 50%负荷)的扭矩呈现先增大后减小的趋势;高速工况点(5 200 r/min 100%负荷)的扭矩下降明显,且当排气型线缩小到原机的90%及以下时,发动机性能急剧下降,其原因是发动机充量系数和进气量大幅降低后缸内残余废气明显上升,导致燃烧恶化。

2.3 排气型线对经济性的影响分析

在对特定工况进行DOE仿真计算时,维持原机的空燃比不变,随着进气量的变化,发动机喷油量也相应变化。

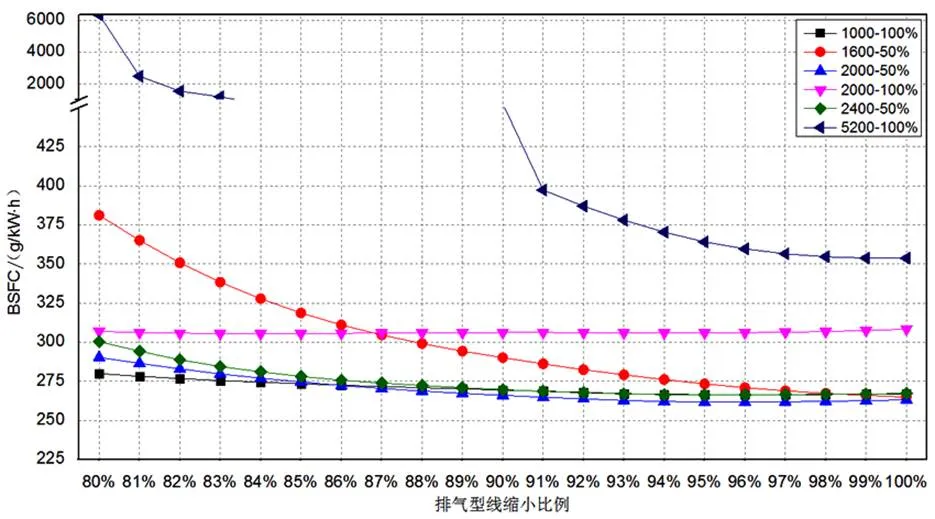

注:BSFC:Brake Specific Fuel Consumption,比油耗。

通过图9可以看出,1 000 r/min 100%负荷、 2 000 r/min 50%负荷、2 000 r/min 100%负荷和 2 400 r/min 50%负荷这4个工况点的比油耗变化不明显,其原因是随着排气型线的缩小,这4个工况点的进气量和扭矩变化趋势很接近。5 200 r/min 100%负荷工况点的比油耗随排气型线的缩小而明显升高,当排气型线缩小到原机的90%及以下时,发动机性能急剧下降,比油耗急剧升高。过高的比油耗分析没有意义,为了图形整体表现,对轴标尺进行了断层处理,略过了425~2 000 g/kWh区域。

2.4 排气型线对燃烧的影响分析

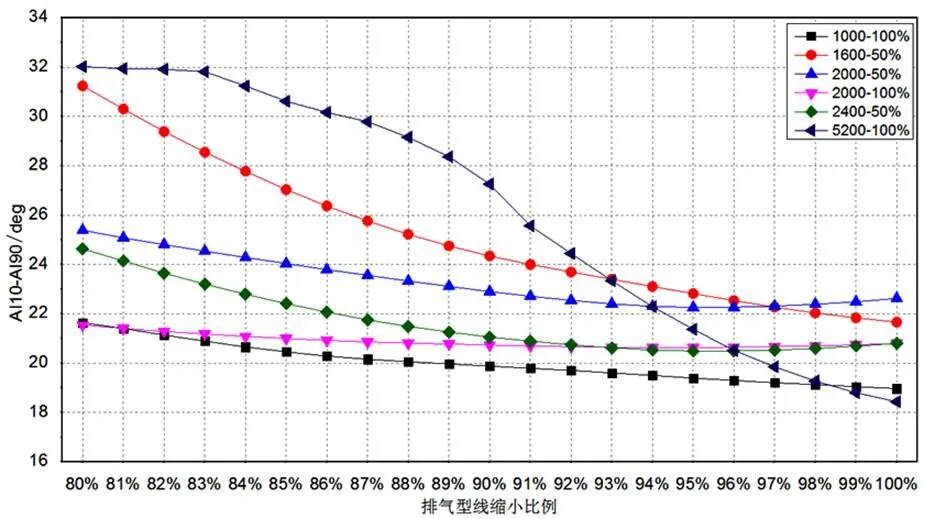

注:ATDC:After Top Dead Center,上止点后。

图11 燃烧持续期随排气型线变化规律

从图10和图11可以看出,随着排气型线的缩小,低速工况点(1 000 r/min 100%负荷、1 600 r/min 50%负荷)的燃烧中点相位AI50逐渐推迟,燃烧持续期AI10-AI90逐渐增大,燃烧呈现逐步恶化的趋势;中速工况点(2 000 r/min 50%负荷、2 000 r/min 100%负荷、2 400 r/min 50%负荷)的燃烧中点相位AI50呈现先提前再推迟的趋势,燃烧持续期AI10-AI90呈现先减小再增大的趋势,说明排气型线的适当缩小有利于中速工况点燃烧优化;高速工况点(5 200 r/min 100%负荷)的燃烧中点相位AI50推迟明显,燃烧持续期AI10-AI90也迅速增大,说明排气型线的缩小不利于高速工况点燃烧。

3 结 论

以某4气门增压直喷汽油机为研究对象,利用GT-SUITE仿真软件建立了该发动机的一维仿真模型,针对低速、中速、高速全负荷工况点和中低速常用工况点共6个关键工况点,缩小原机的排气型线的包角和气门升程,研究了排气型线对发动机动力性、经济性的影响,得出以下结论:

(1)对低速工况点(1 000 r/min 100%负荷、 1 600 r/min 50%负荷)来说,排气型线的缩小会使扫气能力降低,导致充量系数和进气量下降,燃烧恶化,动力性和经济性下降;

(2)对中速工况点(2 000 r/min 50%负荷、2 000 r/min 100%负荷、2 400 r/min 50%负荷)来说,排气型线的适当缩小有利于降低缸内残余废气,提高进气量,优化燃烧,提升发动机动力性,但排气型线缩小过多仍会导致发动机进气不足、性能下降;

(3)对高速工况点(5 200 r/min 100%负荷)来说,排气型线的缩小会导致充量系数急剧减小,缸内残余废气明显上升,发动机动力性急剧下降;

(4)考虑到该发动机用于混合动力,低速时有电机介入工作,同时很少运行在3 500 r/min以上的高速工况,更多地工作在中速工况,因此,通过适当牺牲低速和高速的一部分性能,换取发动机中速工况的性能提升,不失为一种可行的方案;

(5)从仿真结果来看,当排气型线缩小为原机的97%时,1 000 r/min 100%负荷工况点扭矩下降1.8 Nm、1 600 r/min 50 %负荷工况点扭矩下降5.1 Nm、5 200 r/min 100%负荷工况点扭矩下降15.2 Nm,而2 000 r/min 50%负荷工况点扭矩提升2.7 Nm、2 000 r/min 100%负荷工况点扭矩提升4.2 Nm、2 400 r/min 50%负荷工况点扭矩提升1.3Nm;

(6)采用一维热力学仿真的方法对发动机性能进行计算分析,可以在短时间内获得许多必须通过复杂试验才能得到的详细信息,对试验具有指导意义,是发动机产品研发的有效手段。

[1]潘芝桂. 天然气发动机进排气系统及配气相位优化研究[D]. 重庆:重庆交通大学,2011.

[2]陈静. 交通行业节能减排技术问答[M]. 北京:化学工业出版社,2009.

[3]王占峰,尹伊郡,杜维明. 运用一维热力学仿真分析改善汽油机低速扭矩[J]. 汽车工程师,2016(2):51-54.

[4]张秀英,豆佳永,刘系暠,等. 某1.5L自吸汽油机动力性提升分析:中国CAE/CFD技术大会论文集[C]. 艾迪捷信息科技有限公司,2017.

U464.12

A

10.14175/j.issn.1002-4581.2020.01.002

1002-4581(2020)01-0006-05