钎料形状对Q235钢/6061铝合金高频感应钎焊工艺的影响

赵 霞, 张世玉, 张子博, 郭大若

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022; 2.中国核工业第五建设有限公司, 上海 201512)

0 引 言

铝合金和钢的连接结构兼顾了铝合金耐蚀性强、比重小和钢的强度高等性能特点,已广泛应用在航空航天、船舶、建筑等领域。但铝合金和钢在连接过程中极易生成脆性的铁铝金属间化合物而使其应用受限,其不适宜熔化焊方法[1-2]。目前,采用较多的铝/钢连接方法为钎焊和固相焊。固相焊在工件尺寸和接头形式等方面局限性明显,因此钎焊已成为铝/钢异种材料连接的热门方向。尤其是高频感应钎焊,其具有设备简单、控制精确、高效、低污染,是一种环保高效的钎焊方法,应用广泛。国内外许多学者对铝/钢钎焊的焊接方法、焊接工艺及界面反应等方面进行了大量研究,并取得了较大进步[3]。但未见关于钎料形状对工艺影响的报道,因此笔者研究钎料形状对Q235钢/6061铝合金高频感应钎焊工艺的影响,以期对铝/钢钎焊工艺的发展提供一定的基础研究数据。

1 材料与方法

实验基材选Q235钢和6061铝合金,分别加工成尺寸为35 mm×35 mm×2 mm、18 mm×18 mm×2 mm。所用钎料为箔片状4047钎料、粉末状AS-1钎料及丝状Al-47-S环保自钎焊条,三种钎料成分见表1。所用钎剂为FA-4钎剂,粉末状,主要化学成分为氟铝酸钾,熔点555 ℃。高频感应钎焊工艺流程为焊前准备—焊接—焊后处理[4-5]。

表1 三种钎料化学成分

钎料焊接电流330~360 A,焊接时间28~36 s,用GPH-40型高频感应加热设备进行钎焊。利用MX-2600FE型扫描电镜进行润湿性测定、组织观察。用CMT5305微机控制电子万能实验机床对接头进行剪切实验。

2 结果与分析

2.1 润湿性

2.1.1 铺展面积

各钎料在Q235钢表面铺展情况的宏观照片如图1所示。由图1可见,各钎料在Q235钢母材均呈现均匀铺展状态。

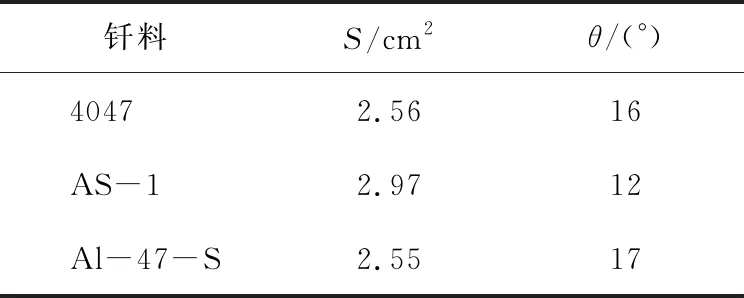

将图1铺展情况照片导入CAD软件,用多段线描绘出轮廓,计算出铺展面积S,如表2所示。由表2可知,粉末状AS-1钎料铺展面积最大,箔片状4047钎料和丝状Al-47-S环保自钎焊条几近相等。从钎料铺展面积来看,粉末状钎料比箔片和丝状钎料更有利于钎料在母材表面润湿铺展。分析原因,粉末状钎料、钎剂混合后接触面积较箔片状钎料和丝状钎料、钎剂混合后接触面积大得多,有利于较为快速地去除钎料和母材表面的氧化物,促进钎料在母材表面的润湿铺展。

图1 各钎料在Q235钢表面铺展情况Fig. 1 Spread of each solder on surface of Q235 steel

表2 各钎料在Q235钢表面润湿情况

Table 2 Wetting of various brazing fillermetals on Q235 steel

钎料S/cm2θ/(°)40472.5616AS-12.9712Al-47-S2.5517

2.1.2 润湿角

图2是蔡司显微镜观察三种钎料在母材表面的润湿角。由图2及表2可见,粉末状AS-1钎料润湿角θ最小,箔片状4047钎料比丝状Al-47-S环保自钎焊条润湿角略小。

图2 润湿角Fig. 2 Wetting angle

钎焊时铺展面积越大,润湿角越小,钎料对母材的润湿性越好。影响钎料润湿性的主要因素有:金属表面氧化膜、钎料和母材的成分、钎剂、钎焊温度、表面活性物质。由前述可知,粉末状AS-1钎料与箔片状4047钎料和丝状Al-47-S环保自钎焊条相比,在保障去除金属表面氧化膜方面效果更好。另外,实验中三种钎料成分相近,均是近共晶成分,钎剂相同,钎焊温度相同,但Al-47-S环保自钎焊条相比其他两种钎料还含有自钎剂(K、F)和表面活化(Mg、Cs)成分,增强了去膜和铺展性。但Al-47-S环保自钎焊条在钎料放置上因其形状限制,一般为外置,而粉末状AS-1钎料和箔片状4047钎料为内置,在相同焊接时间,外置相对于内置而言,有一个填缝过程,缩短了钎料和母材的反应时间,限制了钎料铺展。综上分析,三种钎料中粉末状AS-1钎料对母材润湿性最好,箔片状4047钎料和丝状Al-47-S环保自钎焊条对母材润湿性相近。

2.2 钎缝组织

三种钎料钎焊Q235钢/6061铝合金所获得的钎焊接头构成相同,以箔片状4047钎料钎焊接头为例进行分析,如图3所示。由图3a可见,Q235钢/6061铝合金钎焊接头由四部分构成,从上至下依次为6061铝合金、钎缝中心区、铁铝金属间化合物IMC层和Q235钢。由图3b可见,铁铝金属间化合物IMC层厚度约6.5 μm,呈锯齿状,有长大趋势。铁铝金属间化合物IMC层线扫描如图4所示, Fe元素在Q235钢保持较高含量,在IMC层呈梯度下降;Al元素在钎缝中心区保持较高含量,在IMC层呈梯度下降;Si元素在钎缝中心区保持较高含量且分布不均,并向Q235钢中有一定扩散;Mg元素含量很低,由钎缝中心区向Q235钢中有一定扩散。IMC层线能谱如图4所示。三种钎料IMC层XRD衍射图谱和三种钎料IMC层观察分别如图5、6所示。

图3 钎缝显微组织形貌Fig. 3 Brazing seam microstructure

图4 IMC层线能谱Fig. 4 IMC layer line energy spectrum

图5 三种钎料IMC层XRD衍射图谱Fig. 5 XRD diffraction pattern of three solder IMC layers

图6 三种钎料IMC层观察Fig. 6 Three solders IMC layer observation

图3c为钎缝中心区内部,可见钎缝中心为α-Al+单质Si的网状共晶组织上分布着小块状铁铝金属间化合物。由图3d可见,钎缝中心区与6061铝合金母材界面处形成交互结晶。这是因为三种钎料均为Al-Si近共晶成分,钎料主成分与母材相同,钎焊时液态钎料随着凝固过程地进行从母材晶粒表面向液态金属继续生长产生交互结晶。图4能谱分析表明,铝硅钎料钎焊Q235钢/6061铝合金,在钢基体侧形成了梯度冶金结合层[6]。

三种钎料钎焊的Q235钢/6061铝合金钎焊接头的主要不同是铁铝金属间化合物IMC层的不同。经标定箔片状4047钎料IMC层由FeAl、Fe2Al5、Al0.7Fe3Si0.3和Al2Fe3Si4相组成(图5a);粉末状AS-1钎料IMC层由FeAl3、Fe2Al5、Al0.7Fe3Si0.3、Al8Fe2Si和Al2FeSi相组成(图5b);丝状Al-47-S环保自钎焊条IMC层由FeAl、FeAl3、Fe2Al5和Al0.7Fe3Si0.3相组成(图5c)。可见三种钎料IMC层均生成了Fe-Al化合物相和Fe-Al-Si相。钢/铝界面最容易形成Fe2Al5、FeAl3,且它们的长大速度较快,容易导致IMC层硬而脆、过厚,影响构件性能。而Fe-Al-Si相生长速度较慢,且这种三元相有利于抑制Fe-Al相的快速长大,对控制IMC层厚度提高工件强度有积极作用。

图6的三种钎料钎焊接头IMC层的测量厚度见表3。粉末状AS-1钎料IMC层最厚,丝状Al-47-S环保自钎焊条次之,箔片状4047钎料最薄。IMC层的生长与钎料和母材的相互作用有关。三种钎料中,粉末状AS-1钎料去膜最为有效,保障了钎料和母材的相互接触、扩散,IMC层生长最厚。同理,丝状Al-47-S环保自钎焊条含有自钎剂和表面活化成分,也较箔片状4047钎料IMC层厚。

2.3 剪切性能

三种钎料钎焊接头的剪切断裂位置均在IMC层,剪切强度见表3,丝状Al-47-S环保自钎焊条最高,箔片状4047钎料次之,粉末状AS-1钎料最低。剪切强度与IMC层厚度呈现随厚度增加剪切强度先升高后降低。分析原因为IMC层为铁铝金属间化合物,硬而脆,界面应力比较大,是整个接头最薄弱部位,因此,断裂位置在IMC层。异种材料焊接,界面一定的化合物层厚度有利保证接头的连接强度,但过厚的IMC层会导致残余应力过大,接头的剪切强度降低。根据经验,高频感应钎焊铝/钢试件,其IMC层大于10 μm时,易产生裂纹,影响接头性能,一般控制在10 μm以下[7-8]。

表3 三种钎料IMC层对比

3 结 论

(1)在实验条件下,粉末状AS-1钎料对母材润湿性最好,箔片状4047钎料和丝状Al-47-S环保自钎焊条对母材润湿性相近。

(2)三种钎料钎焊Q235钢/6061铝合金钎焊接头构成相同,均为6061铝合金、钎缝中心区、铁铝金属间化合物IMC层和Q235钢。

(3)剪切强度随IMC层厚度增加先升高后降低。实验条件下,丝状Al-47-S环保自钎焊条剪切强度最高,箔片状4047钎料次之,粉末状AS-1钎料最低,剪切断裂位置均在IMC层。