元素Gd对7075铝合金组织及性能的影响

宋 良, 尹冬松, 肖 强, 张政存

(黑龙江科技大学 材料科学与工程学院, 哈尔滨150022)

随着工业技术的进步,铝合金的应用愈加广泛,相关行业对铝合金的力学性能要求愈加严苛[1-4]。添加Gd能够提高铝合金的力学性能,但Gd对铝合金的细化机理尚未被揭示,对铝合金组织和力学性能的影响规律鲜有报道[5-7]。笔者对7075铝合金加入不同质量分数的Gd元素,考察其对7075铝合金的微观组织、硬度、抗拉强度的影响,探寻7075铝合金获得最佳力学性能的Gd元素添加量。

1 实 验

1.1 材料

熔炼7075铝合金所选用的原材料分别为Zn粒、Mg块、Al块、Cu板和Mg-Gd中间合金。考虑材料的综合力学性能,分别制备了4组Gd添加量不同的铝合金试样。4组铝合金试样除Mg-Gd中间合金添加量不同,其余熔炼条件及原材料配比完全相同,4组铝合金试样的化学成分如表1所示。

表1 铝合金试样的化学成分

1.2 设备与方法

采用坩埚电阻炉熔炼配置好的原料,坩埚电阻炉温度升至750 ℃加入铝块,熔炼1 h待铝块完全熔炼成铝水,加入锌粒和镁块,熔炼时间5 min。之后加入铜块,熔炼时间为5 min。加入不同质量分数的Mg-Gd中间合金,熔炼时间为5 min。加入炉料总质量分数0.5%的六氯乙烷精炼剂,使用石墨棒进行人工搅拌,搅拌后进行扒渣,扒渣后夹出坩埚浇注试样。使用XRD衍射分析仪进行X衍射测试,利用电子万能拉伸试验机在常温下进行测试,拉伸式样按照GB/T228—2002《金属拉伸试验试样》的国家标准加工成标准试样尺寸,采用显微硬度仪对试样进行硬度测试,利用SEM和EDS对试样的微观组织进行分析。

2 结果与分析

2.1 显微组织

2.1.1 金相显微组织

图1为4个7075铝合金试样的金相照片。观察图1a发现铝合金晶粒粗大,晶间析出物尺寸较大,组织分布不均匀。随着Gd含量的上升,w(Gd)达到0.6%时,由图1 b发现,晶粒细化效果不明显,出现晶间析出物,但相对于图1a,图1b中晶界数量增加,晶粒尺寸略微减小。当w(Gd)=0.9%时,晶粒得到明显细化,晶界数量提高,且有少量的第二相析出,如图1c所示。当w(Gd)=1.2%时,铝合金晶粒最为细小,相比其它试样,其晶粒尺寸最小,但有少量第二相且第二相形状较为不均匀。

图1 7075铝合金试样的微观组织Fig. 1 Microstructure of 7075 aluminum alloy specimen

采用结点法定量金相分析细化效果,将A、B、C和D4个试样置于100倍蔡司显微镜下获得金相组织图片,在每张图片上做出三条相对于标尺长为10 μm的直线,分别将每条线记为a、b和c。计算每条直线穿过的晶粒数目,取平均值得出晶粒的平均尺寸。将直线所穿过的晶粒的总数记作N,晶粒的平均尺寸记为n,直线记为M,列出其计算公式为

n=M/N,

(1)

式中:n——晶粒的平均尺寸,μm;

M——基准线,μm;

N——直线所穿过的晶粒的总数。

由图1可知,在100倍数下,A试样的平均晶粒个数为8个,B试样的平均晶粒个数为10个,C试样的平均晶粒个数为14个,D试样的平均晶粒个数为17个。基准线的M取值为1 000 μm,根据式(1)计算各试样的平均晶粒尺寸如图2所示。

图2 四个试样的平均晶粒尺寸Fig. 2 Average grain size of of four samples

由图2可知,试样A的晶粒平均尺寸为125 μm,试样B的晶粒平均尺寸为100 μm,试样C的晶粒平均尺寸为71.43 μm,试样D的晶粒平均尺寸为58.82 μm。这说明随着Gd含量的增加,晶粒总体得到细化,尺寸减小,组织逐渐均匀, Gd对铝合金组织有着明显的细化效果。这是由于稀土元素较低的电位以及特殊的电子层排布使得其具有很高的活性,与各种元素都能发生反应。稀土元素可极大改善铝的组织结构,达到细化晶粒的目的[8-10]。

2.1.2 扫描电镜显微组织

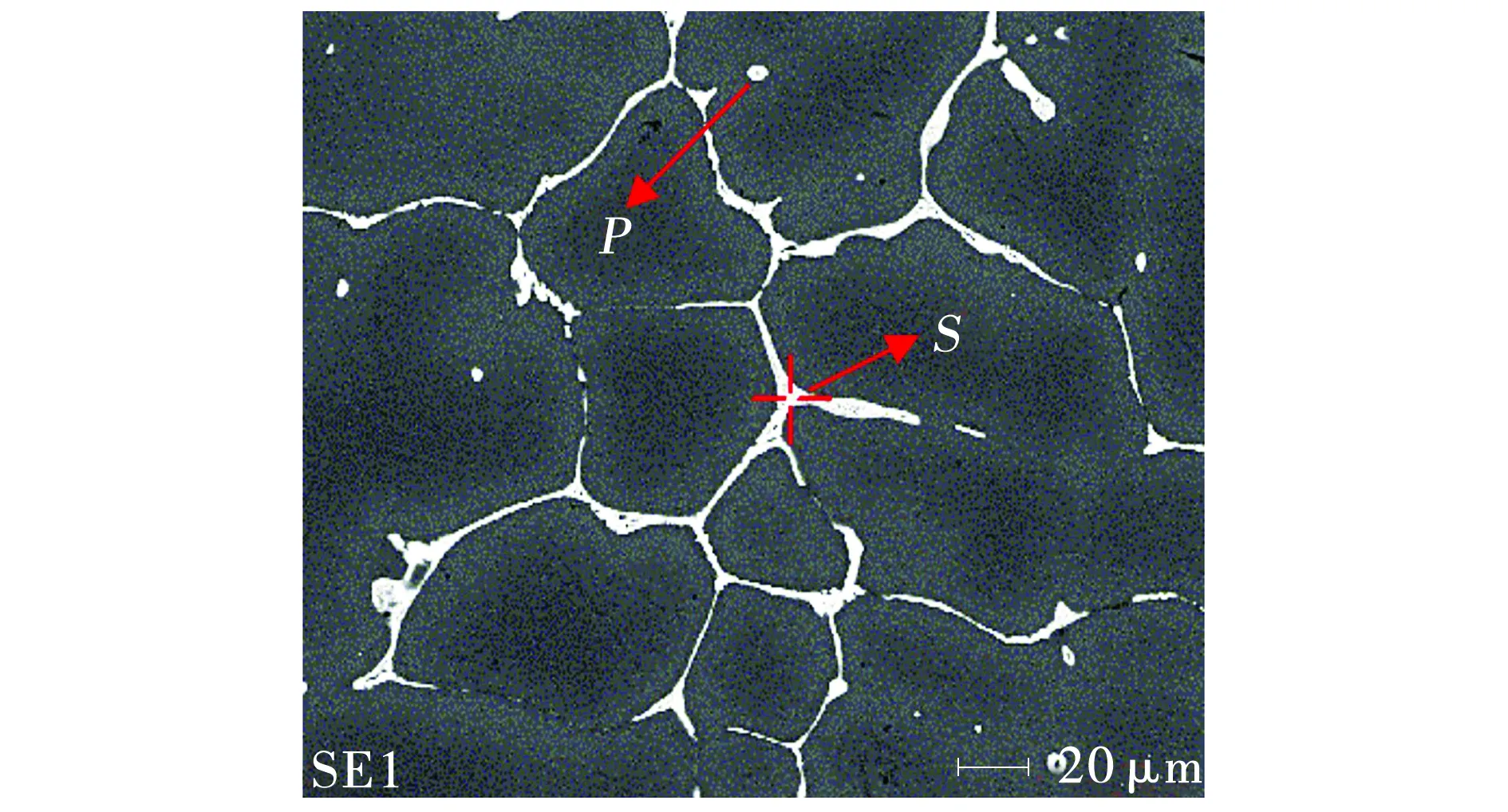

为研究7075铝合金试样中不同相的成分,在质量分数1.2%的7075铝合金中添加Mg-Gd中间合金并进行组织成分分析。合金析出相(十字星位置)的SEM图像如图3所示,其具体成分见表2。

图3 7075铝合金微观组织SEM能谱成分点 Fig. 3 Microstructure and SEM point analysis of 7075 alloys

表2 7075铝合金试样析出相成分

Table 2 Precipitation phase composition of 7075 aluminum alloy sample

合金元素w/%Mg14.36Al45.72Gd1.18Cu10.40Zn28.34

S点析出相w(Al)=45.72%,w(Zn)= 28.34%,w(Mg)= 14.36%,w(Cu)=10.40%,所以此处的析出相可能为AlMgZnCuGd化合物。该相聚集在晶界处能有效的阻碍晶界运动,起到强化晶粒的作用[7]。图中白色相(图3中的P点)可能为Mg和Zn结合物,也可能为Al-Gd化合物,为白亮色,主要为球状和类球状。为进一步验证析出相成分,对添加w(Gd)为0.3%的试样进行了X射线衍射分析,可以判定Al和Gd主要的析出相为Al3Gd,如图4所示。

图4 0.3%Gd含量衍射图谱Fig. 4 XRD analysis of 0.3%Gd

2.2 力学性能

2.2.1 抗拉强度与延伸率

表3为7075铝合金的抗拉强度、延伸率和硬度。由图1a可以看出,w(Gd)=0.3%时,试样A的合金晶粒粗大,枝晶间距较大,晶粒形状不规则且尺寸不均匀,所以其强度和延伸率最低,分别为184 MPa和6.4%。随着Gd质量分数增加到0.6%时,晶粒形状变化,同时从图1b中可观察到出现少量的球状第二相,为Gd和Al基体发生反应形成新相,从而提高了材料的抗拉强度,达到了252 MPa,由于球状的第二相在外力作用下具有一定缓解应力集中的作用,因此,其延伸率也略有上升,达到了7.1%。当Gd质量分数增加到0.9%时,试样C的晶粒相比试样B进一步细化,同时,形成的硬质析出相Al3Gd能够有效阻碍位错的运动,从而提高抗拉强度。因此,抗拉强度和延伸率也达到了最大值,分别为259 MPa和8.6%。

表3 7075铝合金的抗拉强度、延伸率和硬度

Table 3 Tensile strength, elongation and hardness of 7075 alloys

试样抗拉强度/MPa延伸率/%硬度/MPaA1846.4128B2527.1126C2598.6126D2157.7131

当w(Gd)=1.2%时,材料的抗拉强度和延伸率有所下降,分别为215 MPa和7.7%。这是因为Gd在合金中通过固溶与Al基体相结合,极大增加了Al基体的溶解度,导致Al3Gd体积分数大幅度增加,由于Al3Gd体积分数过高,割裂了基体从而导致合金强度降低。

2.2.2 硬度

表3列出了4组试样的硬度。由表3可知,试样A的硬度比试样B高2 MPa。这是由于随着Gd质量分数上升到0.6%时,出现晶界析出物,晶界析出物组织粗大且分布不均匀,导致合金的硬度出现下降趋势,如图1a和1b所示。试样B和试样C的硬度基本没有变化,均为126 MPa。试样D的硬度最高,达到了131 MPa,是因为当Gd的添加量增加至1.2%时,Al3Gd体积分数大幅度增加,该相为金属间化合物,硬度明显高于基体,这些较硬的化合物均匀的分布在晶界之中,对合金硬度的增加起到促进作用。

3 结 论

(1)稀土Gd可以有效细化7075铝合金晶粒,在7075铝合金中主要以Al3Gd化合物的形式分布于枝晶间。当Gd质量分数达到1.2%时,第二相大量析出。

(2)添加不同质量分数的稀土Gd可以提高7075铝合金的抗拉强度和延伸率。当Gd质量分数从0.3%增加至0.9%时,7075铝合金的抗拉强度和延伸率最大,但在Gd质量分数达到1.2%时,合金的抗拉强度和延伸率略有下降,硬度最高。