大型船舶系泊模式设计及优化研究

王志斌 徐 强 奚英奇 王 果 姜圣俊 韩 灿

(中国船舶及海洋工程设计研究院 上海200011)

引 言

常规船型的系泊设计一般以CCS 钢规中的舾装数计算公式为基础开展相关设计,选取对应破断强度的缆绳规格及数量,但该舾装数公式的基础是假定环境条件为风速25 m/s,流速2.5 m/s[1],未给出波浪载荷条件。由于本船为设有岛式上建和大型外飘舷台的特殊船型,CCS 钢规中的计算公式不能完全将本船的受风影响考虑在内;更重要的是,本船所停靠的码头常年存在风浪流三种环境载荷,波浪载荷对船体作用力非常明显。相关资料显示,国内外均发生过因波浪载荷过大而引起缆绳断裂的事故。基于以上经验,本文认为基于CCS 舾装数计算结果的系泊设计对本船来讲适应性较差,风险较高。

在码头系泊设计领域,孙英广[2]等指出:规范计算适应于初期设计阶段,在详细设计阶段,应采用数值模拟和模型试验方法对系缆张力进行分析与研究。高峰等对数值模拟和模型试验方法用于船舶系泊问题研究的优劣进行了详细的分析与总结[3]。国内众多学者针对大型油轮、散货船、LNG 运输船、矿石船等开展了大量的数值模拟与模型试验研究,在各类船舶系泊方式优化、码头设计等方面取得了大量的具有实际工程意义的成果[4-5]。

为能够科学、合理地开展本船的系泊设计,本文通过规范设计-仿真-试验三种途径开展本船的系泊模式设计及优化工作,最终形成可靠的设计方案,能够用于指导实船的码头系泊作业。

1 多系泊模式设计

1.1 规范设计

为尽量提高前期理论设计的准确性,项目组对比了LR、GJB 及CCS 中的舾装数计算方法,针对本船主尺度,计算结果对比见表1。

从表1 的计算对比结果分析,CCS 计算出的舾装数最小,比LR 计算值低两档;GJB 计算出的结果与LR 结果相接近,但GJB 的舾装数最大一档仅为1 930~2 080,无法指导本船设计。因此,从前期设计精度考虑,本船以LR 舾装数计算结果为基础进行初步的系泊模式设计。

按照LR 算出的舾装数结果,对应的系泊配置见表2。

表1 舾装数结果对比表

表2 舾装数配置表

由于舾装数公式中没有考虑波浪作用,其计算结果选用的缆绳破断力偏小,不完全适用于本船码头风浪流环境下的系泊,但可作为本船缆绳选取的基础,而缆绳破断力的实际值需要进一步通过仿真计算和模型试验进行研究确认。

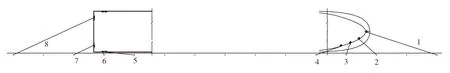

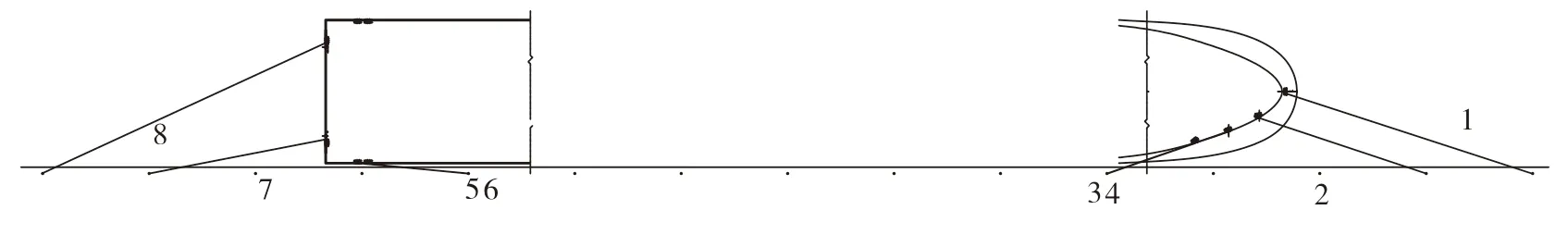

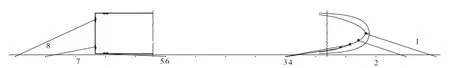

参考表2 中的缆绳数量,结合传统的系泊模式设计经验,即“艏艉缆+横缆+倒缆”的模式,形成初步的系泊模式方案,见图1,作为仿真计算的初始设计输入。

图1 系泊模式1

1.2 仿真分析计算

1.2.1 仿真方法

在ANSYS 模块中建立船体模型,采用面元积分法在AQWA-LINE 模块中对船体进行频域分析,得到RAO、一阶波浪力、二阶波浪力、附加质量和附加阻尼等船体水动力基本参数,然后按照经验公式计算本船的风力系数及流力系数,在AQWADRIFT 模块中,采用时域耦合的分析方法,对船体-码头系统进行时域分析,求解船舶系泊缆绳的张力。

1.2.2 计算工况

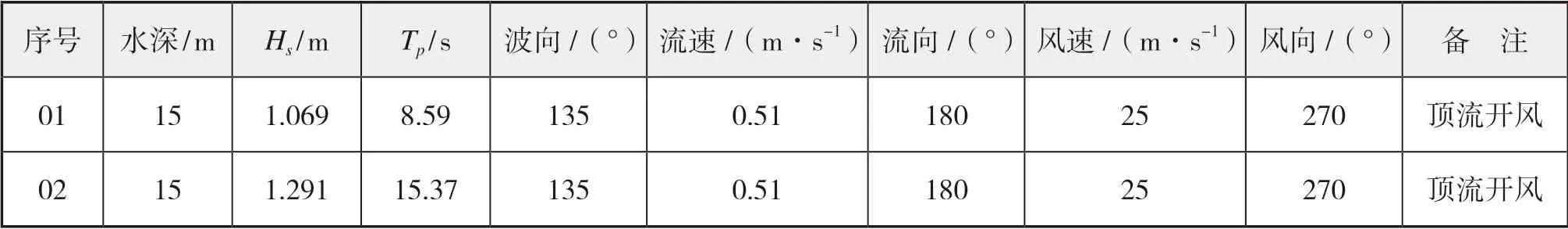

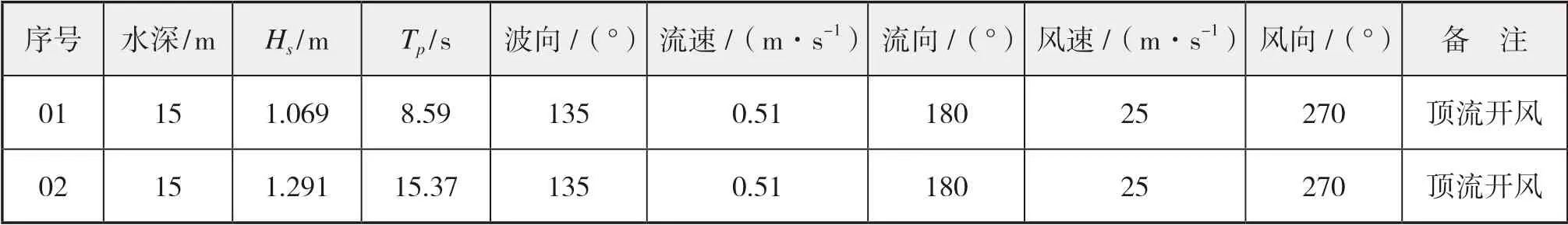

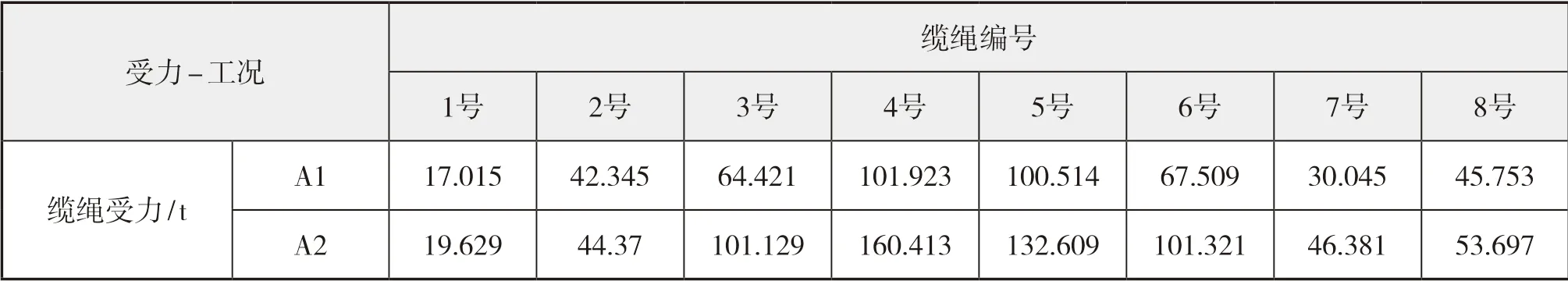

按照调研码头的水文资料和3 级海况的浪高范围,本文中选取2 组典型三一波高H1= 1.069 m(2年一遇)、H2= 1.291 m(50 年一遇)对应的工况进行计算分析。流速值采用调研码头的最大实际流速0.51 m/s,工况组合见表3。

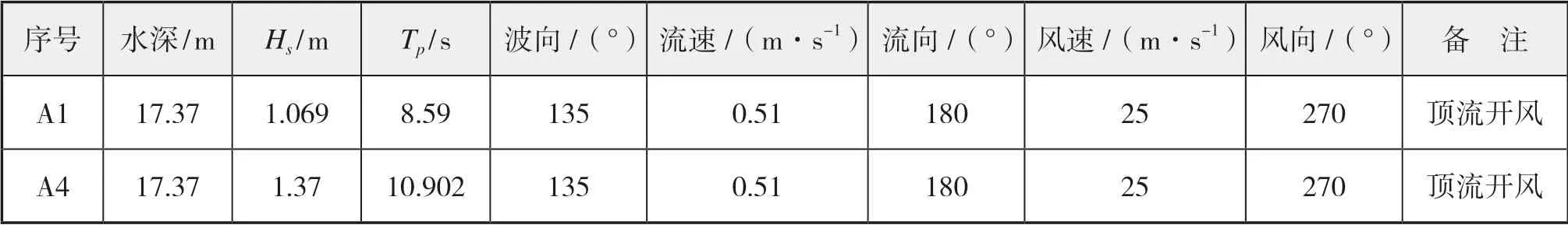

表3 典型仿真工况

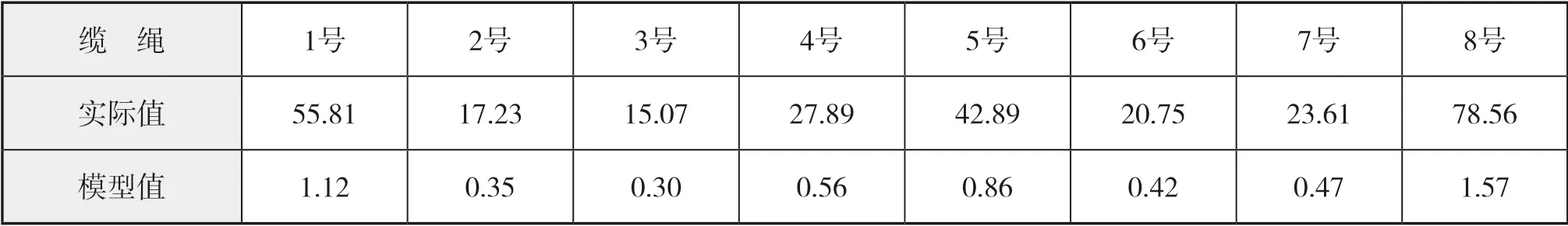

表4 缆绳受力结果

1.2.3 计算结果及分析

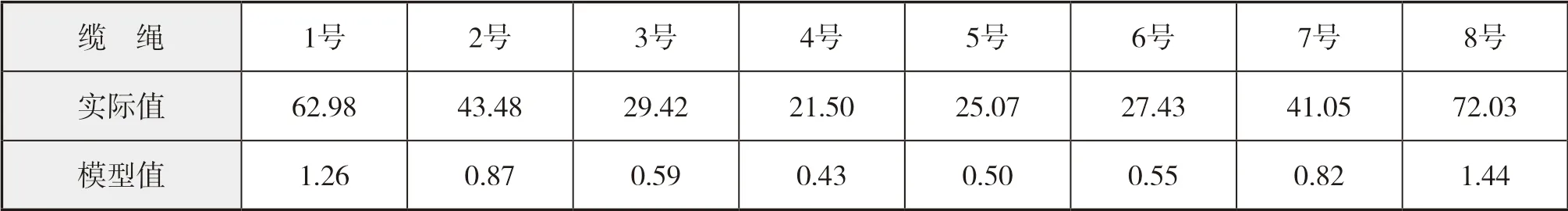

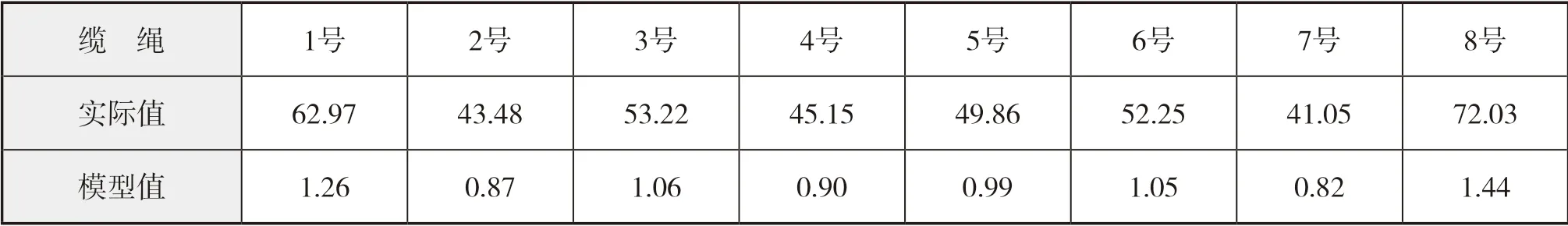

本文基于8 根缆绳的系泊方式,将1~8 号缆绳的张力计算结果示于表4。

从表4 中的缆绳张力结果分析,最大张力出现在A1 工况6 号缆绳处,为93.897 t。与表2中的舾装数规定的缆绳破断力相比,3 级海况上限时,两组工况仿真结果中的缆绳张力均大于618 kN(63.06 t),并且缆绳最大张力均出现在该6 号短横缆。

基于8 根缆绳的系泊方式,结合表4 中的仿真结果,三级海况下缆绳上产生的最大张力为93.897 t,因此初步将本船的系泊缆绳选定为超高分子聚乙烯缆,破断负荷为97.85 t。

为进一步验证该系泊方案的合理性及科学性,本文后续将重点介绍通过水池模型试验对本船系泊模式的研究及优化改进。

2 多系泊模式优化

2.1 试验条件和内容

2.1.1 试验条件

(1)水位:码头设计高水位为+4.31 m,设计低水位为+0.43 m,试验时取平均设计水位+2.37 m。

(2)潮流:主流向基本与海岸平行,最大流速为0.51 m/s。

(3)波浪:为方便对比分析,本文仅选择几种典型波浪工况进行分析对比:有义波高1.069 m、1.291 m、1.37 m;谱峰周期分别为8.59 s、15.37 s、10.902 s。波浪方向为首斜浪135°。

(4)风速:22 m/s、25 m/s。

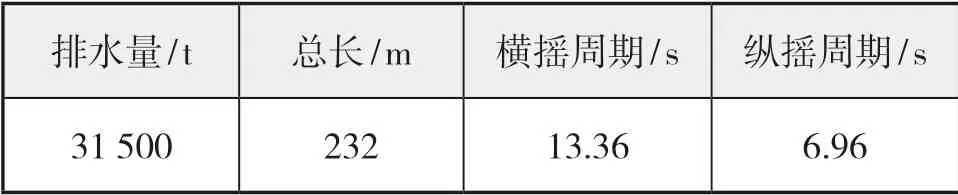

(5)试验船型:按照本船的使用需求,本船试验时取满载状态,船舶的主要参数见表5。

表5 试验船型主要尺度及有关参数

(6)系泊缆:本船采用直径40 mm 的超高分子聚乙烯缆,破断负载97.85 t。

(7)码头结构及系缆设施:码头型式为突堤重力式;码头采用1 500 kN 系船柱,间距25 m,系船柱距离码头边缘1.5 m。码头的长度、宽度可认为足够大。

2.1.2 试验内容

基于图1 中的系泊模式开展风浪流联合作用下的船舶系缆力及船舶六自由度运动,并根据试验结果开展系泊模式的优化及试验验证。

2.2 模型相似

根据船舶尺度和海洋工程水池模型试验设施条件与能力,选定实体和模型之间的缩尺比为λ= 50,保证实物与模型之间重力相似及惯性相似。波高、波长、水深均按缩尺比λ计算;时间缩尺比λT=λ0.5,力缩尺比λF=γ λ3,惯性矩缩尺比λJ=γ λ5,质量缩尺比λM=λ3,横摇及纵摇周期缩尺比λT=λ0.5。

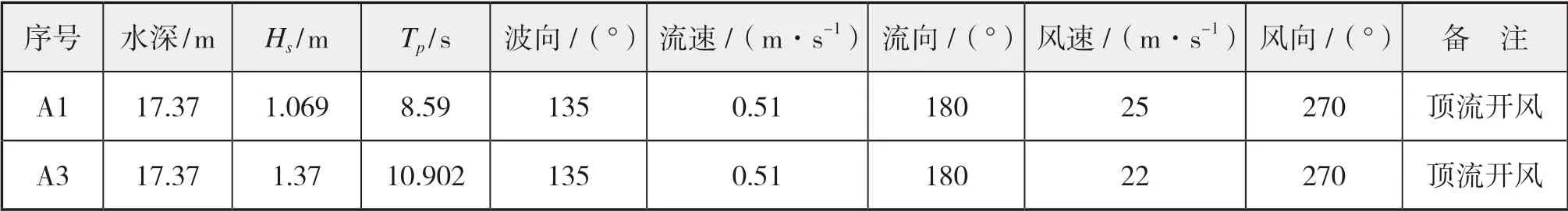

2.2.1 系泊缆绳“负荷-伸长”非线性弹性特性模拟

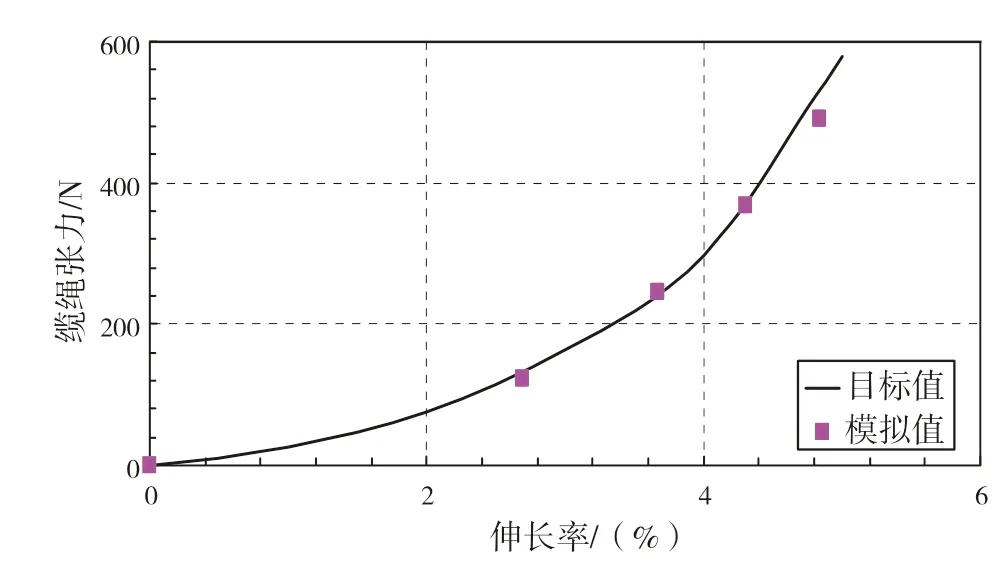

试验中采用两根轻质弹簧A、B 串联来模拟目标缆绳的弹性系数。模拟结果见图2。

图2 缆绳非线性特性模拟

从图中比较可以看出模型试验较好地模拟了本船超高分子缆的非线性拉伸弹性特性。

2.2.2 船舶模拟

船舶的模拟按重力相似满足以下条件:几何相似、静力相似和动力相似。

2.2.3 码头模拟

码头原型为重力突堤式码头,码头设计横截面见图3。试验中码头模型具有较大的刚度、强度和质量,不会因波浪作用而有任何移动和变形,并能模拟实际码头波浪90°入射后的反射情况。

图3 码头横截面

2.3 海洋环境条件模拟

海洋环境条件坐标系定义如下:船艉至船艏方向定义为0°,顺时针为正。

2.3.1 潮流模拟

试验时以恒定流模拟码头出现的最大流速0.51 m/s,潮流方向与码头平行,潮流模拟值为0.072 m/s。

2.3.2 风速模拟

实际风速取22 m/s、25 m/s,试验时通过轴流风机模拟风,经过风速仪测量标定水面以上0.2 m(实际值为10 m)的平均风速为试验模型值,模型值为3.11 m/s、3.536 m/s。

2.3.3 波浪模拟

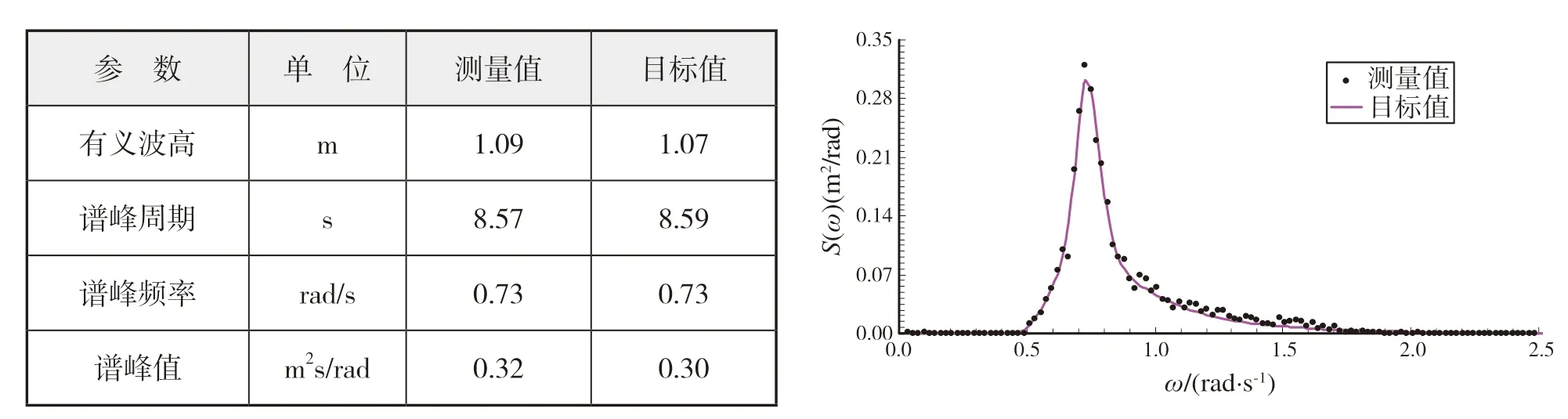

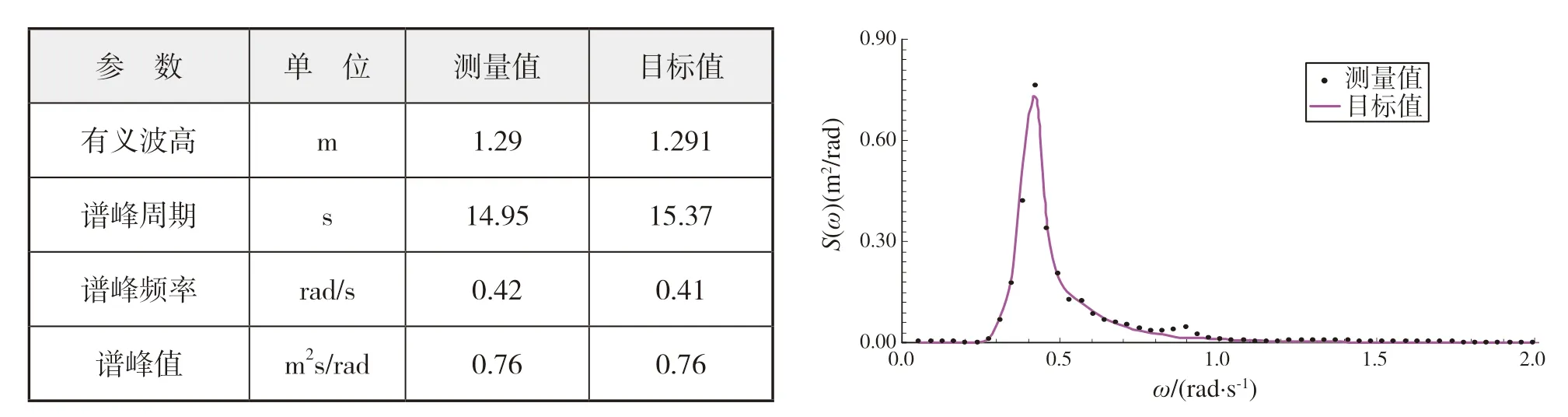

波浪模拟通过调节造波机摇板的振幅及周期来实现,同时在船舶所在位置采用电阻式浪高仪实时测量波浪的波面升高和周期。波浪选用JONSWAP谱,谱峰参数选择3.3;试验波浪采样时间不小于8.5 min,采样频率25 Hz,采样点不少于16 500 点,有义波高和谱峰周期误差控制在5%以内。

图4 -图6 为目标波浪与模拟值得对比图像。

图4 有义波高1.07 m波浪模拟结果

图5 有义波高1.291 m波浪模拟结果

图6 有义波高1.37 m波浪模拟结果

2.4 试验结果及分析

2.4.1 系泊模式1 试验结果及分析

(1)系泊模式及试验工况

采用图1.1 中传统的系泊模式,试验中每根缆绳的预紧力不超过缆绳破断力的10%;系泊缆的长度模拟见下页表6。

选取2 组典型试验工况,见下页表7。工况A1、A2 环境条件与仿真计算中的01、02 工况一致,不同点在于模拟水深为17.37 m,比仿真工况水深15 m 略大。

(2)试验结果

缆绳张力结果见下页表8,船体运动见下页表9。

表6 系泊模式1下缆绳长度模拟m

表7 试验工况1

表8 缆绳张力1

表9 船体运动值1

(3)试验分析

根据两组工况的缆绳张力结果分析,缆绳张力较大值主要出现在艏部短横缆、尾部短艉缆、短倒缆上,并且缆绳受力分布极不均匀;A1 工况缆绳最大张力值为125.563 t,A2 工况缆绳最大张力值为315.444 t,均超过本船缆绳破断力。

A1 工况采用2 年一遇的短周期波,A2 工况采用50 年一遇的长周期波,虽然波高幅值相差不大,但从表8 -表9 中可以看出,长周期波对缆绳张力、船体运动幅影响甚大,能引起上述值大幅增加。

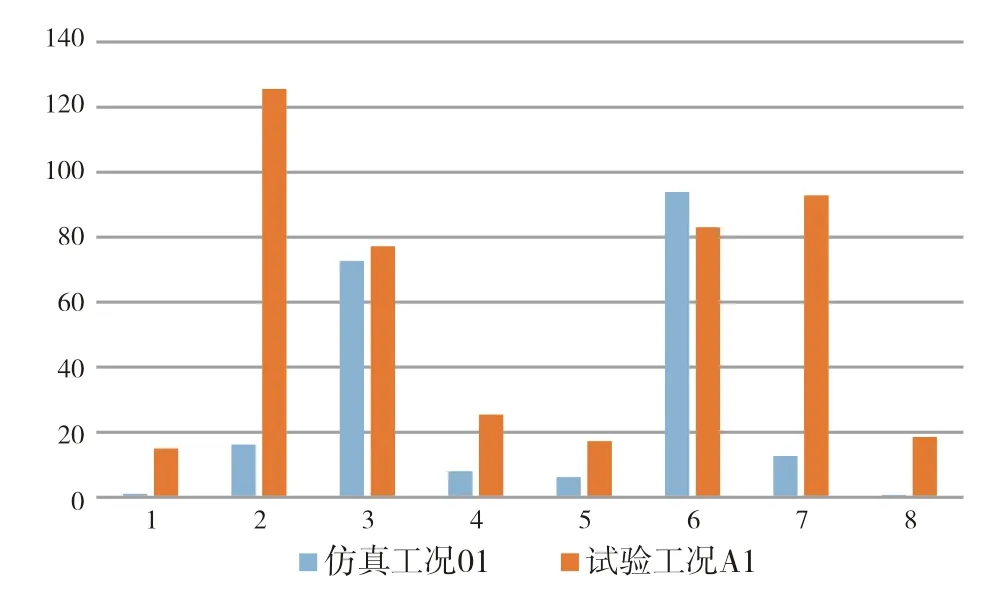

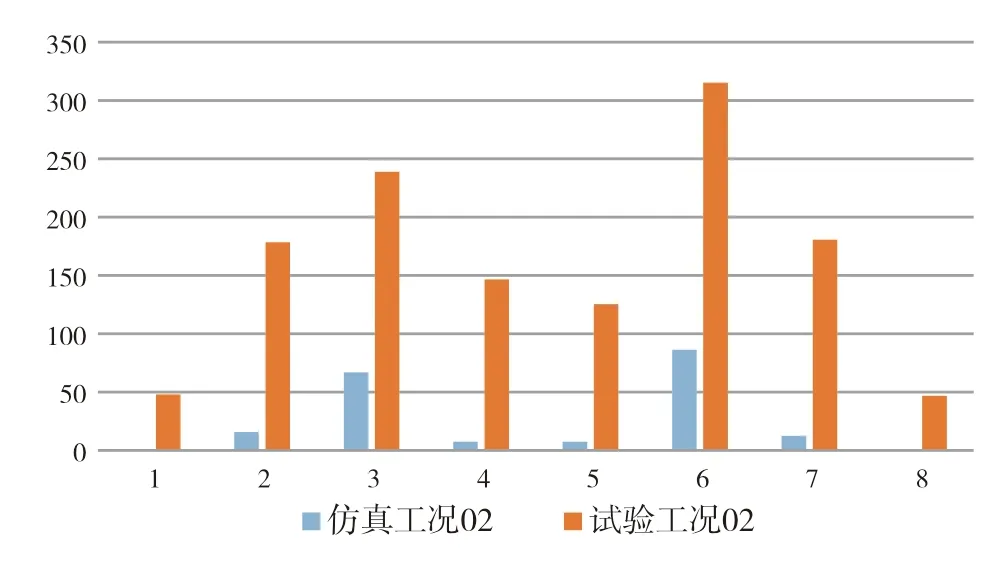

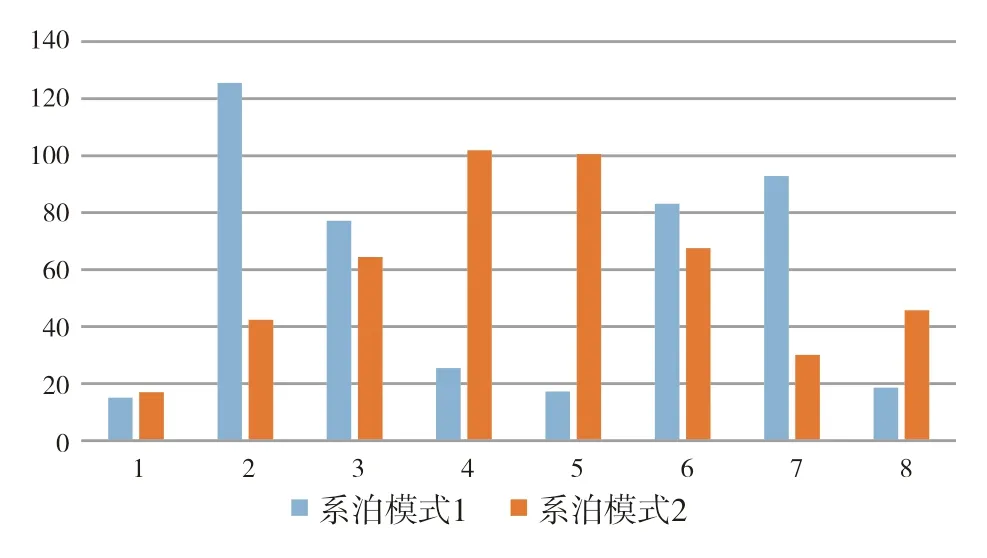

试验工况A1 与仿真工况01、试验工况A2 与仿真工况02 的缆绳张力对比见图7、下页图8。

图7 A1工况与01工况缆绳张力对比

从图7 和图8 中可以看出,模型试验结果中的缆绳最大张力远大于仿真试验结果;图8 中可以看出仿真试验结果并未体现出长周期波对缆绳张力的巨大影响。

图8 A2工况与02工况缆绳张力对比

按照模型试验结果分析,系泊模式1 的系泊方案及缆绳配置并未达到本船3 级海况系泊的要求,因此需要从优化系泊模式或增大系泊缆破断负荷两方面对本船的系泊设计展开优化设计。

由图7 可见:系泊模式1 下的缆绳张力受力极不均匀,短缆的张力过大,而长缆的利用率却很低,具备通过优化系泊缆布置提升整体系泊能力的可行性,考虑到增大系泊缆强度将导致系泊设备选型及结构加强困难,因此选择通过优化系泊模式1 来提高本船的码头系泊能力。

2.4.2 系泊模式2 试验结果及分析

(1)系泊模式及试验工况

基于系泊模式1,项目组增加了艏部2 号、3号短缆和艉部6 号短缆的长度,使2 号至6 号缆的长度尽量相当,并取消了短横缆,如图9 所示。试验中每根缆绳的预紧力不超过缆绳破断力的10%。

系泊缆的长度模拟见表10。

选取2 组典型试验工况见表11。

(2)试验结果

缆绳张力结果见表12。

船体运动值见下页表13。

图9 系泊模式2

表10 系泊模式2下缆绳长度模拟m

表11 试验工况2

表12 缆绳张力2

表13 船体运动值2

(3)试验分析

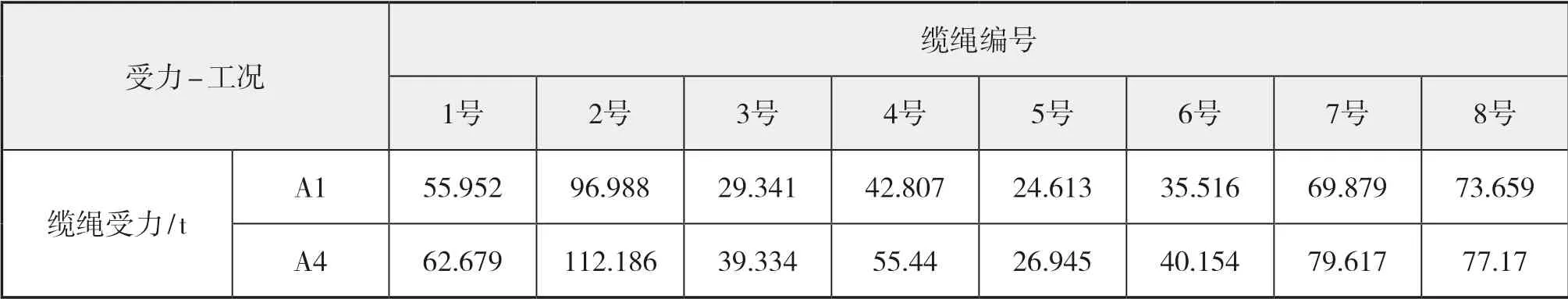

根据试验结果,相同工况下A1 下,系泊模式1、2 下的缆绳受力对比见图10。

图10 A1工况下系泊模式1、2的缆绳受力对比图

从试验结果及图10 可以看出,系泊模式2 中的缆绳最大张力为101.923 t,比系泊模式1 中最大张力125.563 t 约下降18.83%,但仍略大于本船系泊缆的破断强度。

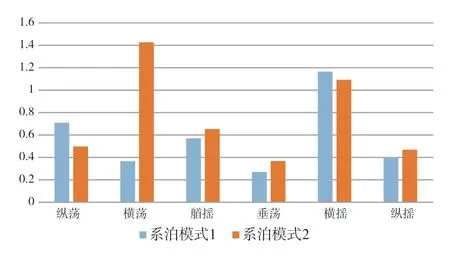

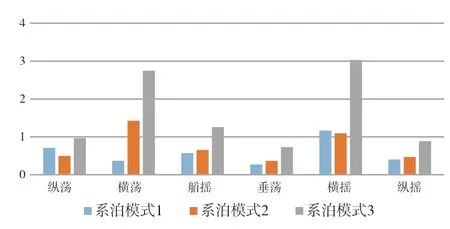

在相同工况A1 下,系泊模式1、2 下的船体运动对比见图11。

从图11 中分析可以看出,系泊模式2 下的横荡运动显著增加,其他运动幅度与系泊模式1 基本相当。本文分析,系泊模式2 中横荡运动显著增加与取消短横缆有关。

在A3 工况下,波高幅值提高至1.37 m,风速下降至22 m/s,从计算结果看,缆绳最大值达到160.413,同样超过缆绳破断力。

图11 A1工况下系泊模式1、2的船体运动对比图

整体来看,系泊模式2 的系泊能力较系泊模式1 有一定幅度的提升,通过增大艏艉短缆的缆绳长度使整体缆绳长度趋于均匀,能够有效地提高码头系泊能力,但带来的问题是导致船舶横荡运动变大,为进一步降低缆绳的受力,需对系泊模式2 再次进行优化。

2.4.3 系泊模式3 试验结果及分析

(1)系泊模式及试验工况

基于系泊模式2,进一步增加了艏部3 号、4号缆绳和艉部5 号、6 号缆绳的长度,使8 根缆绳整体在长度上更为接近,形成系泊模式3,如图12所示。试验中每根缆绳的预紧力不超过缆绳破断力的10%。

系泊缆的长度模拟见表下页14。

选取2 组典型试验工况,见下页表15。

图12 系泊模式3

表14 系泊模式3下缆绳长度模拟m

表15 试验工况3

(2)试验结果

缆绳张力结果见表16,船体运动值见表17。

表16 缆绳张力3

表17 船体运动值3

(3)试验分析

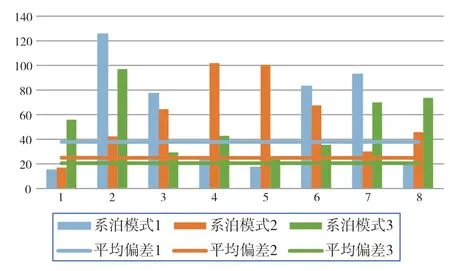

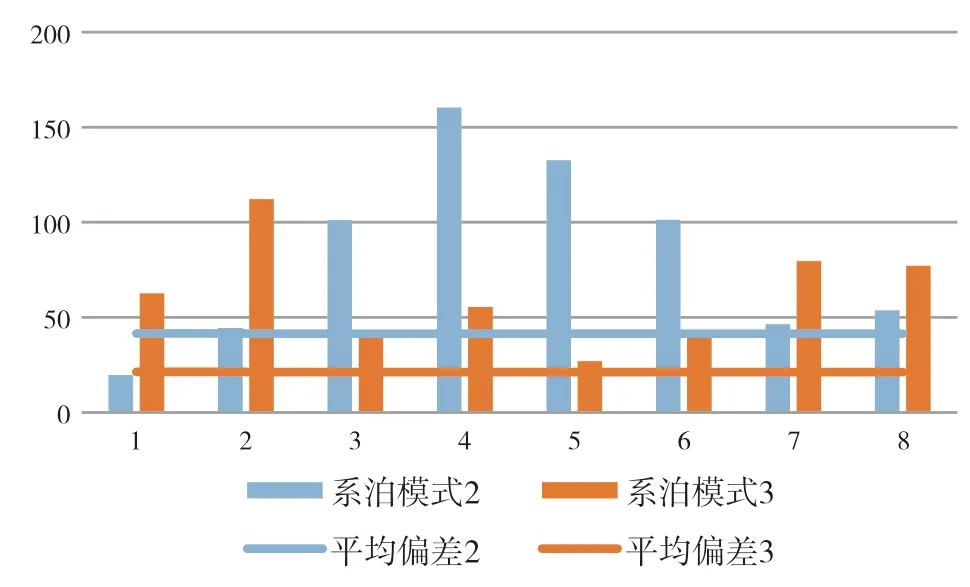

根据试验结果,相同工况下A1 下,系泊模式1、2、3 的缆绳受力对比见下页图13;不同系泊模式下的缆绳实际长度对比见下页图14。

从图13 中可以看出,系泊模式3 中的缆绳最大张力为96.988 t,相比较系泊模式1 中最大张力下降22.7%,相比较系泊模式2 中最大张力下降了约4.84%,并且小于本船缆绳破断力,整体系泊能力更强,具备3 级海况上限浪高下码头系泊的能力,能够达到本船使用要求。同时通过对比图13中不同系泊模式下的缆绳受力平均偏差值得出,系泊模式3 缆绳受力平均偏差最小,不仅整体系泊能力更强,而且缆绳受力更加均匀。

本次模型试验中,系泊模式的优化主要在于调整短缆的长度,使整体8 根缆绳的长度趋于相当,并未增加系泊缆的破断强度。从图14 中可以看出,系泊模式3 中的各缆绳长度分布更均匀,对应于图13 中的该系泊模式下缆绳最大张力最小,缆绳受力也更均匀。

相同工况A1 下,系泊模式1、2、3 下的船体运动对比见图15。

图13 A1工况下系泊模式1、2、3的缆绳受力对比图

图14 不同系泊模式下的缆绳长度对比图

图15 A1工况下系泊模式1、2、3的船体运动对比图

图16 A3、A4工况下的缆绳受力运动对比图

通过图15 对比船体运动幅值得出,系泊模式3 下的横荡、横摇大幅增大,并且其它运动幅值也有一定幅度的增加。

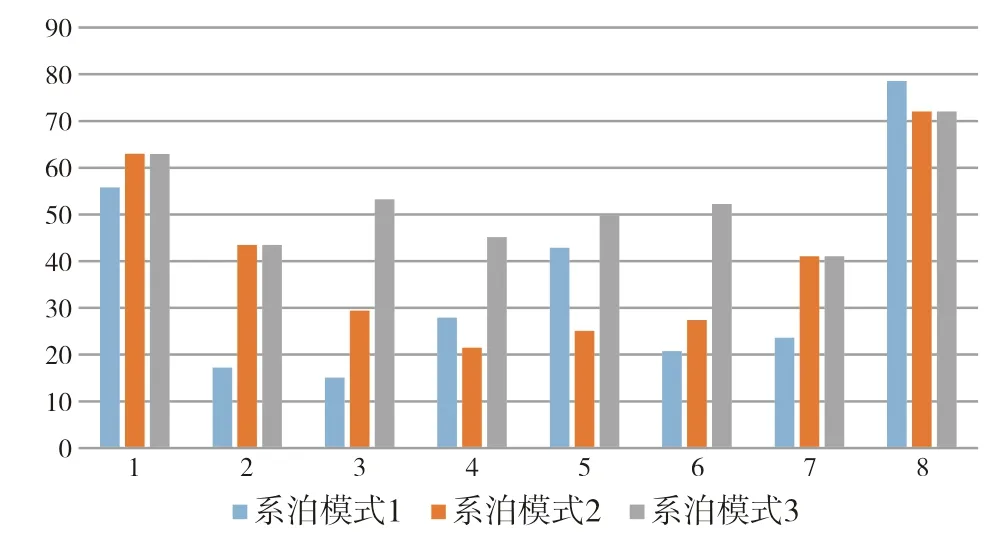

工况A4 下的缆绳受力与系泊模式2 中工况A3 的缆绳受力对比见图16。

A4 工况与A3 工况相比,风速提高到25 m/s,环境条件更加恶劣,但从图16 中可以看出,A4 工况下的缆绳最大张力比A3 工况下的缆绳张力大幅降低,通过查表12、表16 并计算求得缆绳最大张力约下降30.06%,且A4 工况缆绳张力的平均偏差大幅小于A3 工况,缆绳受力均匀性更好。

基于系泊模式3 下的试验结果,得出通过调整缆绳长度使缆绳长度尽量保持均匀,避免短缆出现,可以明显的提高缆绳受力均匀性和整体系泊能力;在未增加系泊缆强度的情况下,通过优化系泊模式使本船在码头具备了3 级海况上限下系泊的能力,同时也明确了本船系泊缆配置数量及破断负荷(97.85 t)。

3 结 语

(1)针对受风面积特殊的船型,在前期的系泊设计过程中,LR 规范中的舾装数计算相比较CCS钢规参考性要强,前者可以涵盖特殊船型所有的正风面积计算。

(2)由于舾装数公式的基础未包含波浪影响,以本船特殊船型为例,在基于风浪流联合作用的码头下进行系泊模式设计时,缆绳的破断力必须相应提高,提高幅度可参考水动力仿真软件进行目标工况下的计算评估,本船仿真后的缆绳最大值较舾装数要求值约高出48%。

(3)相同工况下,模型试验的缆绳张力最大值大幅高于仿真计算结果,尤其是长周期波影响下的缆绳张力;从科学性、准确性角度考虑,特殊船型下的系泊能力建议通过水池模型试验进行最终的验证及优化。

(4)从试验结果分析,传统系统模式下的短缆最容易出现张力极值,引发系泊缆的断裂,整体缆绳受力均匀性差,降低了系统的系泊能力。

(5)从模型试验中对系泊模式的优化方式及试验结果分析,取消短缆,调整缆绳的长度,使各缆绳的长度趋于相当,能够显著提高系泊能力和缆绳受力均匀性;缺陷在于短横缆的缺失导致船体的横荡、横摇运动增大。

(6)通过模型试验中对系泊模式的优化及验证,最终明确了本船的系泊缆破断负荷为97.85 t,码头系泊模式参照系泊模式3(见图12)。按照试验结果,可以满足风25 m/s、浪高1.069 m(三一波高)、流速0.51 m/s 环境条件下的码头系泊,达到了3 级海况系泊的要求,为实船的码头系泊提供了有力的技术支撑。

(7)基于短缆缺失造成的船体运动幅值大的缺陷,本文认为通过优化码头系船柱布置,使船舶停靠时能够拉出长横缆,在提高整体系泊能力的同时,可以解决船体运动幅值大的问题。但该设想尚未验证,将在后续船的模型试验中进行验证。

本船为设有边岛式上建和大型外飘舷台的特殊船型,受风载影响明显,且停泊码头同时存在风浪流三种环境载荷。本文通过开展理论初步设计、仿真计算研究和模型试验研究,形成了科学合理的适用于本特殊船型系泊系统的设计流程,降低了因舾装数忽略波浪影响而给系泊设计带来的风险,并为实船的码头系泊提供可信的试验结果,同时也可为其他特殊船型的系泊系统设计提供参考。