综放工作面过陷落柱加固机理及注浆技术

徐 泽

(晋城煤业集团赵庄煤业,山西 晋城 048000)

赵庄二号井西翼盘区地质情况复杂,一个工作面回采期间至少需要通过3~5个大型构造,极易发生片帮、冒顶事故[1]。矿井一般采取两种处理办法:一种是临近或者揭露构造区时,在工作面切眼内向煤壁和顶板施工浅孔,注化学浆,但化学浆成本较高[2],扩散范围有限,且需要工作面停采提供施工时间,停采将引起煤岩体破坏程度加剧;另一种是超前工作面一定距离,在顺槽内对构造区施工深孔,采用普通水泥预注浆,但普通水泥细度差、离析泌水、凝固及强度增长缓慢,注浆效果欠佳[3]。计划以赵庄二号井2309工作面过陷落柱为研究对象,分析陷落柱加固机理,探索预注浆加固技术,以期能够防止片帮、冒顶,保障工作面安全回采。

1 工程背景

赵庄二号井2309工作面开采3#煤层,走向长度1465.6m,倾斜长度155.7m,煤层平均厚度为4.2m,采用综采放顶煤后退式采煤法。工作面机采高度2.8m,放顶煤厚度1.8m。布置23091、23092两条顺槽,均沿3#煤层顶板留底煤掘进,巷道断面宽×高=5×3.1m。

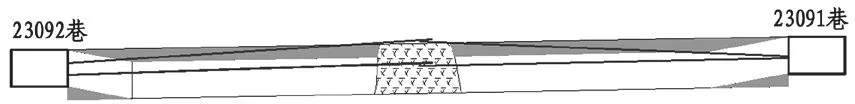

在工作面回采过程中,将通过JDF69、F121、JDF70、F119断 层,JDX16、X40、X41、X42陷落柱等构造,如图1所示。矿方评估认为,过JDF69、F121、JDF70、F119断层对回采影响不大,X40、X41、X42陷落柱影响范围过大,计划绕过重开切眼,通过JDX16陷落柱时,将会对回采造成重大影响,必须进行加固处理。

JDX16陷落柱长轴60m(回采进度805~865m),短轴49m(距离23091巷46~95m)。

2 陷落柱失稳机理及加固方式

2.1 过陷落柱围岩失稳机理

陷落柱内部松散堆积,应力场与正常岩层明显不同,从里到外依次可以划分为应力降低区、应力升高区、原岩应力区。工作面过陷落柱,是工作面超前支承压力与陷落柱围岩支承压力耦合的发生、增强、变弱、结束过程,使陷落柱经历5个阶段,即:耦合前的应力正常阶段、进陷落柱边缘的应力升高阶段、到达陷落柱中部破碎区的应力降低吸收阶段、出陷落柱边缘的应力二次升高阶段、完全出陷落柱后的应力恢复阶段[4]。其中在应力升高阶段和应力二次升高阶段,将会对采场围岩产生重大影响,当围岩结构松散破碎、承载能力不足时,将会发生片帮、冒顶现象。构造与工作面位置关系示意图如图1所示。

图1 构造与工作面位置关系示意图

2.2 陷落柱加固机理

陷落柱加固根本在于提高内部破碎煤岩体的承载能力。注浆为一种有效手段,浆液以充填、渗透、劈裂等方式,驱走裂隙中的水分或空气,使裂隙煤岩体胶结成一个整体,改善物理力学性能,提高完整性,改善弱面的力学性能,提高裂隙的粘聚力和内摩擦角,增大岩体内部块体间相对位移的阻力,从而提高围岩的整体稳定性。

2.3 陷落柱注浆加固方式

以往采用的在切眼内进行化学浆浅孔注浆,根本上讲是一种应急措施,存在反应高温、成本较高、施工缓慢、影响回采等诸多问题。

近年来,晋煤集团开始专注于构造区超前深孔预注浆技术研究,即超前工作面一定距离,在两顺槽内向陷落柱施工深孔,采用高性能注浆材料进行注浆加固,钻孔覆盖面积大,施工时间充足,非常适宜工作面片帮、冒顶预防的需要。

构造区注浆分为两步:第一步为浅部裂隙封堵,采用速凝早强的注浆材料浅孔注浆,目的是封闭浅部漏浆通道,避免深孔注浆时大量漏浆;第二步为深部高压注浆,采用高强高渗注浆材料,在高注浆压力作用下,充分渗透加固。

3 注浆加固方案

3.1 加固范围

JDX16陷落柱长轴60m(回采进度805~865m),前后边缘各多加固10m,实际加固范围为80m(回采进度795~875m)。

3.2 深孔加固层位

根据“控帮立顶”加固思路,钻孔布置为上、下两排,下排孔加固层位为煤壁中上部,加固煤壁防止片帮;上排孔加固层位为煤壁上方0~3m的顶板,提高顶板完整性,防止冒落。

3.3 钻孔布置方案

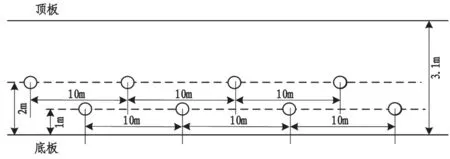

(1)浅孔布置方案

钻孔上、下两排矩形布置,上排孔开孔高度距离底板2m,钻孔间距2m,垂直于煤帮;下排孔开孔高度距离底板1m,钻孔间距2m,垂直于煤帮。两顺槽各布置82个浅孔,孔深均为8m,孔径均为42mm。浅孔布置平面图如图2所示。

图2 浅孔钻孔布置示意图

(2)深孔布置方案

深孔钻孔参数主要依据上述分析的钻孔布置层位,在倾向剖面图上依次绘制出煤层起伏曲线、支架变坡曲线、钻孔,从而确定钻孔参数,如图3所示。由于煤层在走向和倾向上近水平,大大减小了钻孔设计难度。

图3 上、下两排钻孔加固层位示意图

深孔钻孔上、下两排,上排孔开孔高度距离底板2m,仰角2.5°,钻孔间距10m,孔径Ф75mm;下排孔开孔高度距离底板1m,仰角1.5°,钻孔间距10m,孔径Ф75mm,孔深均为80m。两顺槽各布置17个钻孔,钻孔布置平面图如图4所示。

图4 深孔钻孔布置示意图

3.4 注浆材料

浅孔注浆采用联邦加固(双液)注浆材料,分为A型和B型。使用时加水搅拌,水灰比0.8∶1,混合后约0~2min失去流动性,8~15min完全固化,2h强度超过10MPa,1d强度超过15MPa,能够有效封堵锚杆索孔、裂隙等浅部漏浆通道。

深孔注浆采用联邦加固(单液)注浆材料,细度1000~1200目。使用时加水搅拌,水灰比0.6:1,具备40min左右良好流动性,满足制浆、输送、扩散需要,超细化后浆液悬浮性好,不发生离析泌水,且能够进入微裂隙,40min之后逐渐胶凝,1d强度超过20MPa,3d超过40MPa。

3.5 注浆工艺参数

浅孔注浆压力2~4MPa,深孔以高压渗透注浆为主,终止压力15~20MPa。

4 工程量及效果考察

4.1 工程量

两顺槽共施工Ф42mm浅孔164个,进尺1312m,平均单孔注浆量0.2t,终止压力2~4MPa;共施工Ф75mm深孔34个,进尺2720m,平均单孔注浆量5t,终止压力15~20MPa。总计消耗注浆材料 202.8t。

4.2 效果考察

工作面在通过JDX16陷落柱后,揭露另一未探测到的构造区,未注浆加固。因此可以将地质正常区域、JDX16陷落柱区域、未注浆构造区3个区域回采情况作对比。

(1)片帮、冒顶统计

通过地质正常区域时,未发生冒顶,有轻微片帮现象,片帮深度300mm以内,连续架次不超过2架;通过JDX16陷落柱区域时,未发生冒顶,有片帮现象,片帮深度不超过500mm,连续架次不超过3架;通过未注浆构造区时,连续14架发生片帮、冒顶,片帮深度300~1000mm,冒顶高度200~800mm,工作面停采3d处理。

(2)工作面推进速度

通过地质正常区域时,平均推进速度3m/d;通过JDX16陷落柱区域时,平均推进速度2.2m/d,因需要处理陷落柱内大块矸核,影响推进速度;通过未注浆构造区时,片帮、冒顶问题严重,平均推进速度0.97m/d。

(3)经济效益

共消耗联邦无机注浆加固材料202.8t,充填裂隙空间约172.38m3,按照等体积换算,约相当于350t化学浆。化学浆按1.8万元/t,联邦无机注浆材料0.5万元/t,则本次注浆施工节省注浆材料费用为350×1.8-202.8×0.5=528.6万元,实施长度80m,平均每米节约注浆费用6.6万元。

5 结论

(1)陷落柱加固方式采用两顺槽超前深孔预注浆,注浆方式为浅部裂隙封堵和深部渗透注浆相结合。深孔下排孔加固层位为煤壁中上部,上排孔加固层位为煤壁上方0~3m的顶板,分别加固煤壁和顶板。

(2)介绍了联邦加固(双液)注浆材料和联邦加固(单液)注浆材料,前者用于浅孔注浆、深孔封孔,后者用于深孔注浆。

(3)通过JDX16陷落柱区域时,未发生冒顶,片帮深度不超过500mm,连续架次不超过3架,推进速度2.2m/d;通过未注浆构造区时,连续14架发生片帮、冒顶,片帮深度300~1000mm,冒顶高度200~800mm,平均推进速度0.97m/d。