压气机角区分离流动机理及控制方法研究

■ 李博 / 中国航发研究院

压气机角区分离是一种常发生于轴流压气机“吸力面—端壁”角区的三维分离现象。压气机角区分离会引起流场堵塞及流动损失,严重时更会引起角区失速,对压气机的性能产生极大影响。随着压气机单级负荷的不断提升,压气机角区分离问题变得日趋严重。

压气机角区分离流动机理

截至目前,针对压气机角区分离现象已进行了大量的试验与数值模拟研究。普遍认为,压气机角区分离的形成源于快速增长的端壁边界层与二次流的相互作用,导致大量低能流体在角区附近堆积,由此引发了角区分离。端壁边界层的快速增长与压气机通道中的流向强逆压梯度密切相关,而二次流的形成属于压气机叶片通道中典型的三维流动现象,不仅与通道内的压力梯度相关,还与通道中各种涡系的产生与发展密切相关。

压气机叶片通道内存在流向、展向和周向的压力梯度。例如,假设忽略周向压力梯度在叶高方向的变化时,在子午面中的主流流线上,周向的离心力与压力梯度处于平衡状态,然而在边界层内,由于边界层内较低的流体速度,周向的离心力不能与压力梯度相平衡,这就导致了向吸力面运动的二次流的产生。

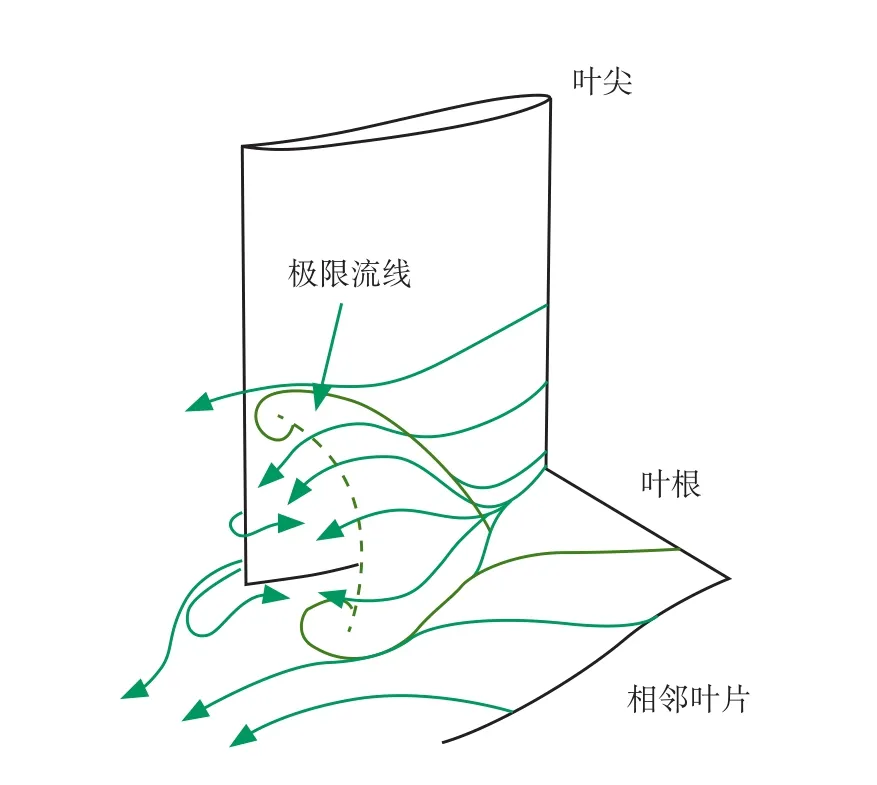

在叶片前缘处产生的马蹄涡也是影响叶片通道内二次流的重要涡系。由于在叶片前缘滞止点处压力梯度大于0,流体在靠近前缘的部位会产生减速。边界层外的高速流体会进入边界层取代其中的低速流体,在压力作用下,流动会向端壁发展。与此同时,原先靠近端壁的流体在强逆压梯度下无法继续附着在端壁上,流动产生了分离。这两种流动现象的相互作用导致了马蹄涡的形成,并在叶片通道内分成两支发展,如图1所示。靠近叶片压力面的马蹄涡分支在周向压力梯度的作用下被推向相邻叶片的吸力面。由于马蹄涡与通道涡的旋转方向相同,马蹄涡被增强,靠近叶片和端壁的低能流体被吸入马蹄涡内。因此,马蹄涡和通道涡成为了影响叶片通道内流动损失的重要涡系。

图1 通道内马蹄涡的发展

图2 角区分离流场结构

一个典型的角区分离流场结构如图2所示。分离在流向逆压梯度下,端壁上的涡结构形成了一个封闭的分离区,这个分离区由吸力面上的分离线和端壁上的分离线包裹构成。同时,还可以清楚地观察到分离区内产生的回流现象。通过端壁上的极限流线来观察三维角区分离时不难发现,在吸力面和端壁上同时存在逆向回流,分离区内的流动是极为复杂的。

在压气机中,三维角区分离根据其分离程度的不同,存在两类流态,如图3所示。左侧的流态为三维角区分离,在这种流态下,流动分离较弱,分离区内没有回流堵塞,损失相对较小。右侧的流态为三维角区失速,在这种流态下,流场内存在大面积的回流堵塞区。由角区分离演变到角区失速的过程会引起压气机工作状态的突变。

在多级压气机中,角区分离引起的流动堵塞还会极大地影响下游的流动状态。通过对不同流量系数下角区分离对一个两级压气机性能的影响的试验研究可以发现,从设计点到近失速点角区分离加剧,靠近端壁的损失也相应加剧。角区分离所引起的堵塞极大地降低了周向平均轴向速度。上游转子叶片的流动堵塞,引起了下游静子叶片的入口气流角的增大,由此引起了静子叶片通道内角区分离的产生。不难发现,在多级压气机中,级间的相互作用可能会引起巨大的总压损失和流动堵塞,并最终导致压气机的失速和喘振。因此,三维角区失速是引起压气机总压比降低、气流过偏转以及堵塞的重要原因之一。

压气机角区分离预测方法

目前,对三维角区分离/失速的预测方法主要是D因子法和数值模拟。

D因子法常用于压气机最初级的设计,可以提供最基本的参考。对压气机来说,D因子的取值应小于0.6,以保证压气机处于一个稳定的工作状态,否则压气机会趋于失速。同时,为了保证压气机达到一定的载荷,D因子取值也不能过低。

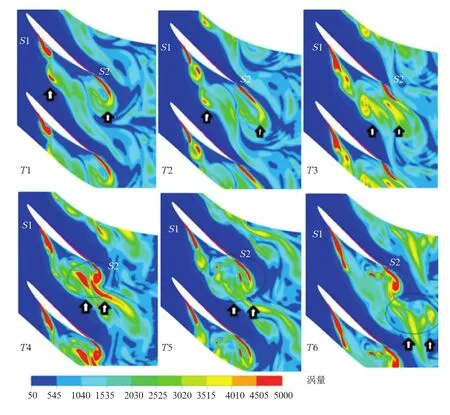

目前,用于压气机角区分离研究的数值模拟方法主要有雷诺平均方法(RANS)、大涡模拟(LES)和分离涡模拟(DES)三类。随着现代计算能力的提升,LES和DES在学术界已经得到了比较普遍的应用,图4展示了角区分离涡与尾缘脱落涡之间相互作用的DES非定常数值模拟。理论上,对于复杂流动,在选取比较合适的湍流模型的前提下,LES和DES可以给出比较可靠的流场解,但这两种方法的计算消耗通常过大,所以在叶轮机械设计过程中,DNS和LES方法很难得到大规模的工程应用,RANS方法目前仍然是最合适的工程计算手段。RANS计算的准确程度与流动条件密切相关。普遍的观点是,可以解决所有压气机相关流动问题的普适RANS模型是不存在的。目前常用的几类湍流模型在角区分离流动的模拟中给出的结果往往不是很令人满意,主要原因是在分离区内湍流具有极其复杂的特性,例如,各向异性、非平衡态以及能量逆流,且越靠近壁面,这些复杂特性就越显著,使得传统RANS方法很难对流场进行准确的预测。

压气机角区分离流动控制技术

图3 无角区失速和有角区失速情况下的极限流线图

图4 DES非定常数值解—角区分离涡与尾缘脱落涡之间的相互作用

为了降低流动损失,提高压气机性能和失速裕度,对压气机内的三维角区分离进行一定的流动控制是很有必要的。角区分离的流动控制技术也是目前主要的研究方向之一。基于是否向压气机引入额外的能量,流动控制技术被分为主动控制和被动控制两种。其中的一些流动控制技术已经被运用到实际的压气机设计中。

被动控制技术

被动控制技术包括旋涡发生器和叶根开槽。

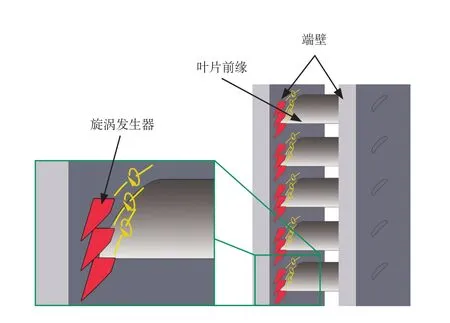

旋涡发生器的原理是利用生成的高强度涡结构,加强主流与端壁边界层内低能流体的掺混作用,从而提高边界层内流体动能,减少其在角区的堆积,从而抑制角区分离。旋涡发生器一般放置于叶片前缘上游附近,研究结果表明,在叶片前缘靠近吸力面一侧引入稳定的流向控制涡对角区分离的抑制作用最好。除此之外,控制涡的强度应该具备自动调节机制,以适应压气机不同工况下来流角度的变化。一种典型的旋涡发生器的安装设置如图5所示。

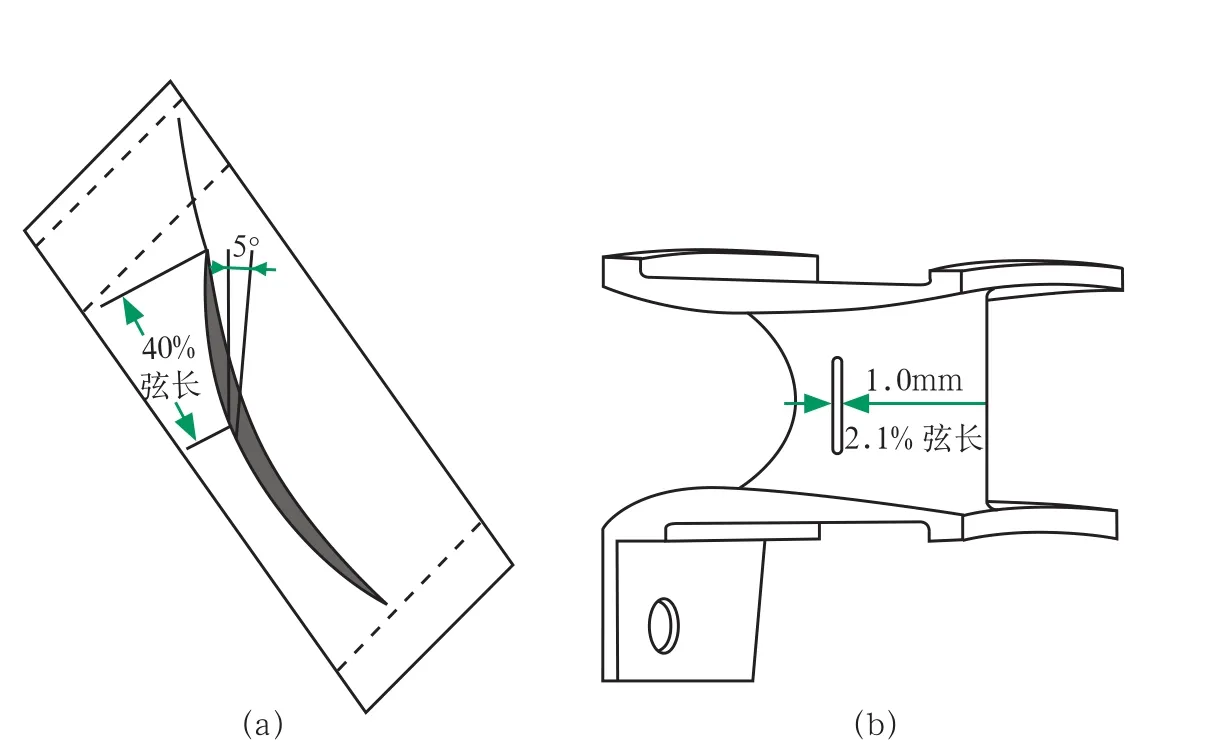

通过在叶根上开槽,如图6所示,可以使流体在压差的作用下由压力面射向吸力面,将高能流体射入失速区,从而改善压气机性能。展向的高度、弦向位置、开槽数量以及槽的几何形状是4个影响开槽效果的关键因素。初步研究结果表明,在槽的位置、面积和形状合适的条件下,叶根开槽可以有效地抑制角区分离,特别是在非设计工况,叶根开槽可以使压气机在宽迎角范围内稳定运行,从而扩宽压气机稳定工作范围。

图5 端壁上旋涡发生器的安装设置及生成的控制涡

图6 静子叶片开槽几何示意图

图7 4种不同的抽吸槽情况下的极限流线图

主动控制技术

主动控制技术包括边界层抽吸和等离子体控制。

边界层抽吸是通过放置于叶片吸力面上不同位置、不同大小、不同方向的单个或组合槽,将靠近“吸力面—端壁”角区边界层内的低能流体抽走,从而减少角区内低能流体的堆积,抑制三维角区分离。研究结果表明,在应用单个抽吸槽的前提下,处于端壁上的抽吸槽会比处于吸力面上的抽吸槽更好地抑制靠近尾缘的分离现象。而在抽吸流量相同的情况下,往往组合槽会比单个抽吸槽更能有效地抑制角区分离,且抽吸流量越大,此趋势越明显。除此之外,在大抽吸流量的条件下,来流边界层的抽吸对提升压气机性能更加有效。不同位置、不同大小的单个抽吸槽对角区分离的抑制作用如图7所示。

等离子体控制是一种新型的流场控制方法,引入等离子体可以改变流场的局部拓扑结构,从而改善压气机通道内的流场结构。最新的研究结果表明,等离子体的控制作用与其自身的频率、电压、充能密度等因素密切相关。等离子体电压的提高会带来更好的控制效果,但功率损失也会更大,同时当电压到达一定程度之后,等离子体的控制效果也会达到饱和。针对三维角区分离的流动控制,当等离子体控制恰巧作用在角区分离点上游位置时,其对角区分离的抑制作用最强。在吸力面上等离子体控制不仅能抑制角区分离,还能在一定程度上抑制叶型分离现象。吸力面等离子体控制对流场的改善作用更强,能够更好地减小总压损失。而端壁上的等离子体控制能够更有效地减弱流动堵塞,提升压气机增压比。无论是在端壁还是在吸力面上,周向等离子体控制的效果都要远强于流向等离子体控制。

结束语

随着数值计算能力的不断提升以及先进试验测试技术的应用,对角区分离机理的认识也愈发深入,而基于这些认识所发展的各种主被动控制方法均实现了一定的控制效果。目前,角区分离的流动控制手段多用于叶片吸力面和端壁,吸力面流动控制可以增强吸力面边界层流体抗分离能力,而端壁流动控制可以抑制通道内横向二次流,进而减少低能流体向角区的堆积。然而,当前大部分主被动控制方法的研究多是针对叶栅或单级低速压气机模型,其内部流动与真实压气机内部流动存在很大差异。同时,很多控制技术的研究仅着眼于其增益效果,未能客观分析引入控制手段后可能对压气机产生的负面影响。综上所述,角区分离流动现象极为复杂,影响其形成与发展的因素具有多样性,针对压气机角区分离的主被动控制技术的研究,急需密切联系工程实际开展进一步的工作。