半焦空气分级燃烧NOx排放试验研究

李 慧,杨 石,周建明

(1.煤科院节能技术有限公司,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;)

0 引 言

低阶煤经低温热解后的油气产品是具有高附加值的化工原料,加工过程产生的大量半焦粉主要作为燃料进行利用[1-3],若作为煤粉工业锅炉燃料[4-6],既可增加锅炉燃料来源,又有利于促进煤炭分质利用。由于半焦挥发分较低,着火和实现稳定燃烧较原煤需要更高的温度;此外,由于半焦的低挥发分,初期挥发分析出困难,且挥发分中还原性小分子物质含量较低,不利于煤粉工业锅炉燃用半焦NOx的控制。因此,需要通过多种技术措施,合理组织燃烧,从而降低NOx的生成。空气分级燃烧技术是将半焦粉燃烧空气分阶段送入炉体,一般分为一次风、二次风及燃尽风,形成具有还原性气氛的主燃区和氧化性气氛的燃尽区,燃烧生成的NOx在主燃区进行还原,半焦颗粒在燃尽区燃尽[7-9]。对于燃用半焦的NOx控制技术前人已进行了一定的研究,么瑶等[10-12]在循环流化床锅炉简化系统上研究了细粉半焦预热燃烧NOx生成特性,对一次风当量比、二次风量及位置、还原区长度等因素进行了考察,得出适用于循环流化床的半焦预热燃烧NOx排放特性。目前尚未有针对应用室燃技术的煤粉工业锅炉的半焦空气分级燃烧研究,包括结合应用逆喷式燃烧器的煤粉工业锅炉燃烧温度以及系统研究不同配风工况对NOx生成的影响,故采用两段式滴管炉将半焦粉在煤粉工业锅炉中的燃烧过程进行简化,以探究主燃区燃烧温度的影响以及合理的配风比例。研究表明,半焦在较高升温速率条件下,挥发分析出速率较快,挥发分中小分子物质较多,有利于快速着火[13-16]。针对煤粉工业锅炉燃烧器内具有高温回流区的特点,通过提高主燃区温度,加快半焦粉进入炉体后的升温速率,使其挥发分快速析出,增加挥发分中还原性小分子物质含量,空气分级燃烧技术的应用可实现半焦稳定燃烧同时控制NOx的生成[17-18]。因此,结合煤粉工业锅炉燃烧特点,探究较高主燃区温度下半焦空气分级燃烧NOx排放规律,选取合适的燃烧温度、合理的分级配风比例,是实现半焦在煤粉工业锅炉中稳定燃烧及降低NOx排放的关键。本文在自主搭建的滴管炉燃烧试验台架对半焦空气分级燃烧过程中NOx的排放规律进行研究,并从燃尽率、灰样微观结构等方面进行分析,为半焦应用于煤粉工业锅炉提供理论基础。

1 试验方法与设备

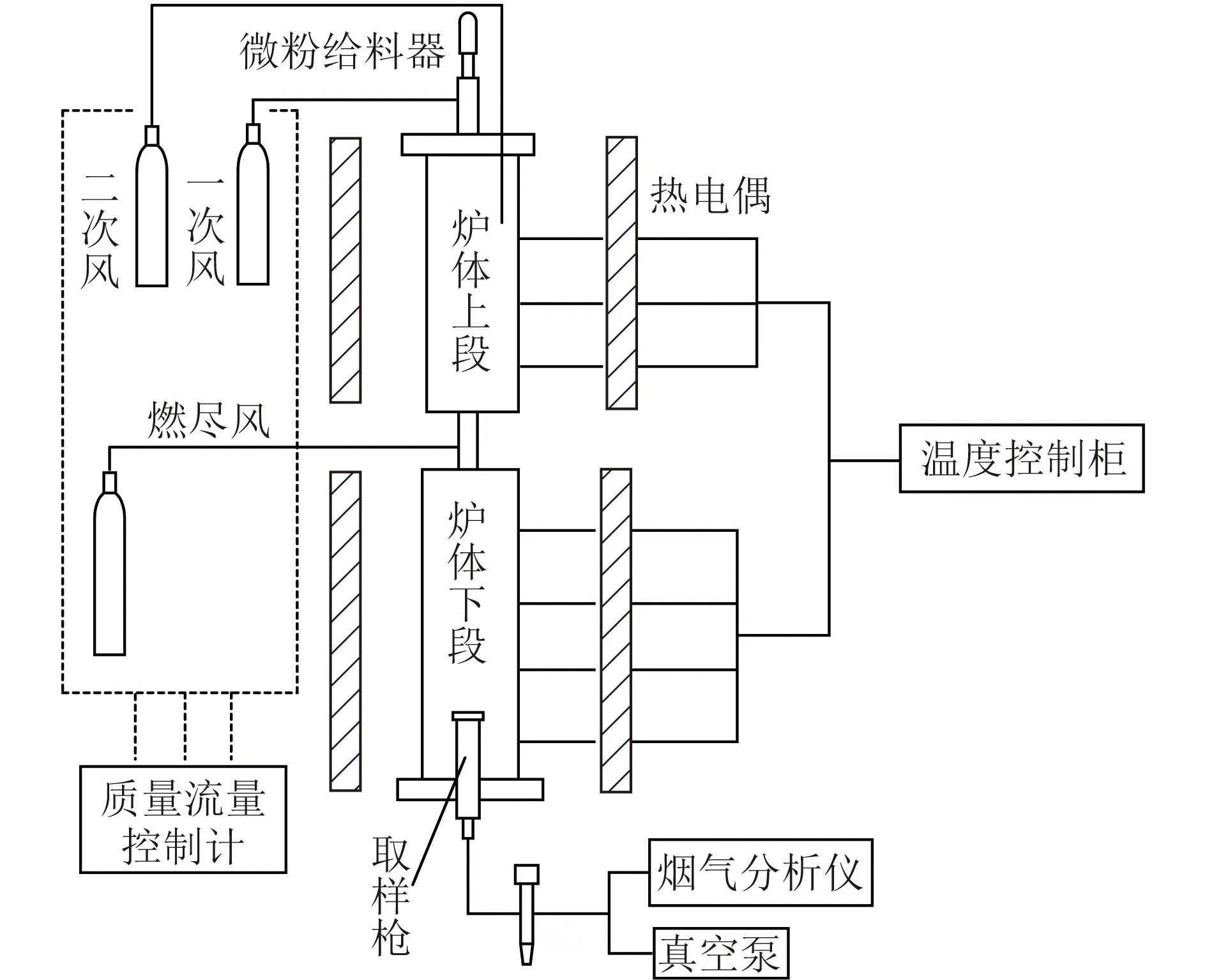

半焦的空气不分级及空气分级燃烧试验均在自主搭建的两段式滴管炉实验台架上进行。滴管炉系统如图1所示,炉体上段相当于煤粉工业锅炉的主燃区,最高温度1 600 ℃,炉体下段相当于煤粉工业锅炉的燃尽区,最高温度1 000 ℃;试验过程中由微粉给料器给料,给料精度±5%。实验台架配有配气系统、水冷系统及烟气测试系统以满足试验需要。

图1 滴管炉系统示意Fig.1 Schematic diagram of drop-tube furnace system

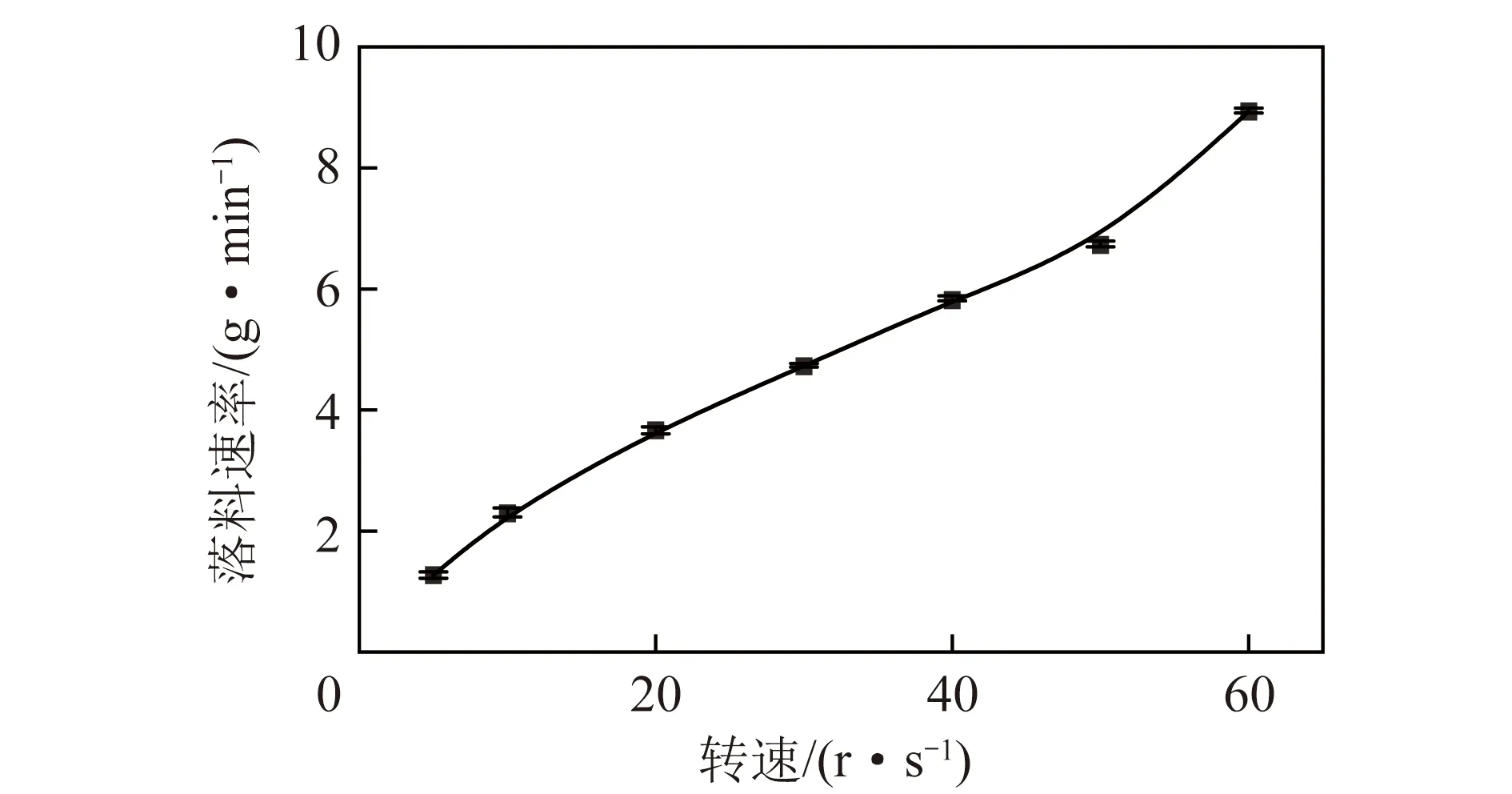

试验过程中滴管炉主燃区温度设置在1 000~1 400 ℃,燃尽区温度保持1 000 ℃。空气不分级燃烧试验过量空气系数为1.00~1.30;空气分级燃烧试验二次风比例在0.4~0.8,一次风保持5%(煤粉工业锅炉一次风比例为5%左右),通过改变二次风和燃尽风量来调节主燃区过量空气系数及配风比例,总过量空气系数为1.2;试验前对微粉给料器进行标定,结果如图2所示,给料速率为3.5 g/min。烟气数据在炉膛出口处测得,并按照O2含量6%标准进行折算。燃尽率采用耐驰STA449F3型热重分析仪测定,其计算方法为灰样中残留的可燃质含量占半焦总可燃质含量的百分数。

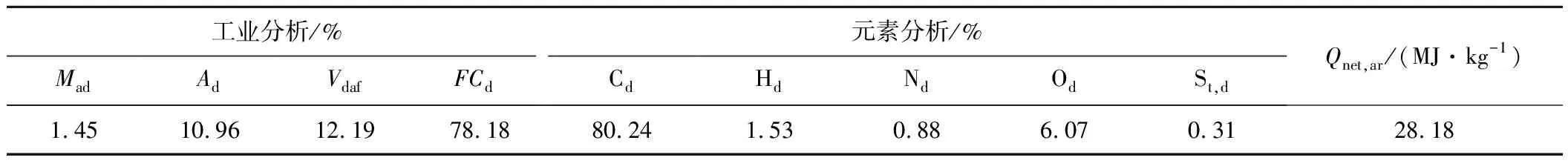

试验用半焦均制成200目(0.074 mm)的半焦粉。微量给料器要求物料为干燥粉末状,为了保证半焦粉给料连续均匀,将半焦粉于烘箱中烘干5 h。试验用半焦粉的工业分析和元素分析见表1。可以看出,半焦固定碳为78.18%,挥发分为12.19%,灰分为10.96%,挥发分较低,固定碳含量较高。

图2 微量给料器标定曲线Fig.2 Curve of rating test of the micro feeder

表1 半焦样品的工业分析及元素分析

2 试验结果与分析

2.1 空气不分级燃烧NOx生成规律

半焦的燃烧反应和燃烧过程中的NOx生成与还原反应均受化学反应速率及扩散速率控制,即受反应温度和过量空气系数控制。图3为半焦空气不分级燃烧炉膛出口处NOx浓度随温度和过量空气系数的变化。可以看出,在相同过量空气系数时,NOx浓度随主燃区温度的升高而增加。相同温度下,过量空气系数由1.0增到1.3时,NOx生成量逐渐增大。其中,过量空气系数由1.0增到1.15时,在主燃区温度1 000~1 400 ℃的5个试验温度下,出口NOx浓度分别增加了1 100%、673%、395%、256%、235%,说明在此过量空气系数范围内NOx生成量增加明显;空气过剩系数由1.15增加到1.30时,5个试验温度下出口NOx浓度分别增加了23.71%、25.60%、22.58%、25.75%、17.16%,可见在此过量空气系数范围内,NOx生成量增加较慢。其主要原因是由于空气一次性送入燃烧系统,在试验温度下,生成的NOx基本为燃料型NOx,主要由挥发分和焦炭N氧化而来[19-20]。随着温度升高,半焦升温速率加快,挥发分析出加快,燃烧过程加剧,挥发分中原子N和焦炭中N原子氧化生成NOx速率加快[9,13,19],但当过量空气系增加到一定值后,半焦的燃烧速度以及燃料N与O2的反应达到限度,因而,继续增大空气过剩系数,NOx生成速率未明显增加。

图3 空气不分级燃烧NOx生成规律Fig.3 NOx generation law in non-staged condition

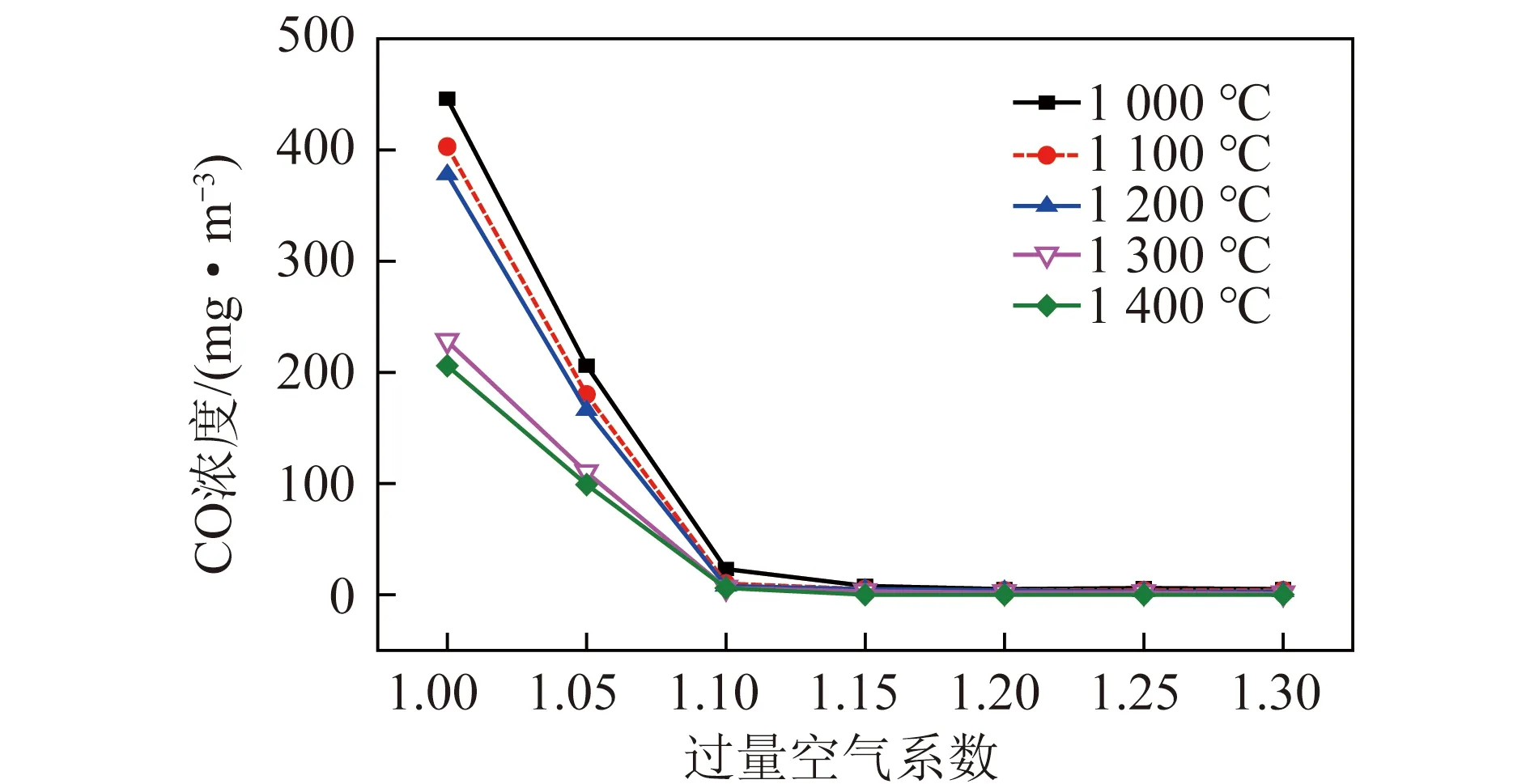

图4 空气不分级燃烧燃烧CO生成规律Fig.4 CO generation law in non-staged condition

空气不分级燃烧条件下CO生成规律如图4所示。可见,随着主燃区温度升高和过量空气系数增加,出口烟气中CO浓度下降,说明燃烧速率加快,燃烧更充分。空气过剩系数在1.00~1.15时,CO浓度升高明显;空气过剩系数在1.15~1.30时,CO浓度变化不明显,说明燃烧过程已达一定限度。该规律与NOx生成规律基本相同。由此可见,过量空气系数的增加不会使半焦的燃烧速率持续增加,在实际工业锅炉运行中,过大的过量空气系数会增加烟气带走的热量,降低锅炉热效率,在本文试验条件下,过量空气系数在1.2内为宜。

2.2 空气分级燃烧NOx生成规律

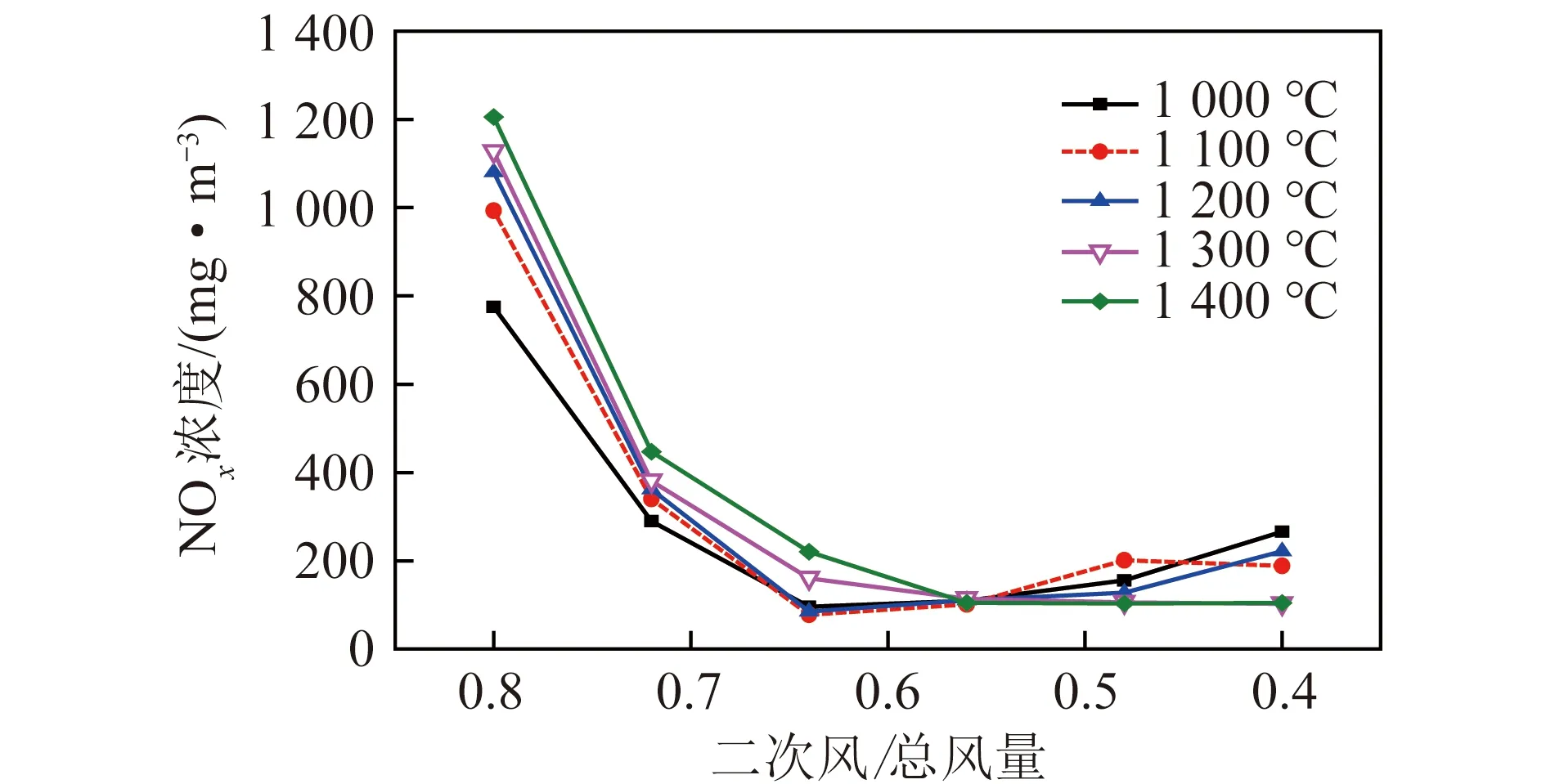

半焦空气分级燃烧过程中NOx生成规律如图5所示,可见,随主燃区温度升高,不同二次风比例范围内NOx生成量变化趋势不同,当二次风比例大于0.56时,NOx生成量随温度升高而增加;当二次风比例小于0.56时,NOx生成量随温度的升高而降低。主要原因为:① 随着主燃区温度升高,燃料N氧化生成NOx速率,以及已生成的NOx被还原的速率均增大,此时燃料N的转化途径取决于反应气氛;② 二次风比例大于0.56时,由于主燃区内氧含量较高,随温度升高燃料N氧化生成NOx的速率比NOx还原反应速率增加的幅度大,故此时随着主燃区温度升高,NOx排放浓度升高;③ 二次风比例小于0.56时,主燃区内还原性气氛较强,随主燃区温度升高,NOx还原反应速率增幅较大,大于因温度升高增加的量,故生成的NOx总量降低。

图5 半焦空气分级燃烧NOx生成规律Fig.5 NOx generation law in semi-coke air-staged combustion

图6 半焦空气分级燃烧燃尽率变化规律Fig.6 Burn-out rate in semi-coke air-staged combustion

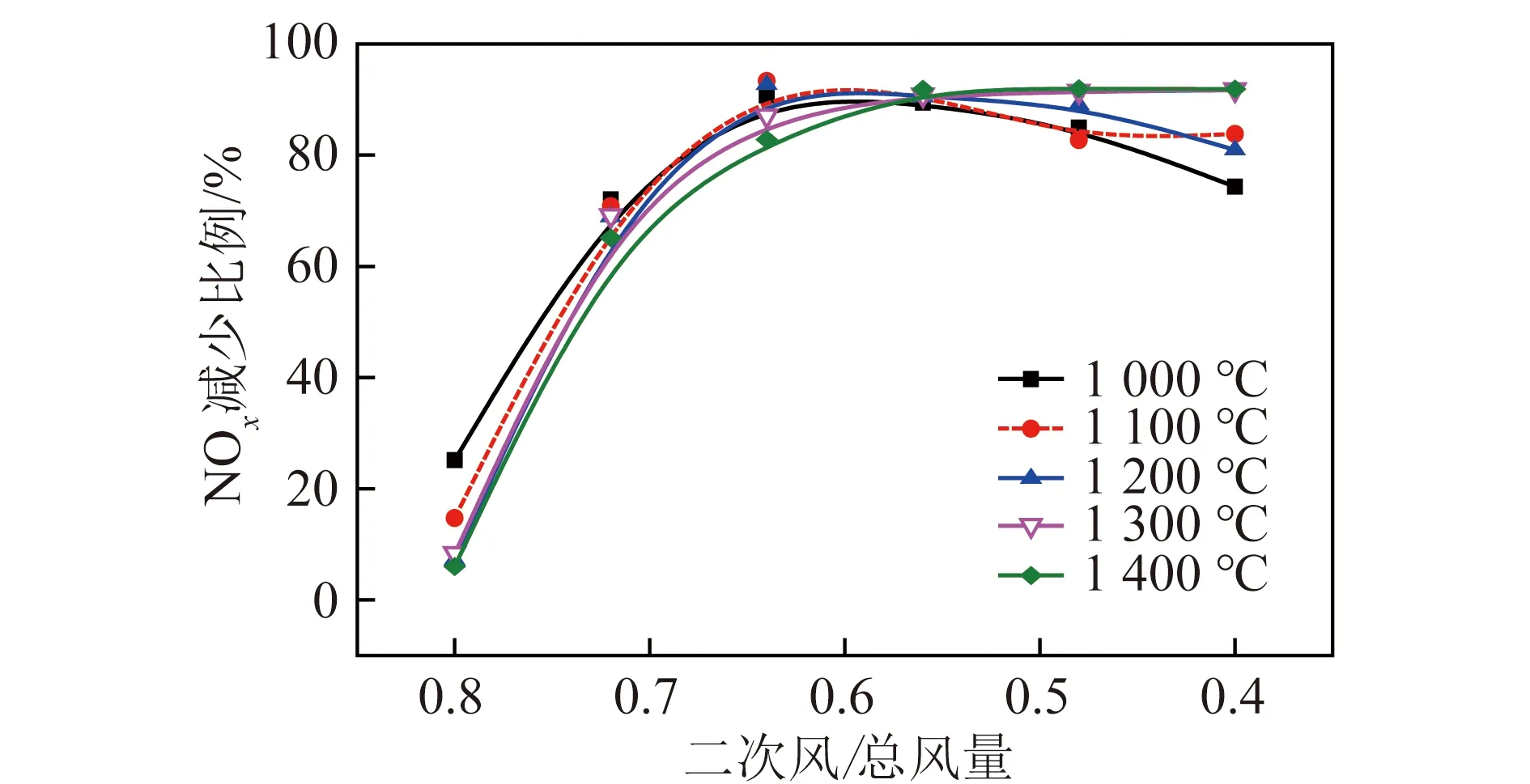

图7 二次风比例对NOx的影响Fig.7 Influence of secondary air ratio on NOx

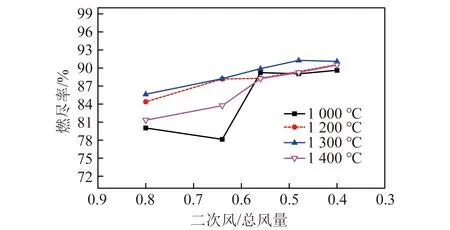

半焦空气分级燃烧燃尽率变化如图6所示。随主燃区温度升高,燃尽率整体上呈增加趋势。图7为二次风比例对NOx的影响,与NOx生成的变化规律相似,随着主燃区温度升高,二次风比例大于0.56时,NOx浓度减少比例降低;二次风比例小于0.56时,NOx浓度降低幅度增大。结合NOx浓度、燃尽率及NOx生产量降低可以看出,提高主燃区温度可在保证燃尽率的前提下降低的NOx生成量。在各主燃区温度下,NOx浓度随二次风比例的减小,先减后增或后趋于平稳。主燃区温度为1 000~1 200 ℃时,NOx排放浓度的二次风比例转折点为0.64。二次风比例大于0.64时,随二次风比例减小,NOx排放浓度降低;二次风比例小于0.64时,随二次风比例降低,NOx浓度稍有回升。主燃区温度为1 300~1 400 ℃时,二次风比例转折点为0.56。二次风比例大于0.56时,随二次风比例的降低,NOx浓度降低;二次风比例小于0.56时,NOx浓度趋于平稳。二次风比例较大时,半焦颗粒附近的氧含量较高,CO等还原性气体浓度较低,NOx生成量比还原量大,NOx排放浓度较高;二次风比例过低时,由于燃烧进程的推迟,燃料N的释放被推迟到燃尽区,NOx排放浓度增大。由图6可知,随二次风比例减小,半焦燃尽率呈先增后减或后趋于平稳,说明合理的配风有利于提高半焦的燃烧效率;图7中二次风比例对NOx的影响与NOx排放规律一致,说明对于空气分级燃烧,合理的二次风配比对其低氮燃烧效果的影响巨大,选择合理的二次风配比会带来良好的低氮效果。

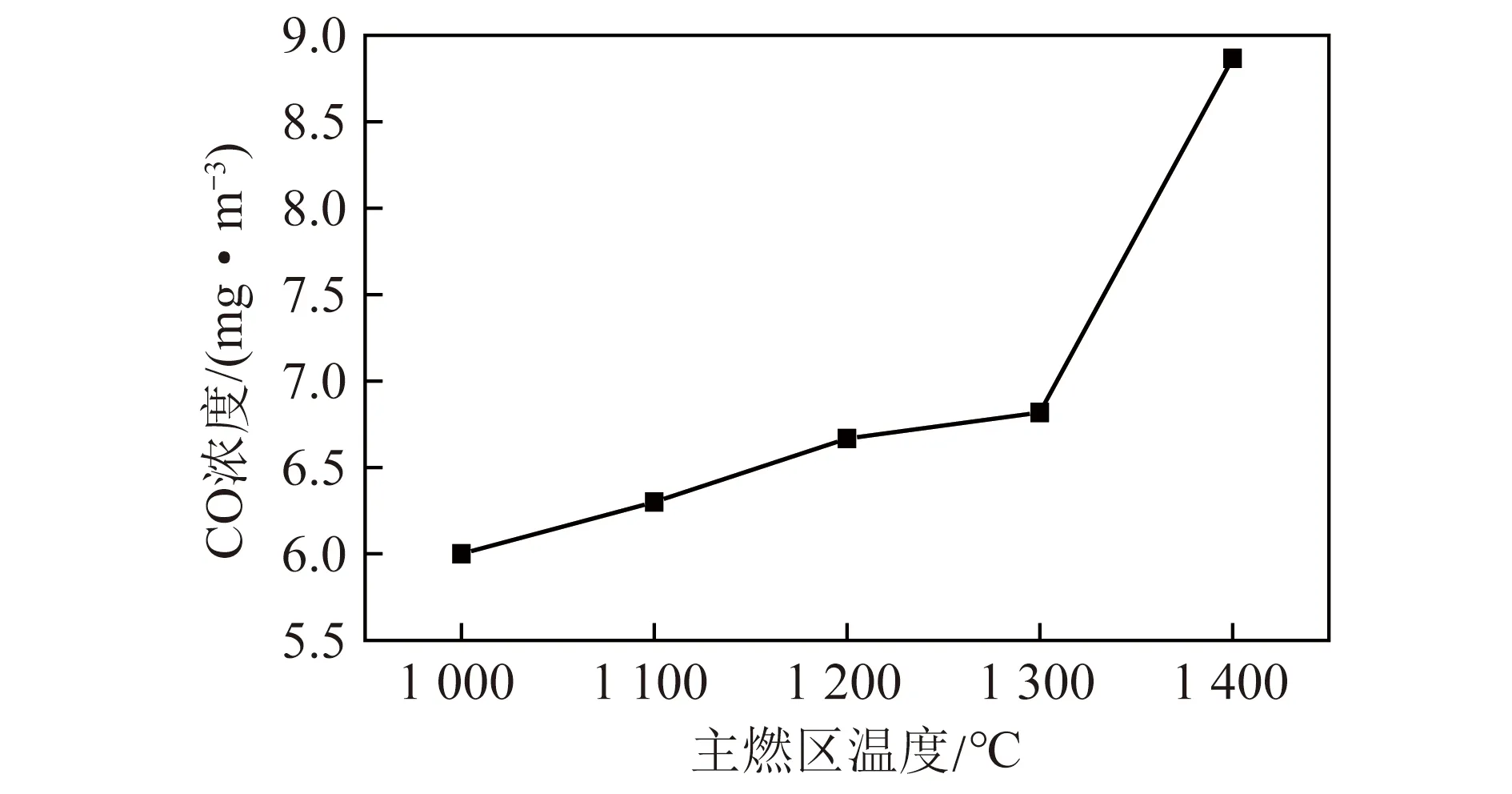

主燃区温度为1 000~1 200 ℃时,二次风比例0.64时的NOx排放浓度比0.56时稍低,但后者燃尽率较高,结合图8的CO排放浓度,二次风比例为0.56时的CO排放浓度均较低,因此选取0.56为本文试验条件下的最佳二次风比例,且在各主燃区温度的最佳二次风比例下,NOx排放浓度均在120 mg/m3以下,燃尽率和NOx减少比例均较高。

图8 二次风比例为0.56时CO浓度随主燃区温度变化规律Fig.8 CO emission in different fuel-rich zone temperaturewhen the ratio of secondary air is 0.56

2.3 空气分级燃烧灰样微观孔隙结构及形貌

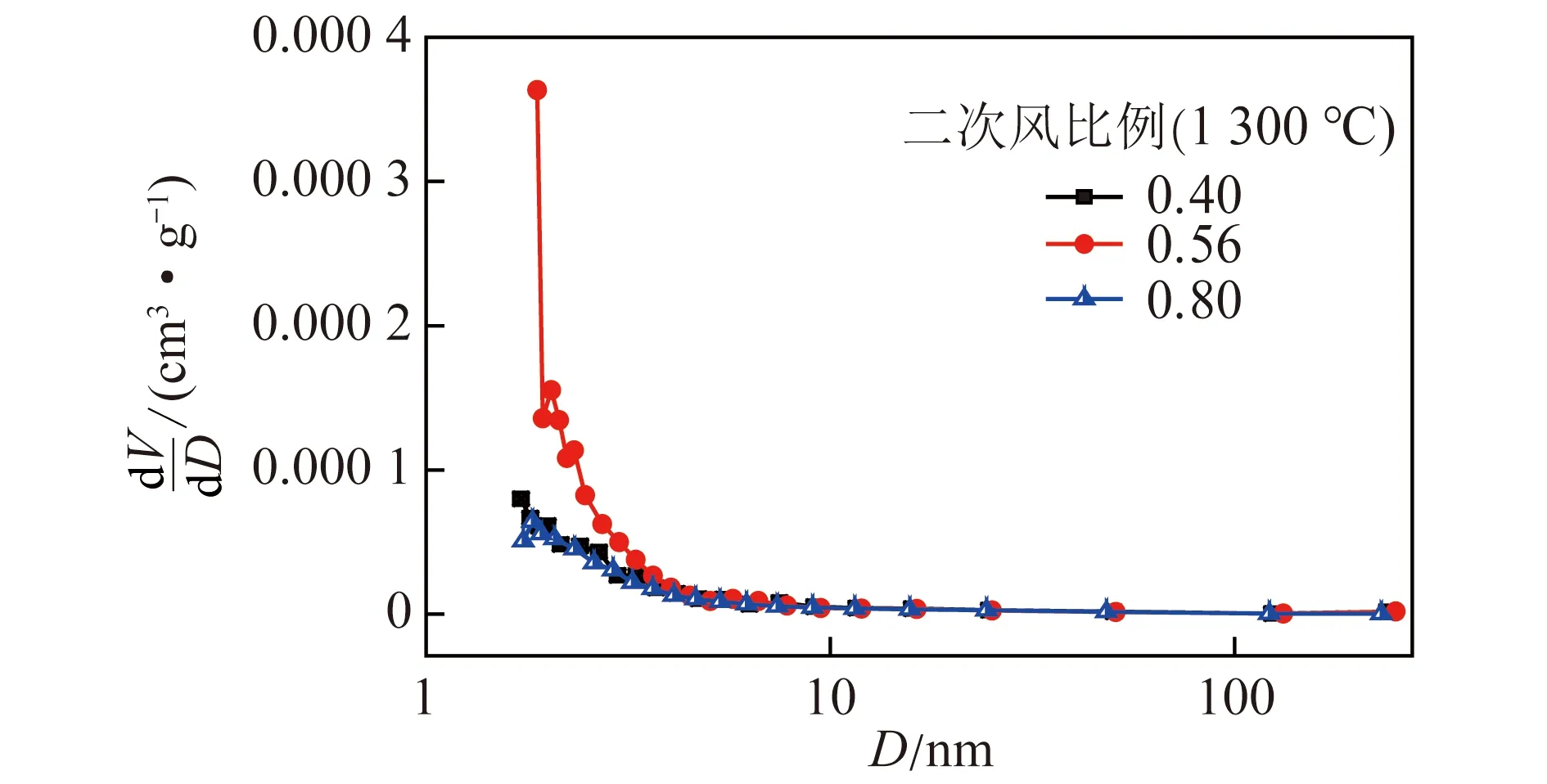

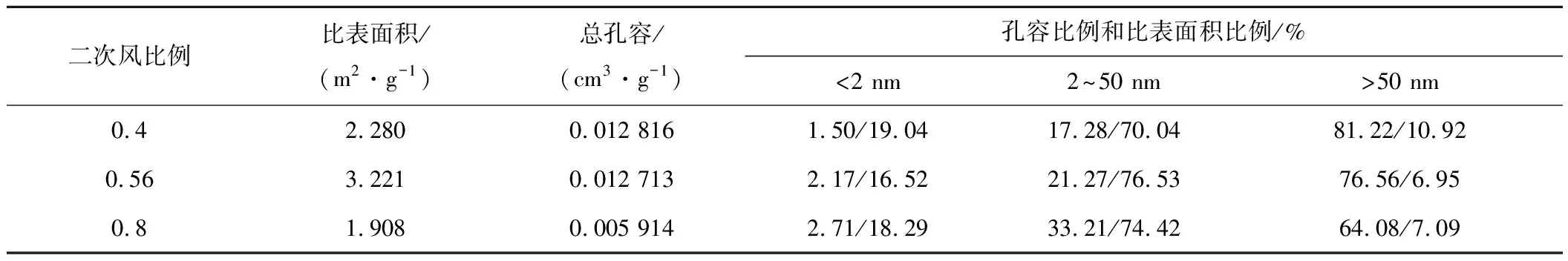

选取主燃区温度为1 300 ℃时,3个二次风比例(0.4、0.56、0.8)燃烧所得灰样进行孔径分布及比表面积测定。图9为半焦粉空气分级燃烧所得灰样的孔径分布,可以看出,二次风比例为0.56时,其孔隙在较小孔径处出现的几率远大于二次风比例为0.4和0.8时,二次风比例为0.4和0.8时的孔径分布差别不大。表2为1 300 ℃时,不同二次风比例下半焦燃烧灰样孔隙特征参数,二次风比例为0.56时,燃烧所得灰样的比表面积最大,有利于挥发分析出和孔隙的形成,有利于半焦燃烧和NOx的还原反应[21-22];二次风比例为0.8时,其总孔容最小,为0.005 914 cm3/g,灰样比表面积也最小;二次风比例为0.4时,其总孔容最大,为0.012 816 cm3/g,比表面积较小,为2.28 m2/g,说明在这2个二次风比例下的挥发分析出比0.56时少,不利于孔隙的形成和发展,燃烧反应不及0.56时充分。综上,3个二次风比例中,0.56为最佳二次风比例,既可保证半焦充分燃烧,也可保证低NOx排放。

图9 不同二次风比例下半焦灰样孔径分布Fig.9 Pore distribution of semi-coke ash atdifferent ratio of secondary air

表2 不同二次风比例下半焦燃烧灰样孔隙特征参数

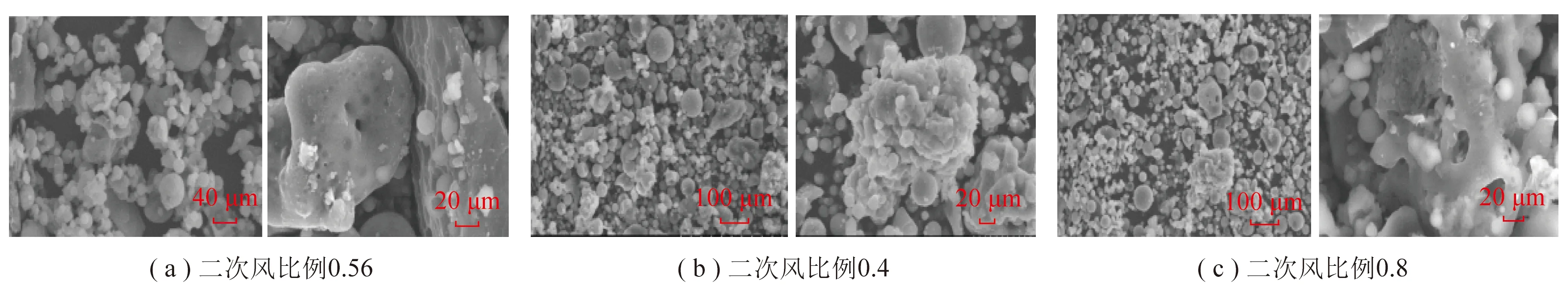

图10为主燃区温度为1 300 ℃,二次风比例分别为0.4、0.56和0.8时的半焦空气分级燃烧所得灰样的微观形貌。由图10可以看出,二次风比例为0.56时,灰样颗粒较小,颗粒间黏连较多,说明该二次风比例下的燃烧反应进行较充分;此时,灰样表面孔隙最丰富,说明在试验条件下,二次风比例为0.56时有利于半焦燃烧和挥发分析出及孔隙的形成与发展。

图10 1 300 ℃时不同二次风比例半焦燃烧灰样微观形貌Fig.10 Microstructure of semi-coke ash at different secondary air at 1 300 ℃

3 结 论

1)半焦空气不分级燃烧时,随主燃区温度升高,NOx排放浓度增大;随过量空气系数增加,NOx排放浓度增大;当过量空气系数大于1.15时,NOx排放浓度增幅变小,燃烧反应和NOx生成反应达一定极限;本文试验条件下,过量空气系数在1.2以内为宜。

2)半焦空气分级燃烧时,综合NOx排放浓度、燃尽率及NOx减排效率的变化规律,在合理配风条件下,提高主燃区温度有利于半焦燃烧及NOx减排。

3)在本文试验条件下,最佳二次风比例为0.56,此时NOx排放浓度均在120 mg/m3以下,且燃尽率和NOx降低比例均较高,从微观孔隙结构及形貌也得到证明,说明该二次风比例下,有利于燃烧和挥发分析出、孔隙的形成和发展,有利于NOx减排。