煤粉锅炉污染物限值排放综合控制系统研究

潘 昊

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源开采与环境保护国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

燃煤锅炉产生的SO2、NOx是大气污染物的重要组成部分,随着国家环保政策的日益严苛,污染物排放限值呈逐年下降趋势。近年来,针对电站锅炉、燃煤工业锅炉的环保改造取得显著成果,其中包括以钠碱法[1]、石灰石-石膏法[1-2]、CFB-FGD[3]、NGD[4-5]等为代表的烟气脱硫技术和以SCR[6]、SNCR[7]、臭氧氧化法[8-9]等为代表的脱硝技术,与之配套的控制系统优化研究也呈上升趋势。白建云等[10]采用内模控制算法对循环流化床炉内脱硫系统进行辨识,并基于此设计了模糊PID算法,提升了控制响应指标;苏翔鹏[11]基于RBF神经网络对双碱法脱硫塔出口SO2排放量进行了预测;张朝[6]提取扰动设备信号和NOx入口浓度作为PID控制器的前馈补偿,优化了SCR系统喷氨量控制策略;佟春海[12]采用风煤比修正尿素量调节,并设计了超前预估逻辑,改善了SNCR系统的滞后特性。目前鲜见针对煤粉工业锅炉环保综合控制系统的研究。本文依托神东矿区某锅炉站污染物排放限值改造工程,基于可编程控制器(programmable logic controller,PLC)和网络通讯技术,结合NGD和SNCR、臭氧脱硝工艺流程,分别提出了脱硫、脱硝系统的优化控制策略,脱硫系统在NGD的基础上设计了自动脱硫剂补充和调节逻辑,脱硝系统采用SNCR-臭氧协同方式,设计了串级启动和自动投送控制逻辑,以此为基础搭建了综合污染物排放控制系统。

改造区为神东矿区某选煤厂煤粉工业锅炉站,站内设有4×20 t/h高效煤粉工业锅炉,烟气净化系统包括4套煤科院节能技术有限公司自主研发的高倍率灰钙循环脱硫(no gap desulfurization,NGD),1套以尿素为还原剂的选择性非催化还原脱硝系统(selective non-catalytic reduction,SNCR)。原站内烟囱处设有一套烟气排放连续监测系统(continuous emission monitoring system,CEMS),用以监测锅炉站总污染物排放。改造前锅炉站出口SO2及NOx排放浓度均高于150 mg/m3,脱硫、脱硝系统均为人工手动调节控制,系统惯性大,已不能满足当地最新的环保排放限值标准。为满足环保要求,站内根据自身情况对NGD脱硫系统进行升级改造,并增设臭氧氧化脱硝系统。本文对站内各环保控制子系统进行集成改造,在满足最新烟气限值排放指标的基础上,以期实现环保系统的稳定自动控制。

1 脱硫控制系统

1.1 系统工艺流程

脱硫系统基于站内原有NGD系统进行优化,选取钙基脱硫剂熟石灰(Ca(OH)2)作为活化剂,提升脱硫效果[4]。系统由脱硫反应器、旋风分离器、布袋除尘器、循环灰仓、增湿混合器、增湿水系统等组成,改造工程去除原有旋风分离器,增加石灰缓冲仓、石灰加料阀,并增设脱硫剂储运系统,由脱硫剂储存塔、气力输送仓泵、输送电动阀等组成,工艺流程如图1所示。

图1 脱硫系统工艺流程Fig.1 Process flow diagram ofdesulfurization system

脱硫系统运行时,布袋除尘器收集的炉灰经由循环灰仓进入增湿混合器,与通过缓冲仓投加的熟石灰在增湿混合器中混合均匀,同时通以工艺水进行增湿活化,而后送入脱硫反应器,与锅炉烟气中的SO2反应,生成CaSO3、CaSO4等脱硫产物[4-5],最终脱硫后的烟气经布袋除尘器除尘后引风机排入烟囱。

脱硫剂的投送和混合是NGD烟气脱硫效果提升的关键,为实现精细控制,本文在各炉石灰缓冲仓增设料位计、称重指示仪,石灰加料阀电机采用变频器驱动,所有仪表均设置远传变送器。

1.2 脱硫系统控制逻辑

单台脱硫系统逻辑框图如图2所示,具体包括3项控制内容。

1)灰钙循环与增湿混合控制

灰钙循环保留原有NGD控制流程,采用持续循环方式。锅炉启动后,依次开启布袋除尘器、增湿混合器和循环灰仓下料装置,核查各运行参数无误后开启增湿水系统;若参数超限,则连锁停机,以保证设备运行安全。

图2 单台脱硫系统控制逻辑Fig.2 Control logic diagram of single desulfurization system

2)脱硫剂投送控制

烟囱出口总SO2超过设定限值时,控制系统触发脱硫剂投送逻辑。

① 自动调节。由于站内仅在烟囱处设置CEMS监测系统,锅炉运行时无法确定各炉出口SO2浓度;同时,脱硫反应延迟时间使得烟气SO2浓度变化存在较长滞后性,使用常规PID算法易产生较大的超调量和震荡,本文采用在线查询数据库的优化算法调节脱硫石灰加料阀频率。

评估数据库由离线数据生成,通过手持式烟气分析仪测量锅炉不同负荷下单台炉出口SO2排放值,配合NGD灰钙循环量、增湿水流量等参数对所需石灰量进行标定[4]。脱硫系统在线运行时,利用上述各实时数据对数据库进行查询,得到石灰投送值,同时引入出口实时SO2总量进行修正,进而调节石灰加料阀频率。

② 手动调节。控制系统保留人工操作权限,切换至手动模式时,由操作人员手动调整各炉脱硫石灰加料阀频率,直至调整至总出口SO2值满足限值。

3)脱硫剂补充控制

站内4台炉共用一套石灰储系统,各炉石灰补充采用轮序排队方式控制。

① 每台炉设置石灰缓冲仓重量高、低限值,当单台炉石灰缓冲仓称重仪测量值小于低限时,控制程序发出加料指令;称重仪测量值高于高限时,程序发出停止指令;料位计开关信号触发时,程序发出报警提示。

② 控制程序缓存触发的加料指令,依据触发时间进行排队输送,例如依次触发1、2号仓加料指令时,则气力仓泵优先向1号仓输送,直至收到1号停止指令,而后向2号仓加料,直至收到2号仓停止指令后停止,依此类推。

③ 为防止输送管路堵塞,向单仓输送时,程序保持其他仓通路的输送电动阀为锁闭状态,同时,单仓输送完毕后,气力仓泵延迟输送一仓空气,以保证管路没有存料。

2 协同脱硝控制系统

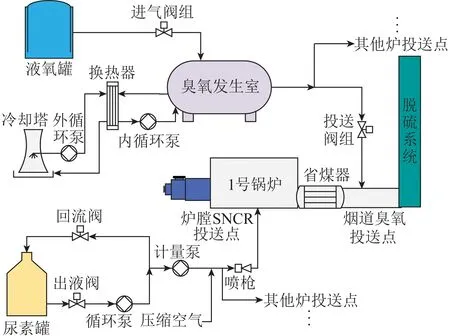

2.1 系统工艺流程

站内改造工程采用SNCR-臭氧协同脱硝方式,4台炉共用一套脱硝系统,工艺流程如图3所示。SNCR系统主要包括尿素储存运输装置(尿素罐、循环泵、出液阀、回流阀)和投加设备(尿素计量泵、喷枪),其利用锅炉炉膛内高温驱动投加的尿素与烟气中NO发生选择性非催化还原反应[7,9]。然而SNCR脱硝效率偏低,逃逸的氨气还会与烟气中硫氧化物反应凝结生成氨盐,堵塞后端的传感器取样设备,因此适于作为前一级脱硝手段。

图3 脱硝系统工艺流程Fig.3 Process flow diagram ofdenitration system

臭氧脱硝系统由气源系统(液氧罐、氧气进气阀组)、循环冷却设备(内、外循环水泵、板式换热器、冷却塔)、臭氧制取设备(臭氧发生器)、投加设备(臭氧投送阀组)以及相应的仪器仪表系统组成。氧气气源经减压稳压后进入臭氧发生器,通过中频高压放电生成臭氧,并投送至炉尾省煤器后部排烟道,臭氧与经一级脱硝后烟气中的NOx充分混合反应生成NO2、N2O5等产物,而后被脱硫系统中钙基脱硫剂吸收[9,13],经过脱硝的洁净烟气排入烟囱。

2.2 脱硝控制逻辑

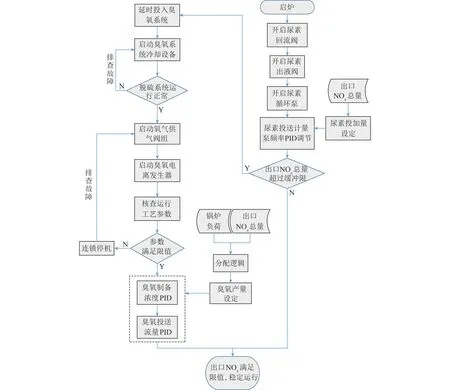

脱硝系统控制逻辑如图4所示,SNCR系统和臭氧系统采用串级启动方式控制,图中尿素和臭氧投加逻辑仅做单台锅炉示意。

1)启炉后,程序启动SNCR设备:依次启动尿素回流阀、出液阀和尿素循环泵,并启动当前所有运行中锅炉的尿素投加计量泵,计量泵变频电机频率采用定流量PID控制,根据总出口NOx值以及当前运行锅炉数量计算各台炉所需尿素量,调节PID流量设定值。

2)根据环保排放指标设定NOx缓冲限,总出口排放NOx排放超过缓冲限时,控制系统延时启动臭氧系统:依次启动臭氧内、外冷却水泵,由于臭氧氧化后的反应产物需由后端脱硫剂吸收,因此需先核查脱硫系统运行状态;之后分别启动氧气供气阀组、臭氧发生器。为保证设备安全,控制程序在臭氧系统运行全程监控关键参数,若参数超限则触发连锁停机逻辑。

图4 脱硝系统控制逻辑Fig.4 Control logic diagram ofdenitration system

3)臭氧发生器正常工作后,开启所有运行中锅炉的投送阀组。臭氧投送产量=臭氧制备浓度×臭氧投送流量,控制程序使用串级调节方式,分别为:调整臭氧发生器功率的臭氧浓度PID、调整支管投送阀开度的臭氧支管流量PID。本文引入实时出口总NOx值,在分配计算模块中综合各锅炉负荷,计算各炉投送臭氧的目标产量设定值,之后分配至各炉控制逻辑。

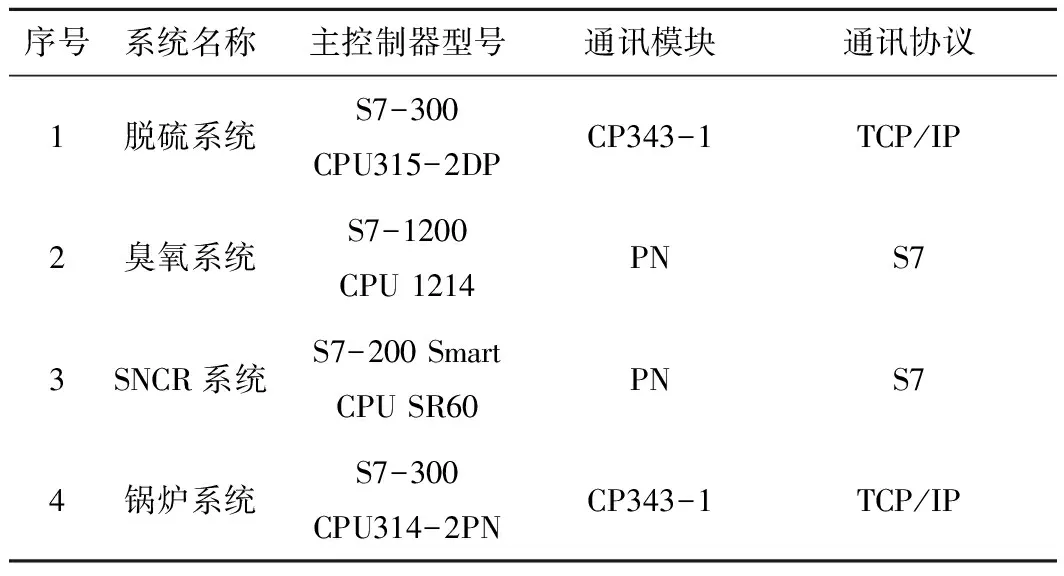

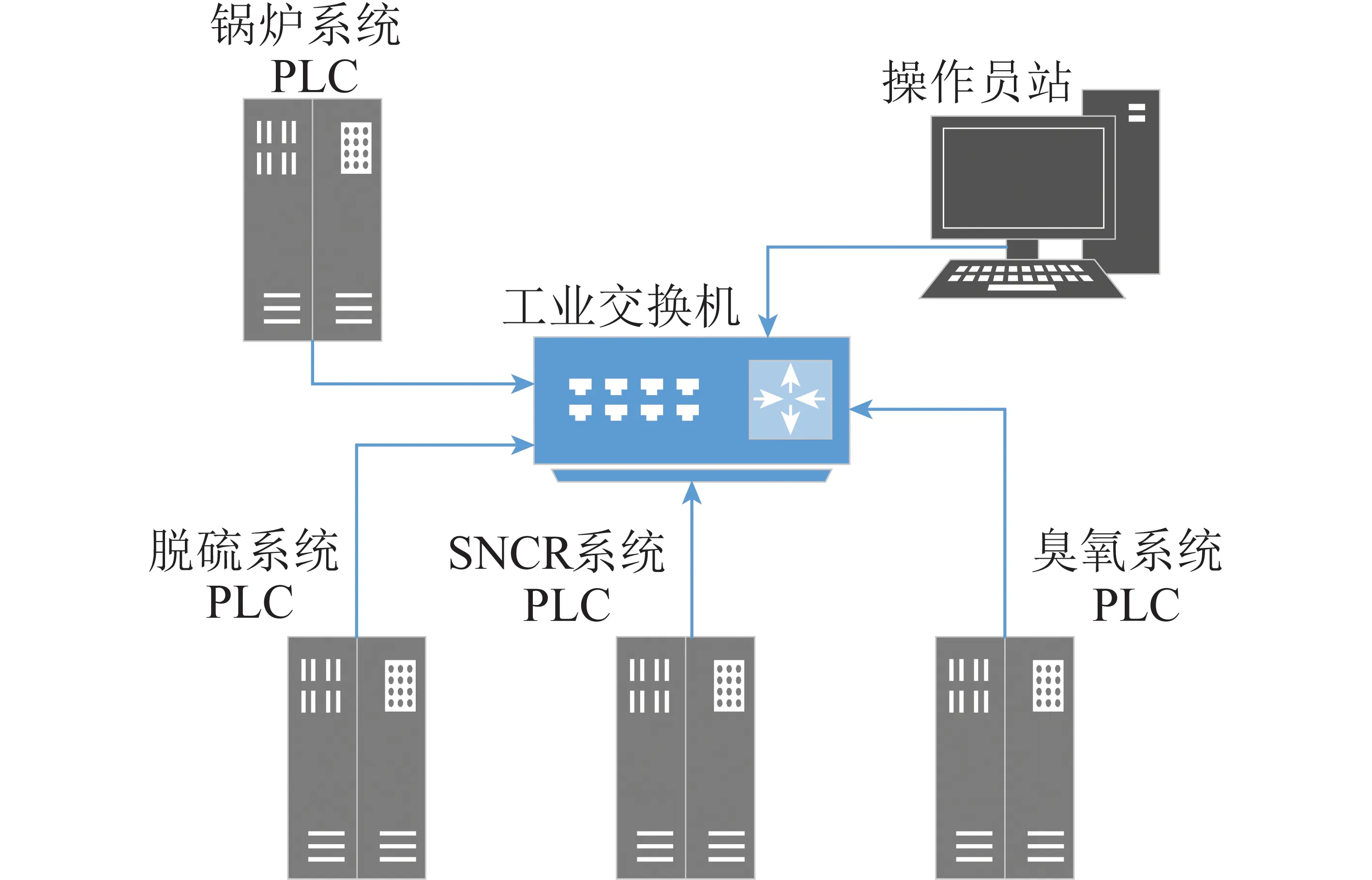

3 控制系统架构

本文控制系统包含4个子系统,分别为锅炉系统、脱硫系统、SNCR系统和臭氧系统,均采用西门子PLC作为主控制器,并组态以太网通讯模块,系统硬件配置见表1。

所有子系统PLC分别通过以太网线连接至原有锅炉站区电子设备间工业以太网交换机,组成通讯子网,各系统控制器间通过TCP/IP、西门子S7协议进行实时通讯[14-15],以实现锅炉站控制室操作员站对各系统的直接控制,以及各系统之间的数据互通,系统拓扑图如图5所示。

表1 综合控制系统硬件配置

图5 控制系统拓扑Fig.5 Topological graph of control system

本文基于前述脱硫、脱硝控制逻辑编写控制程序,分别下装至各控制子系统PLC,子系统间耦合性低,独立运行;控制程序设置网络数据缓冲区,通过通讯子网交换各子系统内部数据,以保证设备之间的安全联锁,以及脱硫、脱硝系统对锅炉负荷情况的跟踪响应。

4 控制效果分析

4.1 锅炉出口SO2排放特性

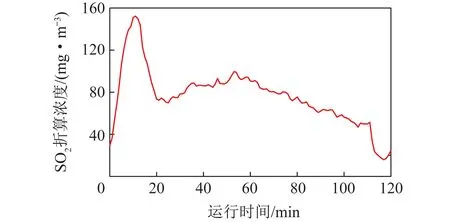

对站内3号锅炉进行单机试验,锅炉运行负荷80%,蒸发量16 t/h,出口SO2折算浓度(按氧含量9%折算)[4]随运行时间的变化如图6所示。

图6可以看出,起炉后,控制系统开启NGD循环灰混合设备并投入增湿水,设定排放限值为100 mg/m3。SO2排放浓度持续提升至超过限值后,开启石灰加料阀,石灰经增湿混合并进入脱硫反应器发生反应后,SO2排入浓度下降,在10 min内降至排放限值以下。

图6 3号锅炉SO2排放浓度Fig.6 SO2 emission concentration of NO.3 boiler

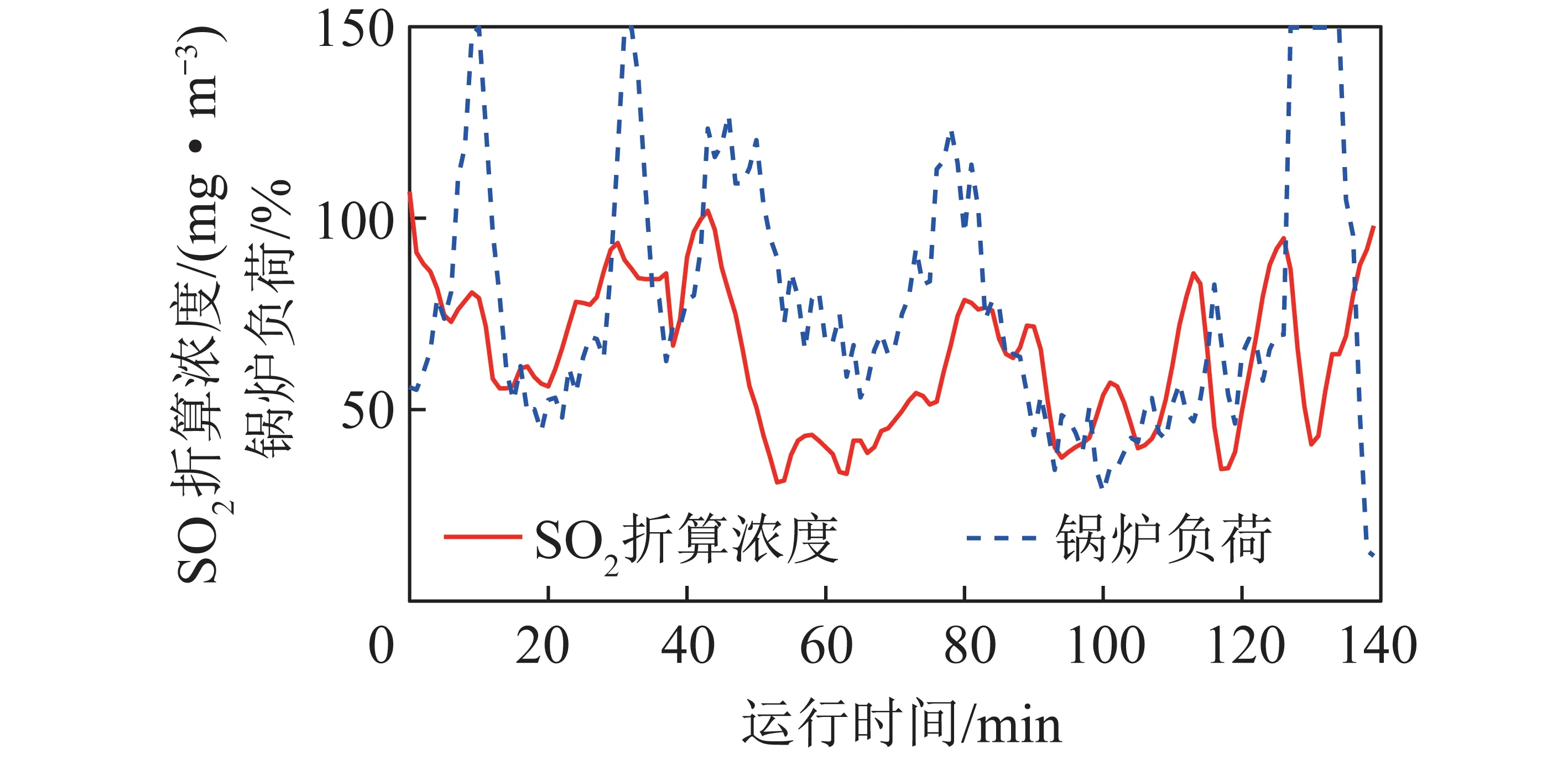

对3号锅炉进行变负荷测试,出口SO2折算浓度、锅炉负荷随运行时间的变化如图7所示。锅炉负荷在50%~100%时,SO2排放值发生延迟变化,控制系统根据锅炉负荷、增湿水流量等参数动态调整石灰加料阀供料频率,根据图7,系统可使排放值始终稳定在100 mg/m3以下。

图7 3号锅炉变负荷工况下SO2排放浓度Fig.7 SO2 emission concentration of NO.3 boiler at variable load

4.2 脱硫剂补充控制效果

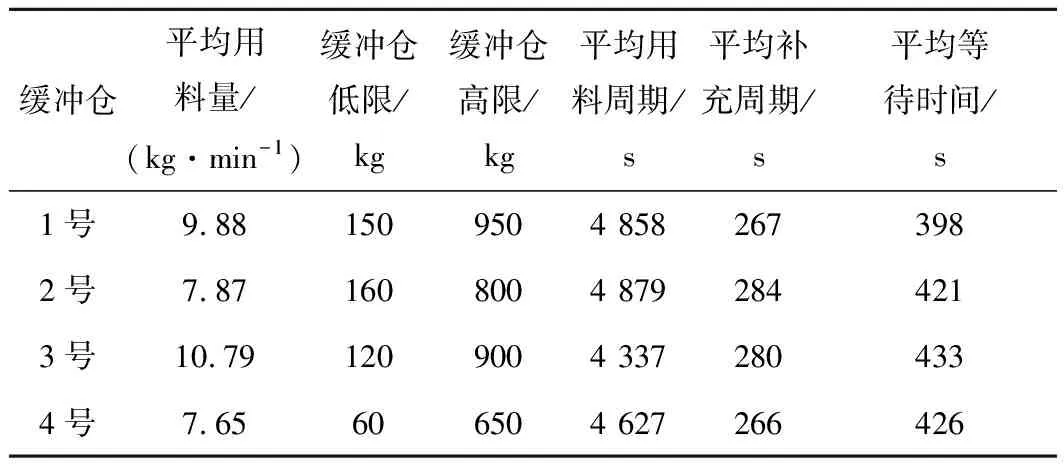

脱硫系统脱硫剂为熟石灰Ca(OH)2,易与空气中CO2反应生成CaCO3板结成块,堵塞下料口,因此不宜长时间在缓冲仓中大量存放。每台炉脱硫系统开始运行时,控制程序执行排队逻辑控制输送仓泵和输送发依次向各缓冲仓补充石灰。

系统投用24 h内站内各炉脱硫剂缓冲仓相关控制参数见表2。石灰投送时,缓冲仓质量由高限下降至低限为一个用料周期;石灰塔仓泵向缓冲仓输送石灰时,仓重由低限上升至高限为一个补充周期;仓泵工作模式为:准备—下料—充气—增压—输送—吹扫,仓泵准备、吹扫时间与缓冲仓排队时间之和为等待时间。

表2 脱硫剂缓冲仓控制参数

由表2可知,各缓冲仓平均用料周期约为80 min,仓重高限与低限之差为补充料量,约700 kg;平均补充周期约4.5 min,平均等待时间约7 min,即各仓平均约需等待1.5个单仓补充周期,均小于用料周期的1/10,可保证石灰补充的快速性;缓冲仓质量达低限后,经过排队等待的剩余料量=缓冲仓低限-平均等待时间×平均用料量。根据表2计算得各仓剩余料量均大于0,可见控制逻辑能够保证缓冲仓连续供料不间断。

4.3 锅炉出口NOx排放特性

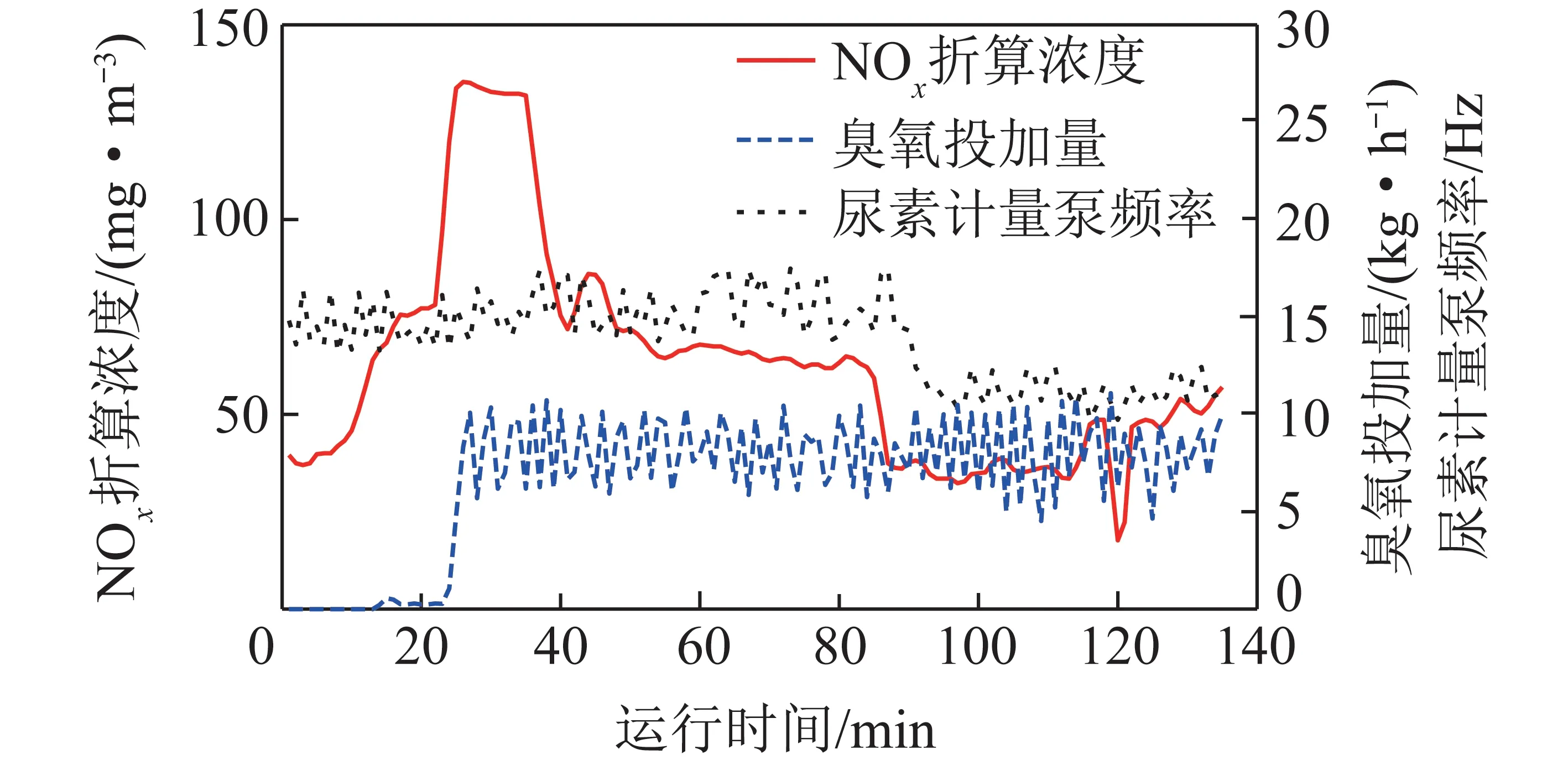

3号锅炉NOx折算浓度、臭氧投加量、SNCR尿素计量泵频率随运行时间的变化如图8所示。可知起炉后出口NOx浓度提升,程序优先开启SNCR系统,投加尿素溶液,设定排放限值80 mg/m3。

图8 3号锅炉NOx排放浓度Fig.8 NOx emission concentration of NO.3 boiler

NOx排放值超过缓冲限值时,程序开启臭氧投加逻辑。由于臭氧系统需要氧气预吹扫,同时设备启动和自检需要一定时间,因此臭氧制备存在一定延迟性。根据图8,NOx浓度经过5~10 min后开始下降,并在20 min内下降至100 mg/m3以下。在开启臭氧投送逻辑且NOx排放值下降后,降低SNCR计量泵频率以适当减少尿素投送量,降低氨逃逸及铵盐对后端设备的影响。

4.4 锅炉站出口污染物排放特性

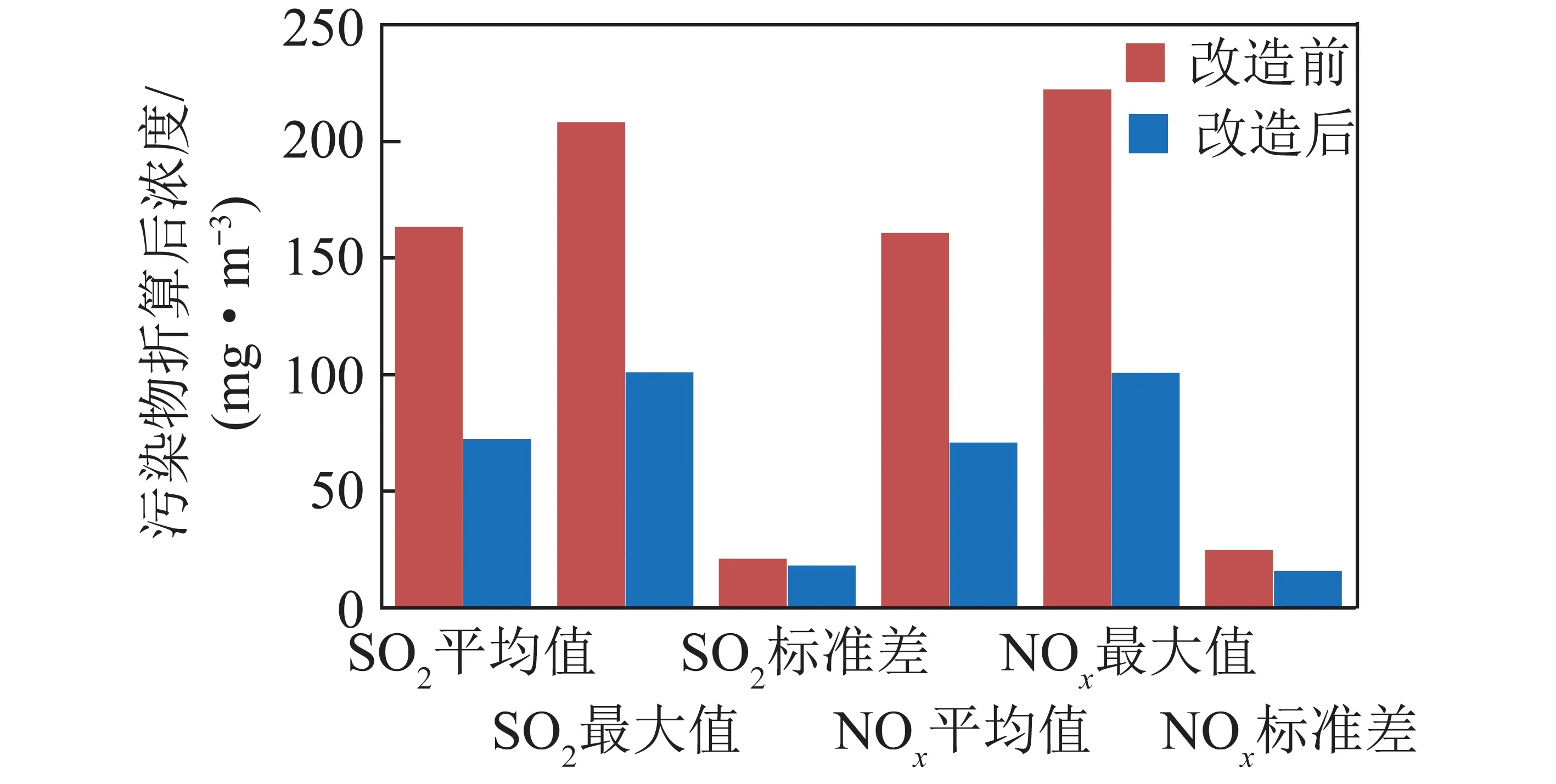

锅炉站内4台锅炉运行时总污染物排放情况随时间的变化如图9所示。选取运行期间80 h内锅炉站烟囱出口处CEMS每小时平均SO2、NOx折算后(按氧含量9%折算)[4]浓度作为评价指标,与改造前进行对比。

图9 锅炉站SO2和NOx总排放浓度每小时平均值Fig.9 Average SO2 and NOxemission concentration per hour of whole boiler station

由图9可知,4台锅炉长周期运行时,站内SO2、NOx总排放值均显著下降,由原来的100~200 mg/m3下降至50~100 mg/m3,其中SO2排放浓度80 h总平均值由改造前的163.55 mg/m3降至72.54 mg/m3,NOx排放浓度80 h总平均值由改造前的160.85 mg/m3降至71.06 mg/m3,均满足国家与当地的环保排放标准。

锅炉站污染物排放特性如图10所示。可知污染物排放值的波动性较改造前有所降低。其中锅炉站运行80 h时,SO2浓度标准差由改造前的21.04降至18.14,NOx浓度标准差由改造前的25.09降至15.84,控制系统在站内多台锅炉运行时能合理分配脱硫、脱硝剂的投加,具有一定的抗干扰性。

图10 锅炉站污染物排放特性Fig.10 Pollutant emission characteristics of boiler station

5 结 论

1)基于PLC和网络通讯技术,结合NGD和SNCR-臭氧工艺流程,设计了石灰自动投送逻辑以及SNCR-臭氧协同控制逻辑,以此为基础搭建了综合污染物排放控制系统。集成化的环保控制系统能使锅炉站排放满足国家标准,降低人工操作量。

2)试验表明,改造后的控制系统能在起炉后较短时间内将SO2、NOx浓度控制在限值以内,降低了污染物排放的波动性,保证锅炉站长周期运行时烟气排放达标。

3)由于脱硫、脱硝系统滞后性大,系统反应时耦合变量多,控制系统开始投送后,SO2、NOx排放曲线易出现延迟和震荡,脱硫剂、脱硝剂投加量的计算也出现相应波动,有待使用更智能的模型优化石灰、臭氧投加量的评估和预测算法,提升系统的鲁棒性和经济性。