高倍率灰钙循环脱硫过程及影响因素研究

陈 福 仲

(济南热力集团,山东 济南 250000)

0 引 言

近年来,随着SO2排放量的增加,加上特殊的地形和气相条件最终导致雾霾的产生[1],严重危害环境和人类健康,国家对不同污染物实行了超低排放标准,要求SO2浓度≤35 mg/m3。目前,主要的脱硫方式是湿法脱硫和半干法脱硫,对于电站锅炉,应用较多的主要是石灰石-石膏法,脱硫效率在90%~95%[2],其中设备腐蚀是限制该脱硫方法发展的主要因素[3]。中小型燃煤工业锅炉不同于电站锅炉,其容量小、启停频繁,需要研发出一种适用于中小型燃煤锅炉的脱硫技术。而半干法脱硫对中小型锅炉有很好的适应性,煤科院节能技术有限公司结合CFB脱硫工艺和NID脱硫工艺研发出一种新型的高倍率灰钙循环脱硫除尘一体化工艺(no gap desulfurzation,NGD),将粉煤灰作为脱硫剂进行循环使用[4],利用高速热烟气中SO2与脱硫剂中碱性物质发生酸碱反应的脱硫原理,最终达到脱除SO2的目的。脱硫过程中将粉煤灰增湿,在有水的条件下粉煤灰与熟石灰发生水合反应,生成的脱硫剂具有比表面积大、持水性高等特点,是脱硫效率大幅提高的主要原因[5-7]。

王乃华[8]分析了半干法脱硫反应过程,对搭建半干法脱硫反应器具有指导性意义。高继录等[9]模拟脱硫塔内脱硫过程,发现沿脱硫塔高度方向SO2浓度逐渐降低,且脱硫反应主要发生在喷口后1.5 m内,说明水分影响脱硫反应。李国莲[10]将模拟与试验手段相结合,研究了不同影响因素对脱硫效率的影响规律,验证了模型的准确性。沈应强[11]发现Ca/S摩尔比、入口烟气中SO2浓度增加,系统脱硫效率增加。本文在神东30 t/h锅炉对应的NGD脱硫反应装置上打孔取样,检测脱硫过程中反应物变化,从而分析整个脱硫反应过程,研究脱硫反应机理,分析增湿水量、SO2初始浓度、掺混比对脱硫效率的影响,以期获得试验中的最佳工况。

1 试 验

1.1 脱硫试验装置

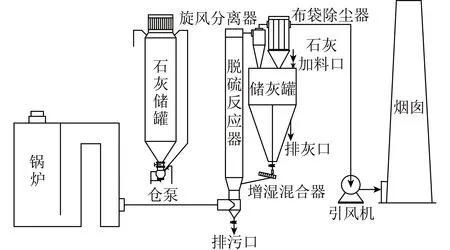

脱硫系统包括脱硫反应器、脱硫剂储存循环系统、脱硫剂增湿系统、除尘系统、测控系统5部分,试验装置示意如图1所示。

图1 NGD工艺流程[12]Fig.1 NGD process flow chart[12]

脱硫反应的工艺流程为:首先,锅炉燃烧后产生的烟气经烟道口排出,进入脱硫反应器的直管段后流经文丘里,文丘里的渐扩段与脱硫剂进料口相连。由于文丘里特殊的结构使烟气流经文丘里后先加速后减速,烟气在高气速条件下扰动程度增加,烟气与脱硫剂充分接触,迅速发生脱硫反应,反应后的烟气从反应器上端直管段流出。经过布袋除尘器和旋风分离器,大颗粒被过滤,小颗粒被储存在灰仓中用来进行脱硫反应。为保证脱硫剂活性和除尘器正常运行,脱硫剂经过增湿混合器后被增湿至含水率为0~5%,并通过测控系统观察整个锅炉运行系统及脱硫反应情况。

1.2 试验工况

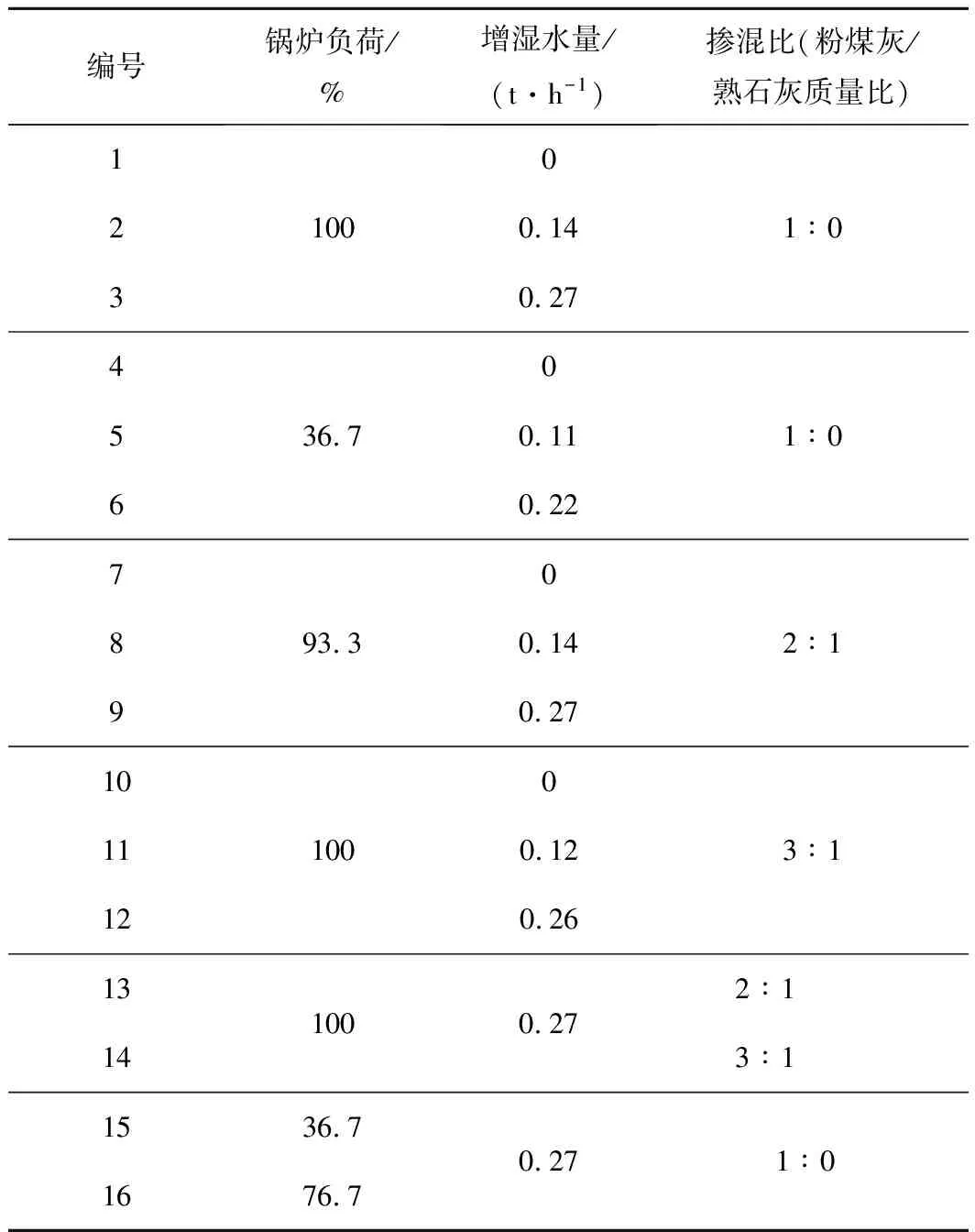

脱硫试验工况见表1。在不同锅炉负荷下,SO2初始浓度不同,当脱硫剂中活性物质含量一定时,脱硫初始反应速率不同,所以脱硫剂的脱硫效果不同。增湿水量为制备脱硫剂过程中添加的水量,增湿水量不同脱硫剂溶解在水中的硅离子和铝离子含量不同,因此脱硫剂脱硫反应过程不同。NGD工艺中将燃烧后产生的粉煤灰与外加熟石灰掺混制备脱硫剂,二者掺混的质量比不同使得制备的脱硫剂结构及活性不同。

表1 试验工况

分别研究SO2初始浓度、增湿水量、掺混比对脱硫效率的影响规律,表1中试验1~3、4~6研究不同锅炉负荷下增湿水量对脱硫效率的影响,试验1~6、7~9、10~12研究增湿水量对脱硫效率的影响,试验3、13、14研究掺混比对脱硫效率的影响规律,试验3、15、16研究SO2初始浓度对脱硫效率的影响。

1.3 试验测点布置

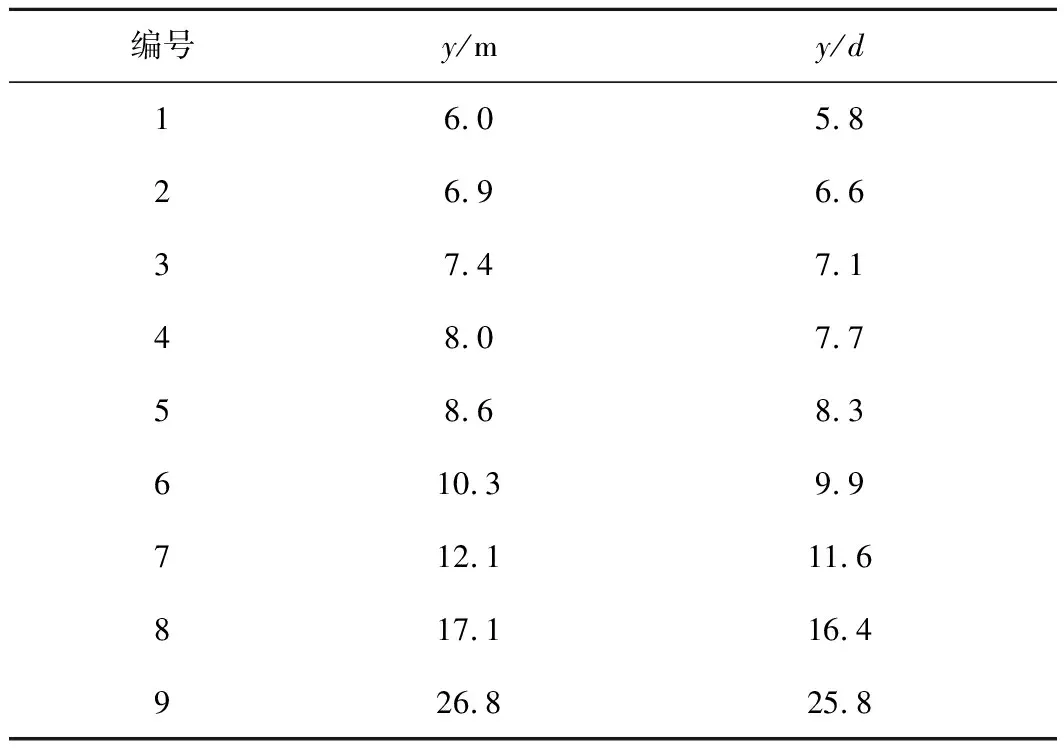

在反应器壁面打孔,取样孔测点位置见表2。根据烟气流动方向设定x轴和y轴正方向,其中从左至右为x轴正方向,沿反应器从下至上为y轴正方向。设定反应器入口管径d=1.04 m,所以y/d对于不同尺寸的脱硫反应器具有普适性,试验结果也具有相同的规律性。前人研究表明脱硫反应前半段为控制段,脱硫反应速率快,因此结合现场装置实际情况,将进料口附近部分的取样孔位置适当加密,测定相应位置取样孔中反应物成分及含量。脱硫剂中水分、硫含量变化以及烟气成分及含量变化均可以反应该取样孔位置的脱硫反应程度,进而推断整个脱硫反应过程。

表2 取样孔测点布置

2 结果与讨论

2.1 脱硫反应过程分析

2.1.1脱硫剂中水分变化

一些学者根据脱硫反应过程中脱硫剂水分的蒸发速率将脱硫反应分为3个阶段,前2个阶段为脱硫反应的主要阶段[13],原因是该反应阶段脱硫剂中水分较充足,在有水的条件下脱硫反应性质从气固两相反应变成离子间的液相反应,反应速率大幅度提升[14]。

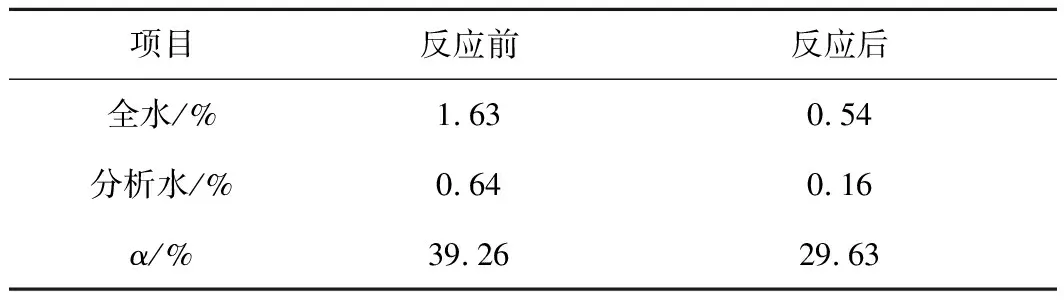

为了解反应过程中脱硫剂内部水分的变化,选取反应前后的脱硫剂,检测其中全水以及分析水,检测结果见表3,其中α为分析水和全水的比值。结果发现随着脱硫反应进行,全水、分析水均呈现下降趋势,说明脱硫过程会消耗一定水分,水分是脱硫反应必不可少的物质。α呈下降趋势,说明脱硫过程消耗的水分外水占比更高,原因是温度大于100 ℃,分析水在一定时间内才能蒸发,随着脱硫反应进行,烟气温度逐渐下降,最终烟气出口温度小于100 ℃,因此消耗的分析水含量较少。

表3 脱硫剂中水分变化

2.1.2烟气成分及含量变化

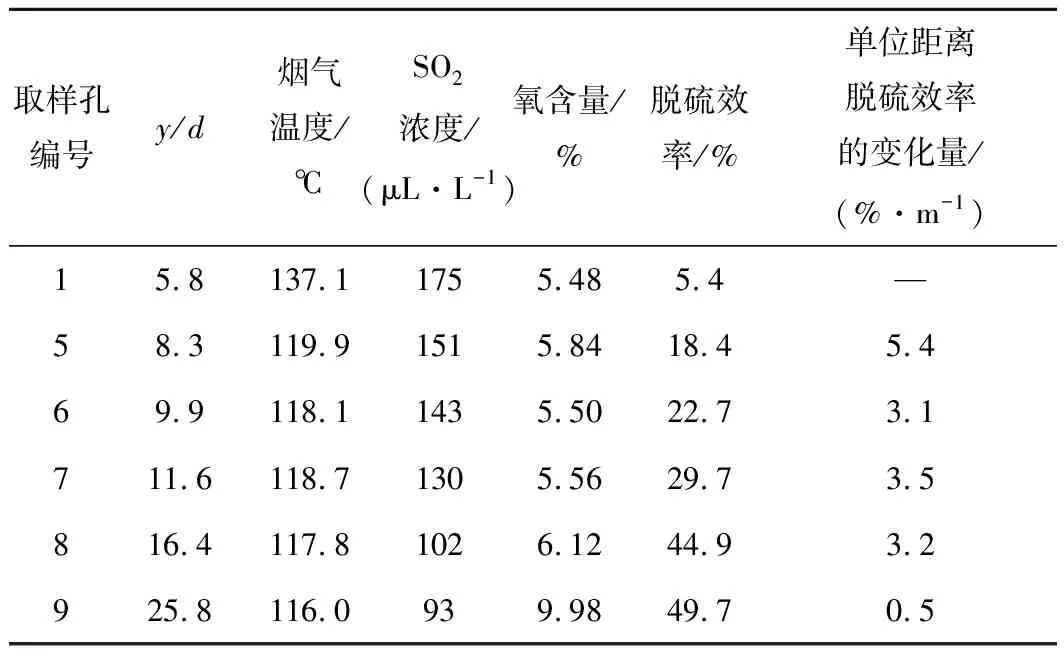

在锅炉负荷76.7%、氧含量5.5%、SO2浓度185 μL/L时,使用德图350烟气分析仪测定不同取样孔中烟气的成分及含量,烟气分析仪量程为0~5 000×10-6,检测精确度为1×10-6,最终测量结果见表4。

表4 不同取样孔烟气成分及含量

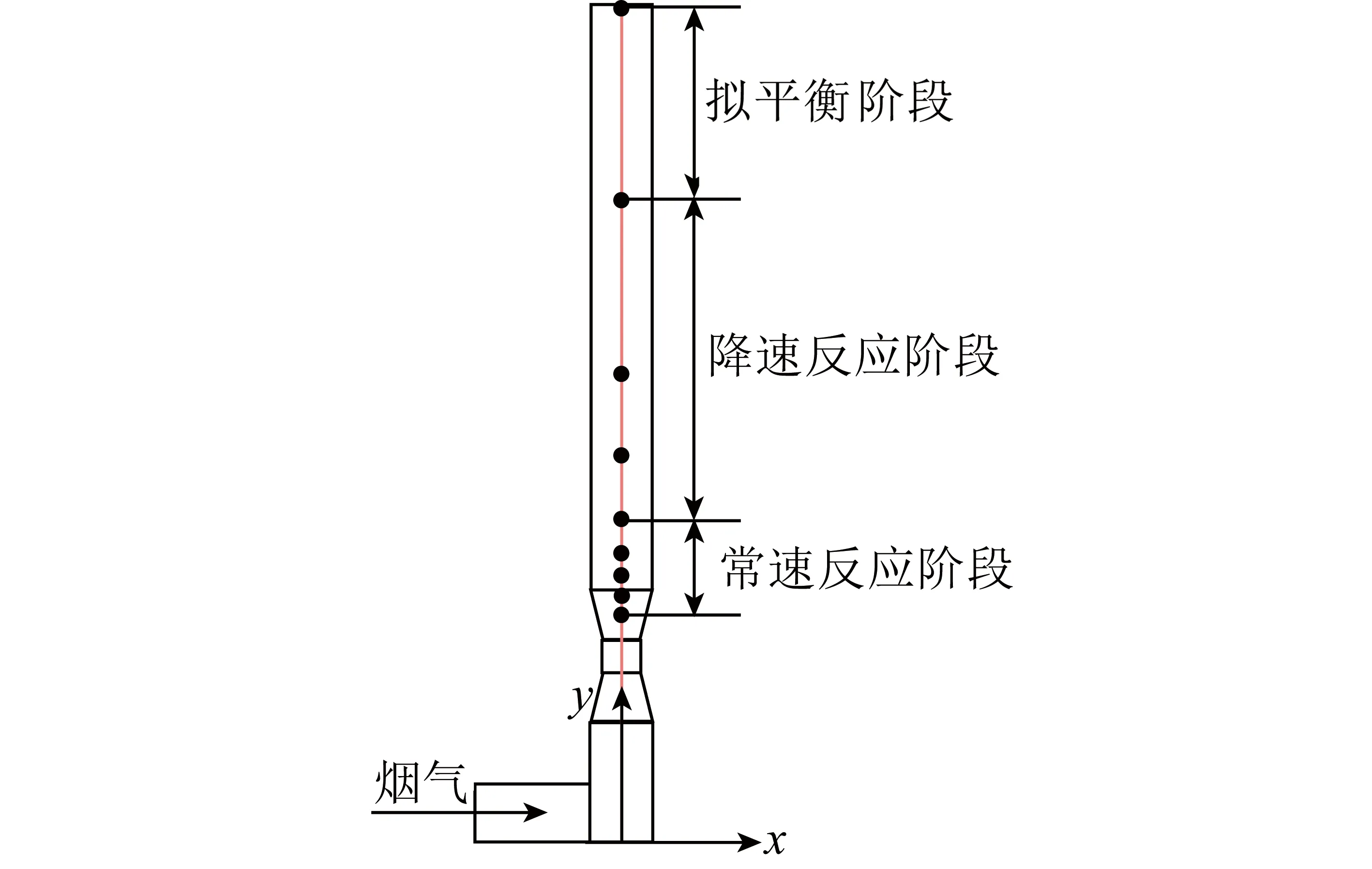

利用不同取样孔下单位距离脱硫效率的变化量分析反应器不同位置的脱硫反应速率,如图2所示。可知脱硫反应初期反应速率最快,随着反应的进行,脱硫反应速率基本不变,直至反应器出口位置脱硫反应速率大幅下降,因此可将脱硫过程分成3个阶段:常速段、降速段、拟平衡段,不同取样孔在脱硫反应器上对应的位置及分段示意如图3所示。

图2 不同取样孔单位距离脱硫效率变化量Fig.2 Change of desulfurization efficiency per unit distanceof different sampling holes

图3 脱硫反应过程分区示意Fig.3 Schematic diagram of desulfurization reaction process

整个脱硫过程中,常速段中脱硫剂在有水的条件下,Al离子和Si离子溶解出来与脱硫剂中碱性物质发生反应,此时脱硫剂表面有充足的水分和有效物质供脱硫反应[15],脱硫反应速率最快。在降速段,由于脱硫产物体积大于脱硫剂孔隙体积,随着反应进行,脱硫产物逐渐覆盖在脱硫剂表面,最后形成致密的产物层[16],气体扩散阻力增加,导致脱硫反应速率逐渐下降。根据不同取样孔中SO2浓度的变化,可以看出前2个阶段所脱除的SO2占入口烟气中SO2总量的90%,说明前2个阶段为脱硫反应的主要阶段,因此在工程中可强化前2个阶段来提高脱硫效率,若在脱硫剂中加入含氯的可溶盐可增加水分的持水性,从而延长水分在脱硫剂中的停留时间[17]。

由表4可知,随着脱硫反应进行,脱硫温度呈下降趋势,说明脱硫反应过程中存在能量传递,主要原因是在脱硫剂在进料口进入与烟气充分接触,气液固三相之间发生强烈的热传递、热交换,最终使烟气温度下降,在脱硫反应后半段烟气温度变化幅度减小,说明烟气与脱硫剂已发生充分接触,脱硫反应基本完成,此时烟气温度降低主要是由于烟气及脱硫剂中水分蒸发所致[18]。

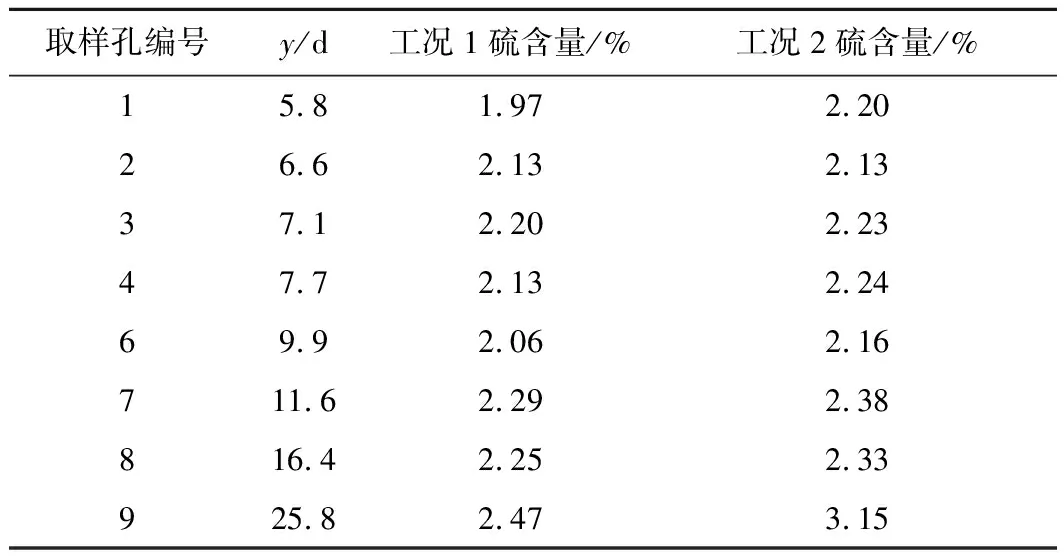

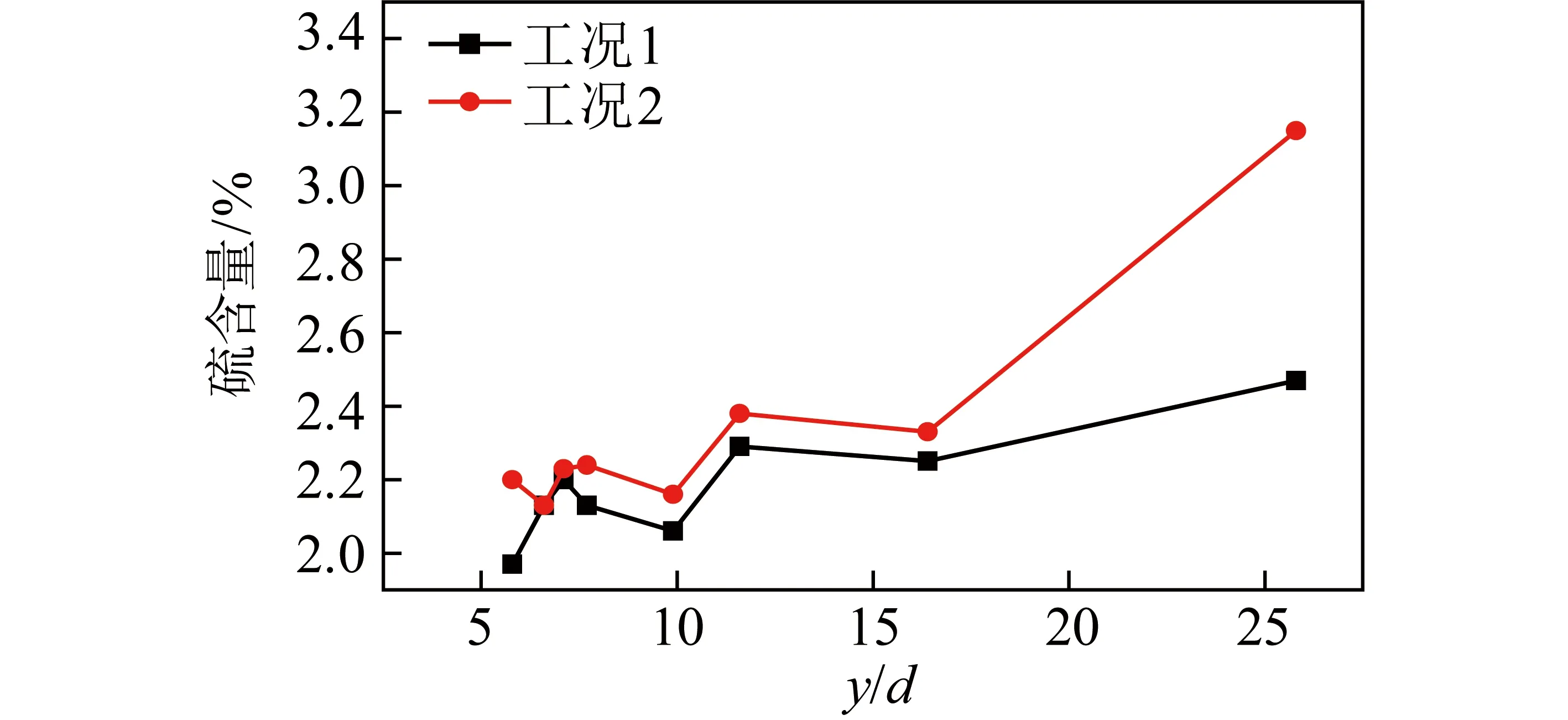

2.1.3脱硫剂中硫含量变化

脱硫中硫含量反映了该取样孔中脱硫反应进行程度,为研究脱硫反应过程中脱硫剂中硫含量的变化,选取与2.1.2相同的锅炉工况,锅炉负荷为分别为76.7%和93.3%时,对不同的取样孔进行取样,测量硫含量,结果见表5,脱硫剂中硫含量随取样孔位置的变化如图4所示。试验中取样设备所选取的脱硫剂为脱硫反应器中建立的坐标系中x=1时不同取样孔位置的脱硫剂,由图4可知,在不同工况下,随着取样孔位置升高,除取样孔2、4、6外脱硫剂中硫含量呈增加趋势,原因是脱硫反应从反应器底端开始沿脱硫反应器向上进行,随着脱硫反应的发生,脱硫剂中的活性物质与SO2发生反应,所生成的硫化物覆盖在脱硫剂表面,导致脱硫剂中硫含量增加。同时发现在工况1和工况2中,反应前后脱硫剂中的硫含量分别增加0.50%、0.95%,原因是工况2中锅炉负荷较大,在脱硫剂中活性物质一定的情况下,SO2初始浓度较高,脱硫反应速率越快,生成的脱硫产物越多,反应前后硫含量差值越大。取样孔2的硫含量出现小幅下降,原因是取样孔2处位置在烟气的进气口附近,由于是直角弯头,所以反应器内出现烟气向右偏斜的情况,而取样孔6处在脱硫剂进料口附近,因此脱硫剂左侧进料会导致烟气向左偏斜,因此推测导致取样孔2和6处出现硫含量降低的原因是脱硫反应器内流场出现偏斜,存在流场不均匀的情况。说明在该工艺中可通过优化反应流场提高脱硫效率,主要采取改进反应器内部结构或添加内构件等手段[19-21]。

表5 不同取样孔中脱硫剂硫含量变化

图4 脱硫剂硫含量随取样孔位置的变化Fig.4 Change of sulfur content of desulfurizer with sampling hole position

2.2 脱硫工艺条件对脱硫效率的影响

2.2.1增湿水量

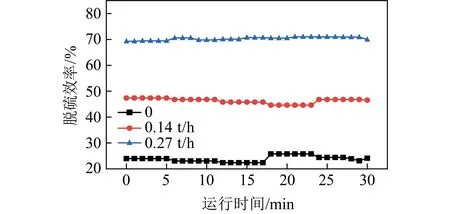

水分对脱硫反应至关重要[22-23]。由于神东地区较低的烟气排放标准,加上神东煤种硫含量较低,燃烧后所产生的粉煤灰有较高的碱性。神东现场通常在脱硫剂掺混比为1∶0的条件下进行脱硫即可达到烟气排放标准。为了寻找最佳增湿水量,在掺混比为1∶0、锅炉负荷为100%、氧含量5%~6%、增湿水量分别为0、0.14、0.27 t/h条件下进行脱硫试验,系统连续稳定运行30 min后通过数据监测系统读取出口SO2浓度,最终获得脱硫效率随增湿水量的变化曲线如图5所示。

图5 脱硫效率随运行时间的变化Fig.5 Change of desulfurization efficiency with operation time

由图5可知,随着增湿水量增加,脱硫效率增加,原因是增湿水量增加,水分在脱硫剂中的停留时间延长,发生脱硫反应的有效时间增加,同时溶解在水中的硅离子和铝离子浓度增加,脱硫反应速率增加,有效物质被充分利用,脱硫效率增加[24]。该结果得到了相关学者的验证[25-27],但由于现场限制,增湿水量过多会出现布袋结露现象,导致布袋阻力及能耗增加[28],因此现场中在不影响布袋正常运行的情况下应选择最佳的增湿水范围,使脱硫剂中有效物质和水分均得到充分利用。根据脱硫结果,增湿水量从0增加到0.14 t/h时,平均脱硫效率增加17.60%,增湿水量从0.14 t/h增加到0.27 t/h时,平均脱硫效率增加28.81%,因此本试验中最佳增湿水量为0.14~0.27 t/h。

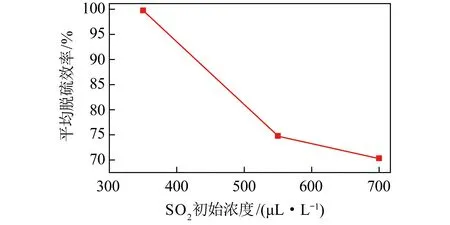

2.2.2SO2初始浓度

不同锅炉负荷下SO2初始浓度不同,选取锅炉负荷36.7%、76.7%、100%进行脱硫试验,寻找SO2的最佳初始浓度范围。在氧含量为5%~6%、增湿水量为0.27 t/h条件下,使用testo350烟气分析仪检测不同负荷下的SO2初始浓度分别为355、555、705 μL/L。工况稳定后系统连续运行30 min,在数据监测系统上读取出口烟气中SO2浓度,最后得到的脱硫曲线如图6所示。

图6 平均脱硫效率随SO2初始浓度的变化Fig.6 Change of average desulfurization efficiency with the initial concentration of SO2

由图6可知,随SO2初始浓度增加,平均脱硫效率呈下降趋势,主要原因是在一定的含湿量和Ca/S比下,SO2初始浓度不同相当于脱硫剂的水钙比发生变化。SO2初始浓度越高,脱硫反应向右移动,反应速率越快,但烟气扩散速率不变,所以二者差值增加,导致脱硫效率降低。该结论与相关学者所得到结论一致[29-31]。若脱硫反应速率远大于气体扩散速率,则脱硫剂中有效物质未被利用就被脱硫产物覆盖,此时脱硫剂有效物质利用率低,因此存在最佳初始浓度使脱硫剂有效物质利用率最高。初始浓度由350 μL/L增至550 μL/L时,脱硫效率降低25.87%,初始浓度由550 μL/L增至700 μL/L时,脱硫效率降低2.47%,因此本文最佳初始浓度为350~550 μL/L,说明较低的初始浓度对脱硫反应更有利。

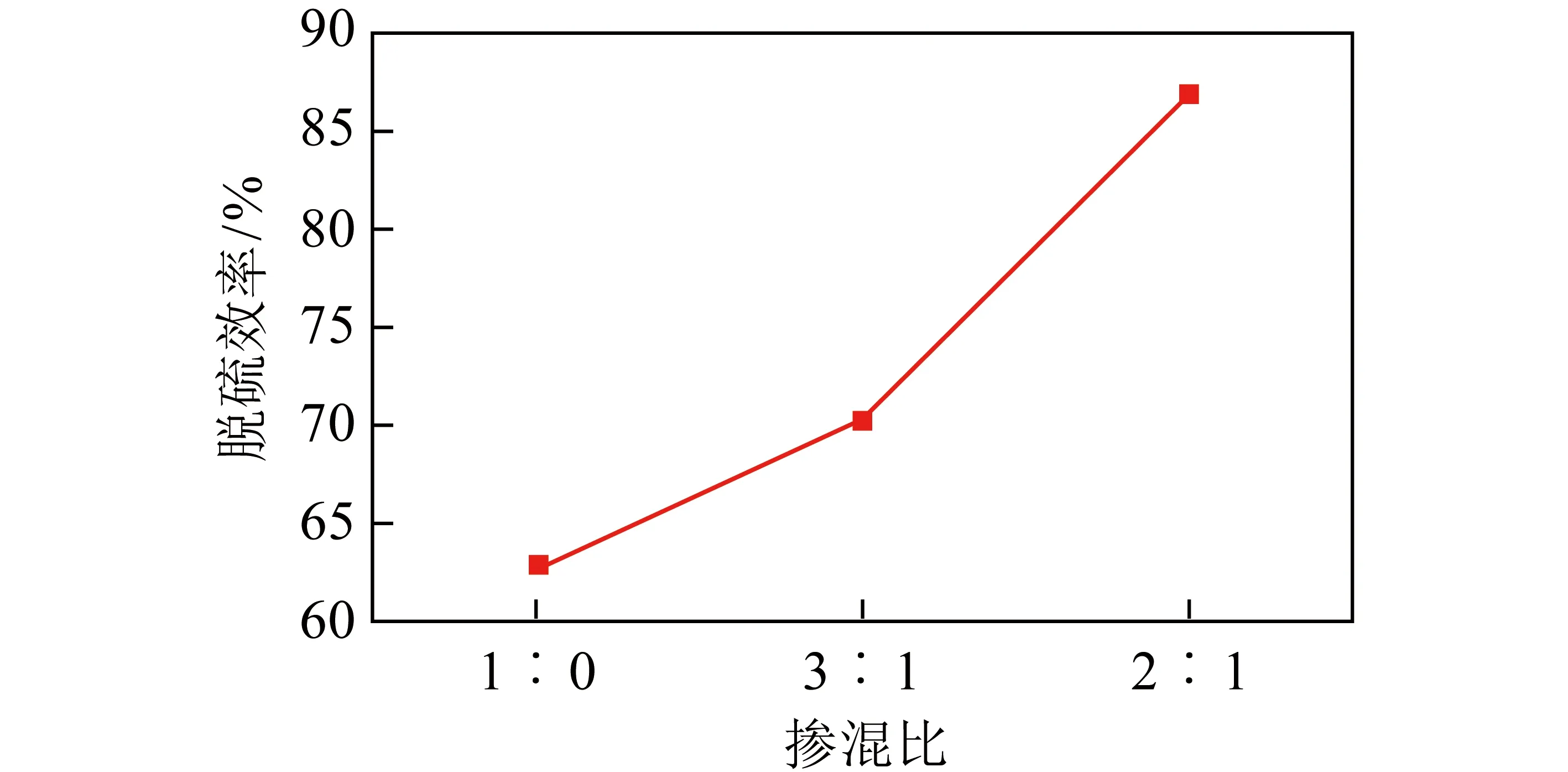

2.2.3掺混比

当锅炉负荷为100%时,选取掺混比为分别为1∶0、3∶1、2∶1进行脱硫试验,研究脱硫效率随掺混比的变化规律,结果如图7所示。

图7 平均脱硫效率随掺混比的变化Fig.7 Change of average desulfurization efficiency withmixing ratio

由图7可知,随着熟石灰占比增加,脱硫效率呈上升趋势,主要是由于熟石灰占比增加,脱硫剂中活性物质含量增多,反应物浓度增加,促进脱硫反应向右进行,因此脱硫效率增加。若外加熟石灰过多,降低脱硫工艺的经济性,同时应考虑脱硫剂的有效利用率,降低脱硫反应速率与气体扩散速率差值,因此需要找到试验中最佳的掺混比。掺混比从1∶0增至3∶1时,脱硫效率增加7.72%,脱硫效率从3∶1增加至2∶1时,脱硫效率增加10.55%。因此本文最佳掺混比为3∶1~2∶1。

3 结 论

1)通过检测沿程脱硫剂中水分及硫含量变化,发现随着反应的进行,脱硫剂中水分及硫含量分别呈降低和增加的趋势,水分对于脱硫反应具有至关重要的作用。

2)根据沿程烟气中单位距离脱硫效率的变化将脱硫过程分为3个阶段:常速段、降速段、拟平衡段,前2个反应阶段为关键段,所脱除的SO2为入口SO2总量的90%,采取有效手段延长水分在脱硫剂中的停留时间可提高脱硫效率。

3)通过研究增湿水量、SO2初始浓度、掺混比对脱硫效率的影响,发现增湿水量增加、SO2初始浓度降低、熟石灰占比增加都会促进脱硫反应,脱硫效率增加。试验最佳增湿水量、初始浓度、掺混比分别为:0.14~0.27 t/h、350~550 μL/L、3∶1~2∶1。