钢轨滚动接触疲劳多裂纹相互影响

周 宇,孙鼎人,王树国,王 璞

(同济大学1. 道路与交通工程教育部重点实验室;2. 上海市轨道交通结构耐久与系统安全重点实验室,上海201804;3. 中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081)

当前,高硬度合金钢轨和热处理钢轨的使用,延缓了高频重载条件下钢轨的磨耗,但同时也使得钢轨表面滚动接触疲劳现象显著发生。 这种表面疲劳裂纹在轮轨荷载和线路条件综合影响下萌生早、扩展快,导致钢轨疲劳寿命缩短[1]。 因此,准确描述钢轨滚动接触疲劳裂纹扩展特性对于预测裂纹扩展规律、指导养护维修非常必要和迫切。

现场观测发现轮轨荷载沿钢轨纵向的连续作用,钢轨表面疲劳裂纹以多裂纹的形式存在[2]。郑欣平等[3]、黄明利等[4]和潘鹏志等[5]在研究岩石中裂纹扩展时发现多裂纹间有相互作用。 同理,钢轨表面的多条裂纹也会在轮轨荷载下相互影响,需要确定其相互影响的特征。 在这方面,Dubourg 等[6]采用数值方法,Dhanasekar等[7]采用半解析法,Fletcher[8]采用边界元法分别建立了钢轨表面接触疲劳多裂纹模型,分析了多条裂纹尖端处的KⅠ和KⅡ型应力强度因子值的变化;李伟,金学松[9]等利用热机耦合有限元法,分析了轮轨滑动接触时多裂纹相互作用和表面裂纹数量对钢轨疲劳裂纹扩展特性的影响。 但上述方法的裂纹模型未考虑裂纹的真实形态。 为进行裂纹真实形态建模,传统的电子显微镜观测[10],交变磁场检测[11],金相分析[12]等技术存在切割破坏裂纹、精度不高和无法反映裂纹空间三维形态等问题,已经不能满足要求,而X 射线计算机断层扫描技术(CT 扫描)能够在不破坏完整裂纹的前提下,扫描出裂纹真实三维形态特别是钢轨内部裂纹的尖端形态,已经用于钢轨裂纹空间三维形态的重构、建模[13]和单裂纹扩展研究中[14]。

本文在CT 扫描的曲线外轨轨距角-轨肩滚动接触疲劳裂纹真实形态数据的基础上,采用栅格法提取裂纹尖端和开口的边界点,形成裂纹真实三维数学模型;建立含多条真实裂纹的三维钢轨有限元模型,分析不同的轮轨接触位置、裂纹数量对裂纹尖端应力强度因子的影响,研究多条裂纹存在下的裂纹相互影响特征,为准确预测裂纹扩展提供依据。

1 钢轨滚动接触疲劳裂纹建模

1.1 真实裂纹扫描和提取

考虑到疲劳裂纹在钢轨内部呈浅层、近平面状分布的特征,以及CT 扫描设备的精度与钢轨材料致密等特点,按照图1 所示的方法制备试块,以包含完整的轨距角-轨肩疲劳裂纹[13]。 对我国某重载铁路600 m 半径曲线、通过总重约62 MGT 时的外轨进行取样,得到其轨距角-轨肩试块(图1 中的试块1’)和滚动接触疲劳裂纹点云数据如图1 所示。

图1 钢轨试块取样及CT 扫描裂纹形态示意图Fig.1 Specimen of rail & 3D geometry of cracks obtained by CT scanning

1.2 裂纹形态重构

从图1 可以看出,钢轨轨距角-轨肩的疲劳裂纹呈近平面状的空间扩展形态,因此将扫描得到的裂纹点云数据进行平面化处理,得到裂纹空间平面点集,之后进行裂纹开口和尖端边界点的识别和尖端曲线的拟合。

为尽可能准确地还原裂纹开口和尖端形状,采用栅格法对其边界点进行识别,方法如下:

1) 遍历平面化后的裂纹点集,得到包含所有点的最小矩形边界;

2) 将矩形平均分成n 个正方形栅格,栅格的边长为

式中:Xmax,Xmin,Ymax,Ymin分别为正方形栅格中裂纹点集在x 轴,y 轴上的最大值和最小值。

3) 在x 轴方向上Xk~Xk+LC范围内,找出点集的Ymax与Ymin,则点P1(x1,Ymin),P2(x2,Ymax)为该范围内的裂纹的边界点;

4) 以此类推,找出Xmin~Xmax范围内的所有边界点。

采用三次B 样条曲线对裂纹尖端和开口的边界点进行拟合,这样就得到了真实裂纹形态的空间平面数据点集。其中定义裂纹开口各边界点与裂纹尖端各边界点沿裂纹面扩展方向的最大平面直线距离为裂纹长度。

1.3 含多条裂纹的三维钢轨有限元模型

建立20 m 的长钢轨全局有限元模型,并计算1 节车辆4 个车轮荷载作用下的钢轨位移。其中扣件系统简化为弹簧,并折算对应的刚度及阻尼;轨枕、道床及基础对钢轨的支反作用简化为弹簧底部接地约束;车轮荷载以集中力的方式施加在全局模型中。

在全局模型中截取20 cm 钢轨作为子模型, 对子模型中轮轨接触区域及裂纹所处位置进行网格加密。子模型的位移约束为上述全局模型计算的钢轨位移;轮轨接触荷载以接触斑和接触斑内法向和切向力的形式施加。

将1.2 节得到的真实形态的裂纹点集生成壳单元面片,按照其所在的空间位置及裂纹间距[15]插入钢轨子模型。

为了消除裂纹尖端的奇异性,需要对裂纹尖端所在区域重新划分网格[16]。 同时,为方便分析裂纹尖端应力强度因子的分布,采用无量纲的l/L 表示裂纹尖端各点的位置,其中,l 为裂纹尖端任意点与裂纹靠近轨距角一侧的端点之间的样条曲线长度,L 为裂纹尖端的样条曲线全长,如l/L=0.5 表示该点位于裂纹尖端中点处。

1.4 轮轨接触荷载施加方法

采用多体动力学软件SIMPACK 建立车辆-轨道耦合动力学模型,计算并提取一节车辆通过曲线外轨时前后4 个车轮引起的轮轨力、接触位置、轮对横移量等参数。

子模型荷载是以接触斑及其应力的形式施加在钢轨表面上,法向力、切向力、滑动区和黏着区分布分别由CONTACT[17]软件、采用FASTSIM[18]算法计算。

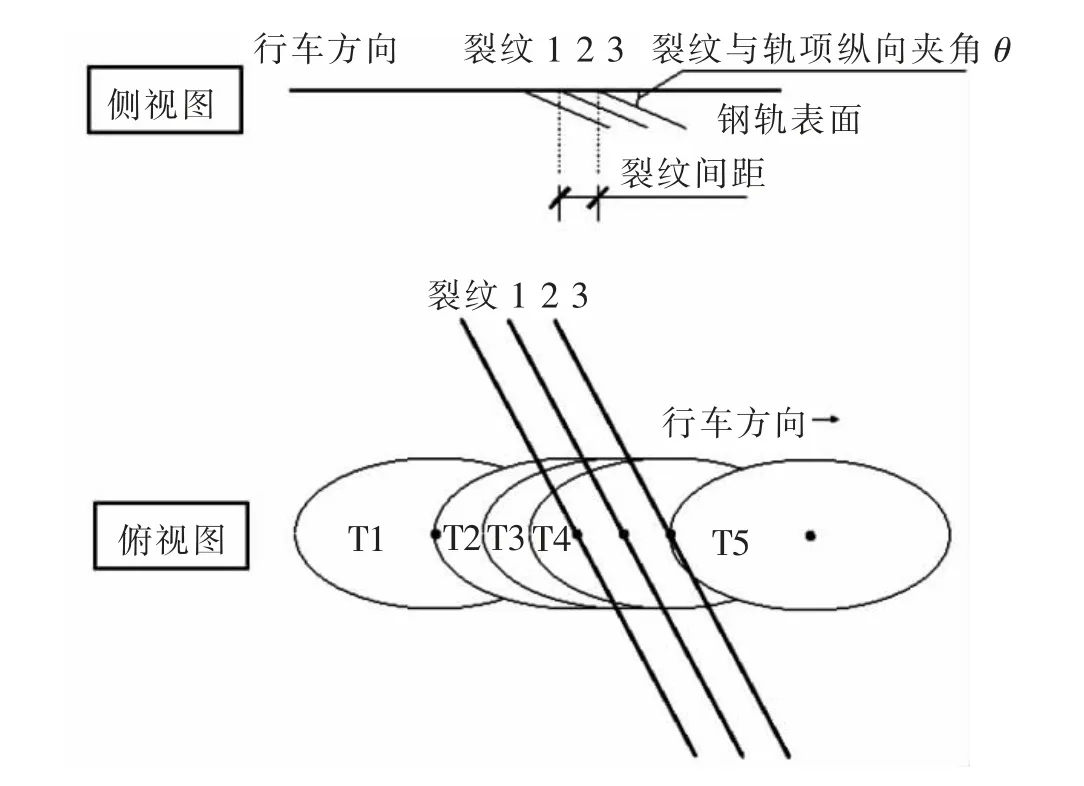

通过改变接触斑在钢轨纵向的位置来近似模拟车轮在钢轨表面滚动的过程,为分析车轮通过时多裂纹间相互影响, 应考虑接触斑与裂纹的相互位置, 图2 以3 条裂纹工况为例说明接触斑的施加方法:

1) 时刻T1: 接触斑前端位于裂纹1 开口中心处,此时接触斑没有压在任何裂纹上;

2) 时刻T2: 接触斑中心位于裂纹1 开口中心处,由于裂纹间距小于接触斑半长轴,所以接触斑会压在3 条裂纹上;

3) 时刻T3: 接触斑中心在裂纹2 开口中心处,同样这时接触斑会压在3 条裂纹上;

4) 时刻T4: 接触斑中心在裂纹3 开口中心处,同样这时接触斑会压在3 条裂纹上;

5) 时刻T5: 接触斑末端在裂纹3 开口中心处,接触斑没有压在任何裂纹上。

图2 接触斑荷载施加示意Fig.2 Steps of loading contact patches

2 多条裂纹相互影响分析方法

2.1 裂纹扩展参数

裂纹的扩展一般分为Ⅰ型(张开型)、Ⅱ型(滑开型)和Ⅲ型(撕开型)等形式[19]。 用应力强度因子来表征上述3 种裂纹扩展形式下的裂纹尖端应力场强度,计算公式如下[20]

式中:(r,θ,z)为柱坐标下表示的距裂纹尖端附近微元的位置;σy,τχy,τyz为裂纹尖端应力,由1.3 节的有限元子模型计算得到。

2.2 多裂纹应力强度因子影响系数

采用多裂纹应力强度因子影响系数λ[21]来评价多裂纹情况下尖端应力强度因子的变化情况如下

式中:i 代表Ⅰ,Ⅱ,Ⅲ型裂纹;Ki,n为n 条裂纹工况中处于中间位置的裂纹的尖端应力强度因子最大值;Ki,1为单条裂纹工况的裂纹尖端应力强度因子最大值。

可见,若Ki>0,λi>0 代表多裂纹间的相互影响促进裂纹扩展,λi=0 代表多裂纹间的相互影响对裂纹扩展无影响,λi<0 代表多裂纹间的相互影响抑制裂纹扩展;若Ki<0 则相反。

2.3 分析方法

1) SIMPACK 车辆-轨道耦合动力学模型计算得到1 节车辆一侧的4 个车轮作用在外轨上的轮轨力、接触斑位置、轮对横移量等,并施加到钢轨三维全局有限元模型中,计算出钢轨位移;

2) CONTACT 和FASTSIM 计算接触斑内滑动-黏着区分布、接触斑法向和切向应力分布;

3) 将上述接触斑蠕滑、应力和位移约束施加到含多条裂纹的钢轨有限元子模型中,按式(2)~式(4)分别计算不同时刻下的裂纹尖端各点的应力强度因子;

4) 根据应力强度因子和应力的情况,检验含多条裂纹的钢轨三维有限元模型;

5) 根据公式(5)计算多条裂纹尖端各点的应力强度因子关系。

3 仿真参数

以我国某重载线路600 m 半径曲线外轨为例,车辆为C70 货车,轴重23 t,LM 磨耗型车轮踏面,运行速度为80 km/h。 钢轨为标准75 kg/m U75V 热处理钢轨,轨底坡1∶40,钢轨材料的泊松比0.3,屈服强度1 064 MPa,轮轨间摩擦系数为0.3。

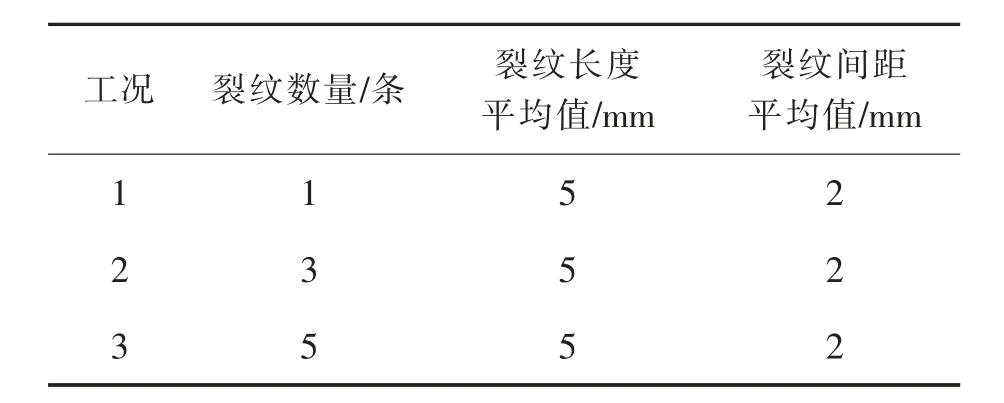

根据第1 节的方法得到该线路条件下通过总重62 MGT 时外轨轨距角-轨肩的多条疲劳裂纹真实形态数学模型,现场观测到这些裂纹在钢轨表面间距平均值约为2 mm, 由此得到表1 所示的3 种仿真工况。

表1 多条裂纹的模型参数Tab.1 Parameters of cracks modeling

4 仿真结果分析

4.1 模型验证

以工况2 中3 裂纹为例,通过改变裂纹面与轨顶面沿行车方向(钢轨纵向)的夹角,计算相应的裂纹尖端应力强度因子,并提取T1~T5 时刻中间裂纹尖端的Von Mise 应力最大值和尖端应力强度因子最大值,如图3 所示。

由图3 可知,裂纹角度在10°~20°时,裂纹尖端区域的最大应力随角度的增大而增大;裂纹角度在20°~90°时, 裂纹尖端区域的最大应力随角度的增大而减小。 应力强度因子KⅠ的最大值皆为负值, 表明图2 所示的接触斑荷载作用下,裂纹不发生张开型扩展。裂纹角度在10°~20°时,裂纹尖端应力强度因子KⅡ,KⅢ最大值随角度的增大而增大;裂纹角度在20°~90°时,裂纹尖端应力强度因子KⅡ,KⅢ最大值随角度的增大而减小。当裂纹角度为10°~30°时, 裂纹尖端区域最大Von Mise 应力和KⅡ,KⅢ最大值较其他角度大,即该角度范围内裂纹最易发生扩展。

对曲线外轨轨距角-轨肩裂纹进行现场取样和实验室显微观测也发现: 裂纹扩展角度范围在10.8°~29.4°[2],与本文计算出的裂纹容易扩展的角度基本相同,验证了本文所建立的多条裂纹扩展模型在裂纹扩展分析方面是可信的。

图3 不同裂纹角度下Von Mise 应力和裂纹尖端应力强度因子Fig.3 Von Mise stress and stress intensity factors at different angels between crack and longitudinal direction

4.2 裂纹数量对扩展的影响分析

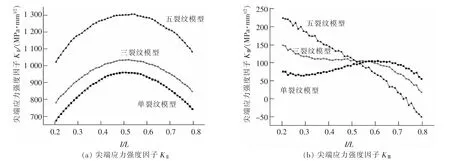

对工况1,2,3 里中间裂纹尖端各点的应力强度因子进行分析,分别取接触斑中心位于中间裂纹的开口中心处(T3 时刻)时的结果,如图4 所示。 由图3 可知,各个时刻的KⅠ始终小于零,表明这种荷载环境下,裂纹不发生张开型扩展,因此下面主要讨论尖端应力强度因子KⅡ,KⅢ。

图4 不同裂纹数量下的裂纹尖端应力强度因子Fig.4 Stress intensity factors at crack tip when number of HCs varies

由图1 可知,CT 扫描和拟合得到的真实裂纹尖端并非理想圆弧形状,且轮轨接触荷载作用在裂纹上还受到钢轨轨距角-轨肩廓形影响, 因此图4 所显示的裂纹尖端各点的应力强度因子沿真实裂纹的尖端呈一定的波动,即裂纹尖端各点的扩展速率不同。

从图4(a)进一步看出,各工况下, KⅡ沿裂纹尖端从轨距角一侧(l/L=0)向轨顶中心一侧(l/L=1)增加。 随着裂纹数量的增多而KⅡ逐渐增大,即裂纹的滑开效应越强。 从图4(b)可以看出,各工况下,KⅢ以裂纹中心(l/L=0.5)为界,呈中心对称。 随着裂纹数量的增多,靠近轨距角一侧(l/L<0.5)的KⅢ增加,而靠近轨顶中心一侧(l/L>0.5)的KⅢ降低,即裂纹靠近轨距角一侧的撕开效应加强,而靠近轨顶中心一侧的撕开效应减弱。

相比单裂纹工况,3 条裂纹工况靠近轨距角一侧的裂纹尖端应力强度因子KⅡ和KⅢ最大值分别增大约15%和50%,5 条裂纹工况靠近轨距角一侧的KⅡ和KⅢ最大值分别增大约80%和180%。

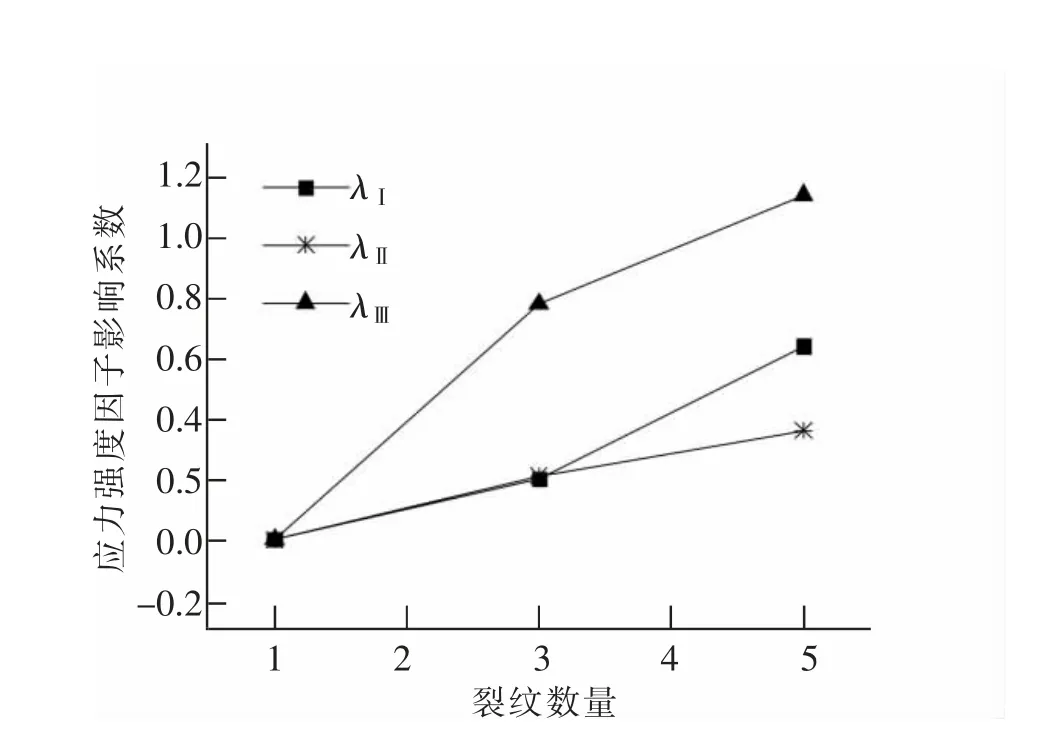

根据式(5)取不同裂纹数量工况里中间裂纹的尖端应力强度因子最大值,计算不同裂纹数量下应力强度因子影响系数λ,如图5 所示。

由图5 可知, 对于3 裂纹和5 裂纹工况,均有λⅠ>0, 且5 裂纹工况的λⅠ更大, 但如图3 所示,由于KⅠ为负,因此多裂纹的存在会抑制裂纹的张开效应,而且裂纹数量越多,对裂纹张开的抑制作用越强;同理,λⅡ,λⅢ>0,且5 裂纹工况的λⅡ,λⅢ也更大, 表明多裂纹的存在会促进裂纹的滑开效应和撕开效应,且裂纹数量越多,对裂纹的滑开和撕开的促进作用越强。

由此可见,多裂纹间的相互影响会抑制裂纹的张开效应, 但会促进裂纹的滑开和撕开效应,并且这种抑制或促进作用均随裂纹数量的增加而增强。

图5 不同裂纹数量下应力强度因子影响系数Fig.5 Influence coefficient of stress intensity factors when number of HCs varies

4.3 不同时刻裂纹尖端应力强度因子变化分析

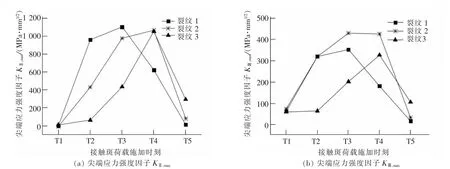

提取工况2 在T1~T5 时3 条裂纹各自的尖端应力强度因子最大值,如图6 所示。

图6 不同时刻裂纹尖端应力强度因子Fig.6 Stress intensity factors at crack tip during T1~T5

由图6 可知,由于3 条裂纹在不同时刻受到接触斑的作用,裂纹1,2,3 的KⅡ和KⅢ随接触斑的移动依次变化。 3 条裂纹的KⅡ,KⅢ都是随着接触斑接近和离开该裂纹开口区域呈先增大后减小的趋势。 裂纹1 在T2 和T3 时刻、裂纹2 在T3 和T4 时刻、裂纹3 在T4 时刻KⅡ和KⅢ较其他时刻大,这些时刻均为接触斑中心附近位于该裂纹的开口时,对应的裂纹尖端应力强度因子处于最大值。

进一步将接触斑中心分别位于裂纹1、裂纹2、裂纹3 开口中心处时,该处裂纹的尖端应力强度因子的最大值与钢轨只含单条裂纹(工况1)时,接触斑位于裂纹开口中心时裂纹尖端应力强度因子最大值进行对比,并计算3 条裂纹工况与单条裂纹工况时,KⅡ,KⅢ最大值的增量△KⅡ,max,△KⅢ,max,如表2 所示。

表2 单裂纹工况和三裂纹工况应力强度因子 MPa·mm1/2Tab.2 Stress intensity factors of Condition 1 and 2

由表2 可知,当接触斑作用于裂纹1,2,3 开口处时,相比单裂纹工况,裂纹1 的KⅡ,max和KⅢ,max分别增大了0.4%和3%, 裂纹2 的KⅡ,max和KⅢ,max分别增大了8%和26%, 裂纹3 的KⅡ,max和KⅢ,max分别增大了8%和7%, 表明多条裂纹的存在会使得裂纹尖端的应力强度因子增大, 且裂纹2 的应力强度因子最大值增量最大,即中间裂纹受到两侧裂纹的影响较明显,裂纹3 次之,裂纹1 受到前方两条裂纹的影响最小,因此研究多裂纹相互影响和扩展时,应至少考虑3 条裂纹。

5 结论

1) 当裂纹面与钢轨纵向夹角在10°~30°时,裂纹尖端区域的Von Mise 应力和尖端应力强度因子KⅡ,KⅢ达到最大值,与现场观测的裂纹扩展角度基本一致,即该角度范围内裂纹最易发生扩展。

2) 在各工况、各时刻的荷载作用下,KⅠ始终小于零,表明这种情况下裂纹不受张开效应而扩展。

3) 真实裂纹尖端并非理想圆弧形状, 且轮轨接触荷载作用在裂纹上还受到钢轨轨距角-轨肩廓形影响,因此裂纹尖端各点的应力强度因子沿真实裂纹的尖端呈一定的波动,使得裂纹尖端各点的扩展速率不同。

4) 接触斑作用于裂纹中点的情况下,随着裂纹数量的增多,裂纹尖端应力强度因子KⅡ增大,KⅢ以裂纹尖端中点为分界点,靠近轨距角一侧的增加,而靠近轨顶中心一侧的降低。 说明裂纹数量的增加使得裂纹主要因滑开和撕开效应而扩展,这种效应随着裂纹数量的增多而增强。 通过现场观测发现,裂纹最早出现在钢轨距角一轨肩处,并在轮轨接触荷载作用下迅速扩展并形成裂纹群。 在上述结论下, 延缓轨距角一轨肩处钢轨裂纹的萌生和扩展,应优化轨轨关系,降低该处钢轨廓形,避免这里受到过多轮轨接触。

5) 当接触斑接近裂纹开口时,对应裂纹的尖端应力强度因子逐渐增大;当接触斑远离裂纹开口时,对应裂纹的尖端应力强度因子逐渐降低。 当接触斑中心附近位于裂纹开口时,对应的裂纹尖端应力强度因子达到最大。

6) 多条裂纹的存在会使得裂纹尖端的应力强度因子增大,中间裂纹受到两侧裂纹的影响较明显。 考虑到仿真计算时间和多裂纹存在下对裂纹尖端应力强度因子的影响,在进行裂纹扩展预测时应至少考虑3 条裂纹。

7) 基于以上结论,为延缓钢轨裂纹的萌生与扩展,建议在钢轨裂纹出现在数量较少时对钢轨进行预防性打磨,尤其是注意打磨轨距角处;同时,通过改善钢轨材质,改进钢轨制造和热处理等方法,提高钢轨硬度,疲劳韧性。