高强化柴油机铝合金活塞承载特性研究

许春光,王国莹,梁惠杰,文洋,李鹏,赵志强,张炜,胡锦川

(1.中国北方发动机研究所(天津),天津 300400;2.哈尔滨市产品质量监督检察院,黑龙江 哈尔滨 150036;3.驻北京地区第八军代室,北京 100072)

活塞是发动机中承受机械载荷和热载荷较为严重的部件之一,其承载特性是影响活塞疲劳强度可靠性的重要因素[1-3]。工作过程中,活塞承受交变气体力和热应力的耦合作用,同时由于发动机服役工况范围广且多变,活塞承载规律极其复杂。研究表明[4-5],稳态工况下高频温度载荷与气体力作用易导致活塞发生高周疲劳失效,失效部位主要出现在销孔内侧上沿等区域。研究发现[6],工况大幅波动(如停车—起动—停车工况)易产生低频波动热应力,往往导致喉口区发生低周疲劳失效。目前,随着发动机功率密度的不断提升,活塞承受的热-机械负荷增加,其疲劳强度是当前设计关注的焦点。因此,本研究采用仿真的方法分析活塞结构温度和应力随时间和载荷的变化行为,为活塞疲劳寿命预测提供依据,为活塞材料开发提供载荷约束。

1 研究思路

根据发动机活塞的工作环境,活塞必须同时满足高周疲劳和低周疲劳的设计要求。高周疲劳强度按照无限寿命设计,低周疲劳寿命与发动机服役工况、服役寿命及用途相关。目前,主要基于发动机台架耐久性试验来考核发动机结构件疲劳特性。图1示出发动机典型台架耐久规范,主要由标定转速稳态工况及怠速与标定工况组成的交变工况两部分组成,分别考核发动机结构件高周疲劳(HCF)和低周疲劳(LCF)性能。

由图1可见,在试验工况下,活塞主要承受以下作用力:1)气体应力σP。主要由缸内高频波动的气体压力引起。2)定常热应力σst。发动机未工作前,结构温度较低且均匀,在高周疲劳考核稳定工况(如标定转速工况)下,结构温度升高,由于热惯性效应温度基本保持不变,由此形成的热应力即为定常热应力σst。3)高频波动热应力σht。在稳态工况一个工作循环内,燃烧室气体温度、压力和换热边界随曲轴转角高频波动,引起活塞顶部表面温度瞬态波动,并由此产生了高频波动的热应力。4)低频波动热应力σlt。在低周热机疲劳考核工况下,活塞温度随着工况变化而发生大幅度波动,活塞处于急剧加热和冷却状态,由此产生了较大的低频热应力[7-8]。

本研究主要开展以下方面的工作:1)研究柴油机标定转速点稳态工况下气体应力σP、定常热应力σst和高频波动热应力σht的分布特性和对活塞综合应力的影响规律;2)研究柴油机变工况条件下低频波动热应力σlt、温度随时间的变化关系。

主要研究思路如图2所示。首先,建立活塞有限元分析模型,利用实测温度和应力数据对模型进行标定;然后,基于该模型计算标定转速工况稳态条件下活塞温度、应力应变行为,在此基础上进一步研究怠速工况与标定工况交替变化条件下活塞载荷的变化特性。有限元网格模型如图3所示,有限元模型包括活塞、活塞销、连杆衬套、连杆等部件,其中对活塞喉口、销座孔等关键区域进行了网格细化,模型共包含220 129个节点,145 794个单元。

图2 总体研究思路

2 活塞温度变化特性研究

2.1 换热边界条件确定

2.1.1顶面热边界条件

活塞顶面与高温燃气直接接触,换热过程以稳态对流换热为主。本研究基于AVL BOOST软件采用Woshini模型计算得到了一个工作循环中的瞬时传热系数和燃气介质温度曲线,并基于式(1)和式(2)得到了时间平均的当量传热系数和燃气温度,分别为1 703 W/(m2·K)和840 ℃。

(1)

(2)

式中:hgm和Tgm分别为时间均化的当量传热系数和燃气温度。

将活塞顶面划分为8个区域分别定义换热边界,各区传热系数沿着半径方向的分布规律如图4所示,图中横坐标为实际位置相对活塞直径的比值,纵坐标为局部传热系数与当量平均传热系数的比值。其中活塞喉口区域传热系数最大。顶部热边界条件满足式(3)要求。

(3)

图4 顶面热边界条件分布规律

最后通过软件编程实现了对火力面网格热边界条件的映射。

2.1.2冷却油腔内表面热边界条件

发动机活塞冷却油腔的冷却效果对活塞温度状态影响较大,其受到油腔形状、冷却液流量、发动机转速等多种因素的影响[9]。对活塞冷却油腔进行CFD瞬态数值模拟,可以得到较为理想的效果。冷却油腔入口速度为20 m/s,机油温度为373 K;出口压力0 Pa,机油温度为393 K;空气作为第一相,冷却油作为第二相。通过计算可获得活塞冷却油腔表面在各曲轴转角下的传热系数。提取冷却油腔内壁一个周期内的平均传热系数,通过软件编程实现对冷却油腔换热边界条件的映射,其中活塞冷却油腔在一个周期内传热系数变化如图5所示。

图5 水腔表面传热系数

2.1.3环区换热边界条件

活塞环区传热系数根据串联热阻模型计算得到,从活塞到冷却水的换热路径依次为活塞—活塞环—油膜—缸套—冷却水。串联热阻模型如图6所示。

活塞环、油膜、缸套可认为圆环传热,其热阻可通过下式计算:

(4)

缸套表面与水的换热热阻可通过下式计算:

(5)

从活塞表面到缸套外侧冷却水的总热阻为

Rtotal=R1+R2+R3+R4;

(6)

则活塞环区的当量传热系数为

(7)

式中:R1,R2,R3,R4分别为活塞环、油膜、缸套、缸套与冷却水的热阻;r2,r1分别为圆环外径与内径;H为圆环高度;k为导热系数;hwater为冷却水的传热系数;As为缸套与冷却接触面积;Rtotal为总热阻;Aeff为等效面积;heff为等效传热系数。

图6 活塞环区串联热阻模型

发动机在标定工况下活塞环区各部位传热系数计算结果如表1所示。

表1 发动机在标定工况下活塞环区各部位传热系数

2.1.4其他区域热边界条件

活塞销孔、裙部、活塞内腔等区域的传热系数采用经验值,分别取值1 000 W/(m2·K),2 752 W/(m2·K),1 000 W/(m2·K)。

2.2 温度场试验与模拟分析

采用热电偶方法进行了活塞温度场测试,以标定活塞温度场仿真分析模型。热电偶通过顶面钻孔引出,测点布置如图7所示。发动机台架试验工况条件下活塞温度场测试和预测结果对比如图8所示。由图可知,实测最高温度点位于活塞喉口区,活塞的测点温度实测值和计算值偏差在10 ℃以内,可认为活塞热边界分布规律及仿真计算模型准确。

图7 热电偶测点布置

图8 温度场实测结果与仿真结果对比

仿真分析时不考虑缸内燃气温度和传热系数随时间变化对活塞整体温度场的影响。标定工况点活塞整体温度场模拟仿真计算结果见图9a;高于300 ℃的区域见图9b,主要位于活塞第一环槽上方与燃气接触的活塞顶面区域;高于400 ℃的区域见图9c,最高温度为425 ℃,在活塞燃烧室喉口部位。

图9 活塞温度分布

2.3 工作循环内温度波动分析

温度循环变化的燃气及其与活塞的传热作用引起活塞顶面温度的波动,研究表明[10],该温度波动向活塞内部传播,约到达1~2 mm时波动幅度趋于0,形成瞬变温度层。三维瞬态温度场可由下列微分方程式表达:

(8)

初始条件

T|τ=0=f(x,y,z);

(9)

边界条件

(10)

式中:T为温度;τ为时间;k为导热系数;ρ为密度;c为比热容;Tw为壁面温度;Tf为燃气当量温度;α为对流传热系数。

矩阵常微分方程可描述为

|K|{T}+|M|{T}+{F}=0。

(11)

式中:|K|=∑|K|e,│K│为总体导热矩阵;|M|=∑|M|e,│M│为总体热容矩阵;{T}为温度矩阵;{F}为总体热源矢量。

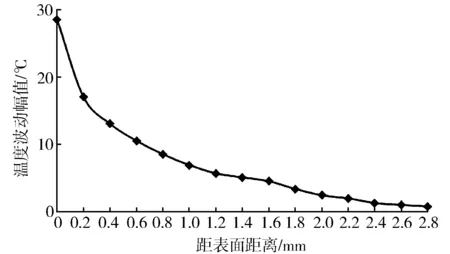

本研究利用稳态温度场计算结果作为瞬态热分析的近似初始条件,进而按照瞬态边界计算了活塞在一个工作循环内的温度波动。计算得到的活塞喉口处温度随深度变化关系如图10所示,标定工况下喉口处表面温度最大波动幅度为28 ℃。图11示出活塞燃烧室喉口温度波动幅值随深度的变化关系。

图10 活塞喉口处温度波动

图11 火力面考察点温度与深度的变化情况

由图可知,随着深度增加温度波动幅值逐渐减小,达到2 mm后温度波动值不到2 ℃,与文献[10]研究结果基本一致。

3 稳态工况下载荷特性分析

3.1 热机械耦合应力分析

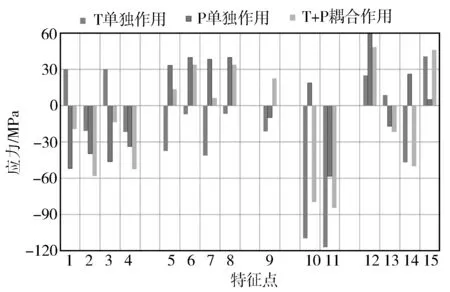

为研究热机械载荷对活塞应力的影响,利用有限元仿真分析的方法计算了以下几种工况:1)热载荷(T);2)最高燃烧压力载荷(P);3)热载荷+最高燃烧压力载荷(T+P)。

为验证活塞应力仿真分析模型,在机械载荷条件下对活塞底部销座孔上方和活塞裙部等区域进行了应力测试,应力测试测点布置见图12,测试值与仿真值对比见图13。其中6号测点在测试过程中应变片损坏无测试值,应力测试与仿真结果除7号应变片外误差均小于10%。经检查发现7号应变片与6号应变片属于两连片,在试验装置安装过程中出现了磕碰,导致6号片出现损坏,7号应变片与2号应变片处于活塞的对称位置,其应力测试结果应与2号片相差不大,经分析认为由于6号片的损坏,同时7号片也受到了影响,导致7号片的测试结果出现了异常,因此7号片测试数据不采信,但其他8个测点的测试数据可靠,因此仿真计算模型及边界可以用来进行后续的应力仿真分析。

图12 活塞应力测试测点布置

图13 机械载荷下应力仿真与实测对比

通过有限元应力计算,得到了热载荷和气体力载荷单独作用及耦合作用下活塞应力场,结合温度、应力计算结果从活塞顶面、冷却油腔、销座孔上方等处选取若干个特征点或危险点作为应力考察点(见图14)。图15示出各考察点应力对比情况。燃烧室喉口在热载荷作用下呈现压应力,在机械载荷下呈现拉应力,热机耦合载荷会导致沿销孔方向出现拉应力,沿主副推力面方向呈现压应力;燃烧室底部在热载荷作用下呈现压应力,机械载荷的作用下沿销孔方向会导致压应力,沿主副推力面方向呈现拉应力,热机耦合载荷作用时均呈现压应力状态;活塞顶面中间部位应力受温度影响较小,主要受机械载荷的影响;销座上方及油腔出口处应力受温度载荷影响较大,其他各点受机械载荷影响较大。

图14 活塞应力分析考察点

图15 不同载荷下考察点应力

3.2 温度波动对热机耦合应力的影响

在稳态定常热载荷的基础上,考虑气体力、高频波动热载荷对活塞耦合应力的影响,通过计算得到了其随着曲轴转角的变化关系。图16示出工作循环内瞬态温度波动引起的高频热应力的变化。由图可知,应力波动区域与瞬态温度变化直接相关,与图10对比可以看出,活塞高频热应力与温度变化呈反相状态,即温度最高时,热应力最低。图17示出工作循环内热应力随深度的变化。活塞喉口处表面热应力波动幅值为35 MPa左右,在2 mm深度处,热应力波动幅值已小于5 MPa,因此高频波动热应力仅对顶面2 mm内薄层区有影响,这与文献[10]研究结果相一致。取活塞燃烧室喉口处考察点为研究对象,沿径向正应力的变化情况如图18所示。气体力作用导致压应力幅值进一步增加,高频波动热应力相位与气体力应力明显不同且数值较大,综合应力波动幅值为55 MPa,约是只考虑气体应力作用情况的1.8倍,可见,高频波动热应力对活塞顶表面区域疲劳可靠性影响较大。

图16 不同深度热应力在工作周期内的波动

图17 热应力波动幅值随深度的变化

图18 考察点1应力波动曲线

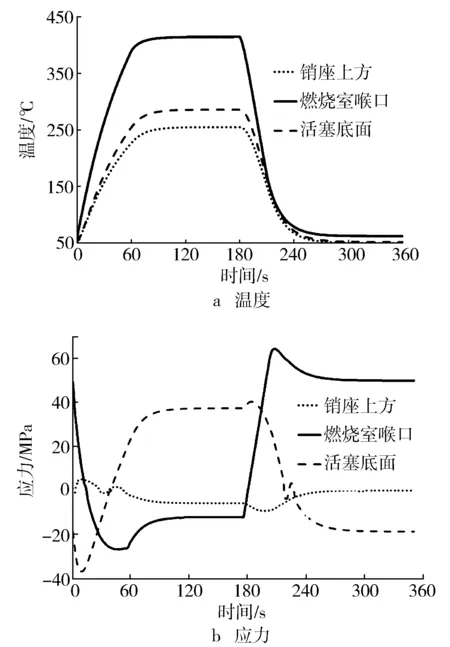

4 变工况载荷特性分析

按照发动机热冲击规范,发动机在图1所示怠速和标定转速工况交替运行,各工况运行时间为3 min,活塞温度和应力发生大幅度变化。在稳态温度场计算的基础上,进一步考虑材料温度非线性特性,计算了变工况下活塞温度和应力随时间的变化历程(见图19)。在加热过程中活塞顶面特征点温度急速增加,至90 s后趋于稳定,最大加热速率约为7.5 ℃/s,在怠速过程中最大冷却速率约为9 ℃/s。喉口区考察点处应力与温度变化率相关,即温度升高时热应力呈负值,温度降低时热应力呈正值,而远离喉口的其他考察点温度水平较低,应力幅值也较小。由此可见,除顶面喉口之外的其他区域温度水平很低,应力幅值也较低,而燃烧室喉口承载应力最高,为低周疲劳重点关注部位。

图19 变工况下温度和应力随时间的变化

5 结论

a) 稳态转速工况下,在活塞顶面约2 mm的薄层内温度存在明显的瞬态波动,而其他区域温度基本保持不变;工作循环内瞬态温度波动引起的高频热应力与温度瞬态变化直接相关,高频波动热应力仅存在于顶面薄层区,气体力作用导致该区域压应力进一步增加,故必须考虑高频热应力对该区域高周疲劳强度评估带来的影响;

b) 在怠速和标定转速交替变工况运行下,活塞喉口区域温度发生大幅度变化,最大温度上升速率为7.5 ℃/s,最大温度下降速率为9 ℃/s,喉口区应力与温度变化率相关,而远离喉口的其他部位温度和应力幅值水平较低,因此活塞燃烧室喉口为低周疲劳重点关注部位;

c) 研究得到了活塞在柴油机工作状态下的稳态温度场、高频温度场、低周温度场、稳态热应力、高频热应力、低周热应力、机械应力、热机耦合应力等载荷特性及其变化,为下一步活塞的疲劳寿命预测奠定了基础,亦可为活塞材料研发考核提供载荷依据。

——以嘉兴市为例