多泥沙河流侧向进水泵站开机组合对前池流态的影响研究

徐存东,王荣荣,刘 辉,连海东,王 燕,王国霞

(1. 华北水利水电大学 水利学院,河南 郑州 450046;2. 河南省水工结构安全工程技术研究中心,河南 郑州 450046;3. 西安理工大学 省部共建西北旱区生态水利国家重点实验室,陕西 西安 710048)

1 研究背景

泵站是灌区发展的最主要建筑物,前池是泵站的重要组成部分,其主要作用是引导水流平稳进入泵站进水池,保证水泵良好的进水条件。泵站前池水流流态的好坏直接影响泵站的水力性能、运行效率以及使用寿命,尤其对于具有开敞式进水池供吸水管直接吸水的泵站。另外对于多泥沙河流提水泵站,前池不良流态还会引起前池泥沙淤积问题,进一步恶化泵站进水条件,情况严重的甚至会影响泵站的正常运行[1-2]。

目前本领域的学者和工程技术人员针对泵站前池水流流态和整流措施方面开展了一定的研究,Constantinescu 等[3]利用Standardk-ε方程对泵站前池的漩涡进行了数值模拟,模拟所得池内漩涡结构与模型试验所得结果相一致,同时指出湍流模型的选择以及边界条件的处理会对漩涡强度以及出现的位置产生影响。Nakato 等[4]在Chicot 湖取水泵站模型试验研究中,针对泵站前池构建了1∶24 室内试验模型,通过现场调查资料和试验结果的对比分析,得出泥沙淤积分布与平均流速、平均水深以及水流流态的关系密切。罗灿等[5]针对某闸站结合式侧向进水泵站运用CFD 技术对原型前池和进水池水流流态进行了数值模拟,分析并选择了三段型隔离墩、立柱与后隔板相结合的组合整流措施。周济人等[6]针对某侧向进水泵站,应用CFX 软件,基于雷诺时均N-S方程和Standardk-ε湍流模型对前池流态进行了数值模拟,分析并确定了导流墙为最优整流方案。夏臣智等[7]针对某正向进水泵站,应用Fluent 软件,基于RNGk-ε模型对加单排方柱的前池流态进行数值模拟,分析了单排方柱的几何参数对前池流态改善的影响,研究表明在前池内增加单排方柱可以显著改善流态。

分析已有研究,主要采用的研究手段为缩比模型试验和数值模拟,笔者认为已有研究存在以下4点不足之处:①受原位前池流态数据难以获取以及原位试验成本高的限制,泵站前池物理试验几乎均采用缩比模型试验,然而缩比模型试验均存在一定的比尺效应,导致试验结果不能准确表达泵站前池流态的真实情况;②泵站前池的数值模拟分析,或直接采用原型前池结构参数构建几何模型,模拟结果缺少准确性验证,或以物理缩比模型为基础构建几何模型进行数值分析,并以缩比模型试验结果对数值模拟结果的准确性进行验证,造成模型比尺效应影响的进一步放大;③多数数值模拟研究采用的是单相流模拟即清水工况,对于水源浑浊或含泥沙的情况鲜有考虑;④对于存在泥沙淤积问题的泵站前池,淤积状态复杂,物理模型及数值模拟几何模型构造难度极大,因此多数研究仅以原型前池作为研究对象,而针对原位前池的流态研究十分匮乏。

为探索多泥沙河流侧向进水泵站不同开机组合对前池流态的影响,选取甘肃省景泰川电力提灌工程灌区(简称“景电灌区”)一期总干三泵站的侧向前池作为研究对象,同时考虑上述分析的问题,以现场调查和数值模拟为手段,采用现场取样、超声波多普勒流速流向仪、逆向工程技术等方法和工具分析和获取泵站引水含沙情况、现场前池流态情况以及原位前池几何状态,为采用数值模拟开展本研究提供良好的基础。

2 现场调查

景电灌区是位于我国西北干旱区的大Ⅱ型梯级引黄灌区,建有泵站40 余座,设计提水流量28.6 m3/s。一期总干三泵站为侧向进水泵站,其前池进水流向与水泵吸水管中心线斜交,泵站共布置有8台套机组,1#-5#机组型号32sh-9(大机)、6#-8#机组型号24sh-9(小机),泵站设计流量10.6 m3/s,设计水位1449.95 m,其结构形式如图1所示。

现场调查发现,侧向进水前池水流流态分布不均,存在不同尺度的回流漩涡,沿前池右边壁的前池进口附近及末端存在不同程度的泥沙淤积(如图2所示),较严重的会淤塞末端水泵吸水管,严重制约泵站提水运行效率的充分发挥。

图1 典型侧向进水前池结构示意图

图2 侧向进水前池泥沙淤积情况

2.1 灌区引水泥沙含量及粒径分析景电灌区自黄河取水,年平均含沙量约为30.0 kg/m3,汛期最大含沙量约为382 kg/m3,泵站引水含沙量高是造成泵站前池泥沙淤积的最根本原因[8]。对典型泵站前池内的水流和淤积泥沙进行取样分析,分析结果详见表1。

由表1 可知,灌区前池内淤积的泥沙颗粒粒径小于0.075 mm 所占的百分比为93.76%,属于粉质沙土。可见,景电灌区泵站引水含沙量高,泥沙粒径小,可视为泥沙充分混合分布于水流中,随水流动。携沙水流运动规律不同于清水水流,因此研究中考虑泥沙的影响能够更为准确的反映现实情况。

表1 景电灌区引水含沙粒径分析结果

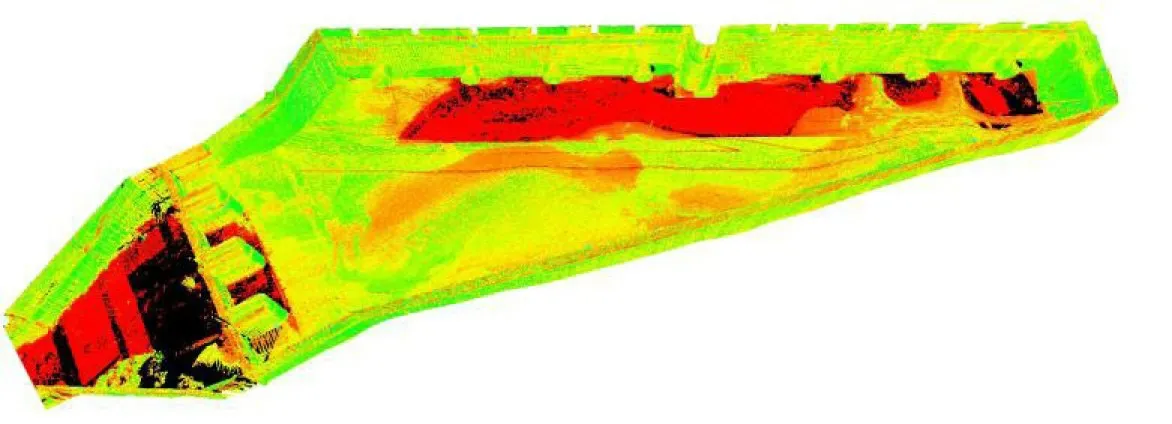

2.2 原位前池结构点云数据采集为获取淤积状态下的典型前池三维几何模型,采用Leica HSD C10三维激光扫描仪对淤积状态下的泵站前池进行现场多站点扫描,获取前池结构的点云数据,利用仪器配套的Cyclone 后处理软件对各站点数据进行简化和配准,得到典型泵站前池的点云模型[9-10],如图3所示,为后续原位前池逆向建模提供了基础图件。

图3 侧向前池点云模型

2.3 原位前池现场测流选用HXH03-1S 型超声波多普勒流速流向仪对原位前池流速进行现场测量[11-12],该仪器是在声学“多普勒效应”的基础上制造而成,利用超声波技术监测流速,无旋浆、轴承等转动部件,测量点在机体前方,不破坏流场,具有测量精度高、感应灵敏、不易受泥沙或杂物干扰、操作简便、读数直观等优点,是目前国内先进的流场测试仪器。

现场测流选取水泵吸水管处(区域Ⅰ)、前池外侧边壁处(区域Ⅱ)以及前池入口处(区域Ⅲ)共3个典型区域进行流速测量,在每个区域布置多个网格点,使用钢卷尺现场标定测量点,分别对每个区域水深1 m、2 m处的水流流速进行手动测量,测速一次历时30 s,测流工况为6#、7#机组关闭,其余机组开启。具体测流点位布置及现场测流实施如图4、图5 所示。运用Surfer 软件对测取数据进行处理,分别绘制3个典型区域水深1 m、2 m处流速等值线图如图6所示。

由图6(a)(b)可以看出,区域Ⅰ受主流和机组运行的影响,在不同水深处前池左侧流速大于右侧,且随水深增加,右侧低流速区范围随之增大;由图6(c)(d)可以看出,区域Ⅱ水流整体流速较小,出现了较多漩涡回流区,为泥沙在该区域内沉降淤积创造了条件,漩涡主要集中在表层1m 深处,随着水深增加漩涡有所减少,但整体流速变化不大;由图6(e)(f)可以看出,区域Ⅲ水流流速较大且集中分布,受吸水管吸水和右边壁漩涡对主流挤压作用的影响,主流进入前池后向左侧偏移,入口右侧随着水深增加低流速区范围扩大。可见,水流进入侧向前池后,主流向水泵吸水管一侧偏移,泥沙淤积主要集中在前池右侧边壁处。综上可知,实测水流流态表现为水泵吸水管附近流速较大,未开机机组处流速几乎为零,前池右侧边壁处流速较小且存在大量的小漩涡,前池入口处主流向左侧偏移,泥沙淤积分析情况与现场调查情况相符。

图4 现场测流点布置图

图5 现场测流过程照片

图6 各区域流速等值线图

3 数值模型构建与验证

基于计算流体力学(CFD)理论[13],针对典型泵站前池建立三维几何模型,利用Fluent软件以Re⁃alizablek-ε模型和Mixture 模型为基础进行数值模拟[14-15],采用二阶迎风格式的隐式求解以确保计算精度[16],并选用基于分离求解器的SIMPLEC算法进行流场耦合[17]。

3.1 控制方程与边界条件

(1)控制方程。本研究将水沙两相流为不可压缩流体(密度为常数),不计流体的热交换量,忽略能量方程,则Mixture模型的连续性方程为:

Mixture模型的运动方程为:

式中:ρm为混合流体密度;ρk为第k相的密度;αk为第k相的体积分数;为混合流体的平均流速矢量;p为流场压力;μm为流体(混合流体)黏滞性系数;μk为第k相湍流运动黏性系数;为重力加速度;为体积力;为次相等k相的漂移速度;为次相等k相的流速。

(2)边界条件。泵站前池断面尺寸及泵站流量均已知,前池进口断面处平均流速可求,故选用速度进口条件;出口压力和流速均未知,假定出口边界对上游水流运动无影响,水流视为完全发展流动,设置出口边界条件为outflow;泵站前池自由表面受外部环境扰动较小,浮动变化可以忽略,同时考虑到网格划分以及对计算时间的要求,选用刚盖假定法对自由表面进行模拟计算,将自由表面条件设置为symmetry;对于固壁边界,均选择无滑移条件,采用标准壁面函数对湍流未充分发展区域进行修正。计算介质为水和沙,主相是水,密度为1000 kg/m3;次相是沙,密度为2500 kg/m3,根据现场调查可知,泥沙颗粒粒径小于0.075 mm 所占的百分比为93.76%,有关研究表明,细小颗粒沙能够充分跟随水流运动,与水流之间无明显的相间速度差,故忽略相间滑移,进行均匀两相流模拟[18]。

3.2 原位前池几何模型逆向重构与网格划分逆向工程技术是一种实物的数字化技术,即在缺少图纸或没有CAD 模型的情况下,利用先进的测量扫描技术将已有的实物或模型表面数字化,并结合计算机辅助设计得到其CAD模型[19-21]。

现场利用Leica HSD C10 瑞士徕卡三维激光扫描仪获取了淤积状态下典型泵站前池的点云模型,在此基础上运用Geomagic wrap 软件逆向重构原位前池三维几何模型,如图7(a)所示。将几何模型导入ICEM软件进行修补完善,增加上游10 m引水渠、渐变段并补充水泵吸水管作为完整计算域进行非结构化网格划分,调整网格数量进行网格无关性检验,并综合考虑计算精度和经济性,本文优化后的网格数为197.32万,网格划分结果如图7(b)所示。

图7 原位前池三维几何模型及网格划分结果

3.3 原位前池流态模拟分析将ICEM软件生成的.msh网格文件导入FLUENT软件进行模拟分析,模拟工况与现场测流工况保持一致,模拟计算精度均取10-4。图8 为模拟得出的原位前池内水流表层、水深1 m、2 m、3 m及3.5 m共5处水平特征断面流速矢量分布情况,图例单位:m/s。

图8 原位前池不同深度处流速矢量分布图

由图8可知,由于前池右侧边壁处泥沙淤积的存在,造成表面回流区向吸水管一侧偏移,回流区范围约占前池容量的三分之二。图8(a)表明回流区向前池中部逐渐扩散,进一步对主流造成挤压,使得主流完全贴近前池左侧边壁流动;图8(b)—(e)表明前池内部泥沙主要淤积于前池进口至前池中部右侧边壁处以及末端正对未开启机组处,而前池末端的8#机组开启,其附近泥沙淤积量相对较少,但因8#机组流量较小,其附近仍存在低流速区。综上可知,淤积后的前池水流流态紊乱,池内泥沙的存在挤占水流空间,使得回流区向前池中部吸水管一侧扩散,吸水管口附近水流流向与吸水管中心线夹角几乎呈90°,十分不利于水泵的高效安全运行。数值模拟结果与现场调查结果基本吻合,初步验证了数值模型的可靠性。

3.4 模型定量验证为定量验证数值模拟计算过程的准确性,在区域I 的Y=-2.5 m 剖面上沿水深方向取2条测线,2条测线沿Z轴的坐标分别为Z=1 m和Z=2 m,在两条测线上各布设8个测点,测点沿X轴的坐标分别与吸水管中心线一一对应,实测流速均采用绝对值,图9为测流点位布置示意图,图10为各测点上的Y轴方向实测流速结果与数值计算结果对比图。同时,对两组数据进行差异性分析,即利用平均绝对误差(MAE)[22]和均方根误差(RMSE)[23]进行误差分析,计算结果见表2。

根据图10和表2分析可知,各测点现场实测流速结果与数值模拟结果在数值上存在的差异较小,且整体变化趋势相一致,二者平均绝对误差最大值为0.27,均方根误差最大为0.056,误差分析满足精度要求。可见数值计算结果与实际测流结果相近,进一步定量分析了数值模拟在本研究中应用的可靠性。

图9 现场测流点布置示意图

图10 现场测流结果与数值模拟结果对比

表2 实测值与模拟值计算误差分析

4 原型前池不同开机组合条件下流态模拟分析

本研究利用数值模拟方法分析不同开机组合对侧向进水泵站原型前池流态的影响,拟通过优化泵站开机组合以达到改善侧向前池流态,减少泥沙淤积的目的,开机组合方案设计见表3。

针对原型前池建立几何模型并划分网格,经网格无关性检验后,优化的网格单元总数约为200.03万,利用上述经验证可靠的数值模型,分别对以上10 种不同的开机组合工况进行独立的数值模拟,获取各方案稳定运行状态下的原型前池水流流态。选取水深1.5m 处为特征断面,得到各方案前池水流流速分布矢量图如图11所示,图例单位:m/s。

方案(1)—(3)模拟结果分析可知,当前池末端仅开启1台小机时,前池内水流流态基本以隔墩为界,水流在绕过隔墩前,主流在吸水管吸水的作用下向左侧偏斜,受到前墙阻隔后向两侧扩散,在3#和4#机组吸水管附近,水流流向与吸水管中心线方向夹角近90°,严重恶化了水泵的吸水条件。水流在绕过隔墩后,开启6#小机时,未开启的7#、8#机组附近流速几乎为零,形成大范围的静水区,开启8#小机时,低流速区范围依然较大,开启7#小机时,静水区范围有所减小,但流速仍然较低。

表3 泵站开机组合方案设计

方案(4)—(6)模拟结果分析可知,同时开启2台小机时,3种方案前池内部流态分布差别仍然较小,水流在绕过隔墩前,主流偏斜程度略有减小,但受前池中部漩涡挤压严重,在1#机组前端均产生了小范围的回流区,仅2#机组进水条件较好,3#机组进水条件次之,4#机组吸水管附近水流流向与吸水管中心线夹角约70°,进水条件较差。水流在绕过隔墩后,相较于方案(1)—(3),水流流态有所改善,前池末端水流流速增加,静水区域范围缩小,且主要分布于右侧边壁处。

方案(7)—(9)模拟结果分析可知,水流绕过隔墩前,受末端机组全开的影响,主流向右偏斜,关闭2#机组时,主流向右侧偏斜最为严重,造成1#机组附近回流区范围较大,进水条件较差;关闭3#机组时,主流偏斜程度减小,但前池右侧边壁处仍存在大范围的带状回流区;关闭4#机组时,主流偏斜程度以及1#机组附近回流区范围均进一步减小,但3#机组处水流较为紊乱。水流绕过隔墩后,相较于方案(1)—(6),由于3 台小机组全部开启,前池末端流速显著增加,静水区范围也进一步缩小,但方案(7)、(8)前池末端均出现了较明显的漩涡区,吸水管取水条件较差。

方案(10)模拟结果分析可知,8台机组全开,相较方案(1)—(9),水流绕过隔墩前,前池入口处主流流速有所提升,且主流两侧产生的回流区范围相对较小,前池中部水流流态分布相对均匀。水流绕过隔墩后,流态也相对较好,但由于3 台小机组流量较小,前池末端仍存在一定范围的静水区域。

综上可知,对于原型侧向泵站前池,机组不完全开启对前池水流流态有着相当程度的影响,尤其是末端机组未开启时,前池流态最差;前端机组未开启时次之;中部机组未开启时相对略有改善;泵站机组全部开启时,前池水流流态最好,但受机组布置不合理,小流量机组均布置在前池末端的影响,前池流态仍不理想。此外,一般情况下泵站设计有备用机组,日常运行时机组的不完全开启是常态,因此在类似泵站工程设计时,应优化机组的布置,优化泵站运行方式,进而达到改善前池水流流态的目的。

5 讨论与结论

图11 不同开机组合下原型前池水流流速矢量分布图(Z=1.5m)

本文引入逆向工程技术,利用获取的淤积状态下侧向前池点云数据重构原位侧向前池几何模型,为实现复杂边界的原位前池几何模型构建及原位前池流态模拟分析提供了一种高效可行的新手段;几何模型构建均采用侧向前池原始尺寸,且以采集的原位前池流态数据对模型可靠性进行验证,有效避免了物理缩比模型试验因比尺效应带来的误差;另外,数值模拟采用Mixture 模型进行简化的均匀两相流模拟,考虑了泥沙对前池水流流态的影响,使模拟研究更为切合实际。本研究采用的方法理论对前文所分析的4 点不足之处做出了很好的响应,且获得了令人满意的研究结果。通过本研究,主要得出以下4方面结论:

(1)现场调查发现,原位侧向前池内,主流向吸水管一侧偏斜严重,前池右侧边壁处形成带状回流区,前池末端未开机机组处形成大范围的静水区,泥沙淤积主要分布于右侧边壁或前池末端,恶化前池水流流态,严重影响了泵站性能的发挥。

(2)数值模拟原位侧向前池水流流态,模拟结果与现场调查结果相吻合,初步验证了数值模拟过程的可靠性,同时通过现场测流进一步定量验证了数值模拟结果的可靠性,表明数值模拟可以有效、准确地模拟分析侧向前池的水流流态。

(3)运用经验证的数值模型对10 种不同开机组合方案下的原型侧向前池流态进行模拟分析可知,泵站开机组合对前池流态有一定程度的影响,因侧向前池结构的特殊性,主流扩散方式异于正向前池,机组对称开启,同时避免两端机组停机尤其是末端机组停机,侧向前池水流流态较好。

(4)针对该典型侧向前池,最优的开机组合仍不能获得比较满意的流态效果,在类似泵站工程设计时,应避免采取侧向前池形式,必须采用时,需考虑机组的合理布置及有效的整流工程措施,同时配合优化的开机组合,以进一步改善侧向前池流态。