E86型精梳机梳理隔距对梳理效果及成纱质量的影响

棉纺行业中原料成本占总成本的70%以上。精梳机的落棉率直接影响到用棉成本和后道成纱质量,加大落棉率梳理质量会有所提高,但同时也相应增加生产成本,因此精梳机的落棉率是纺纱厂重要的技术指标及经济影响因素。为此,选择合适的梳理隔距等工艺参数对于保证纱线质量稳定、降低落棉率来说是至关重要的[1]。目前对这一方面研究较少,也并没有被大多数生产企业所重视,然而它对于充分发挥精梳机的功能却是十分重要的。E86型精梳机上8个梳理位置均采用了最新的可调节式锡林,通过调节可获得理想梳理隔距并使得所有梳理位置上的梳理隔距保持一致。本文从E86型精梳锡林梳理隔距的大小及梳理隔距的一致性两方面探讨了对精梳机梳理效果的影响。

1 E86型精梳机的性能特征和梳理过程

1.1 性能特征

E86型精梳机是目前市场上最为先进的精梳机,它在高速、高产的情况下仍具有良好的梳理性能,梳理后获得的精梳条内纤维平行顺直、短纤维含量均匀等特点,保证后道细纱的高品质且质量稳定。它适用的纤维长度为22mm~44.5mm,棉卷定量60g/m~80g/m,给棉长度4.3mm~5.9mm,可选择前进给棉和后退给棉两种给棉方式,落棉率为8%~25%,正常运行车速可达550钳次/min,所配备锡林可选i400型、i500型、i700型,顶梳分26齿/cm和30齿/cm等特点[2]。

1.2 梳理工作过程

(1)钳板开启,给棉罗拉喂入一定量的棉层,E86型精梳机喂入的棉层长度4.3mm~5.9mm,钳板闭合,喂入的棉层被握持;(2)锡林旋转上来,锡林上的针齿刺入纤维丛对其进行梳理,在梳理过程中将没有被握持住的短绒和杂质清除;(3)钳板再次打开,且向分离罗拉运动;(4)与此同时分离罗拉倒转,将已输出的部分棉网倒入机内;(5)钳板向分离罗拉移动的过程中,钳板外的纤维须丛搭接在分离罗拉倒回的棉网上;(6)分离罗拉正转,将梳理过的纤维丛快速从给棉罗拉握持的棉层中抽出;(7)在分离罗拉正转之前,顶梳插入纤维丛中,在分离罗拉正转过程中,须丛尾端得到梳理,弥补了锡林梳理的不足;(8)钳板后退时,钳板开启,已准备下次的给棉梳理,顶梳退出,开始新的循环;(9)与其他部件运动不同的是锡林是连续旋转的,它在完成上述梳理过程继续旋转到下端时,其表面上的杂质、短绒等被高速旋转的毛刷清除,并在负压作用下输送到滤尘系统[3]。

2 E86型精梳机梳理隔距及梳理隔距的一致性

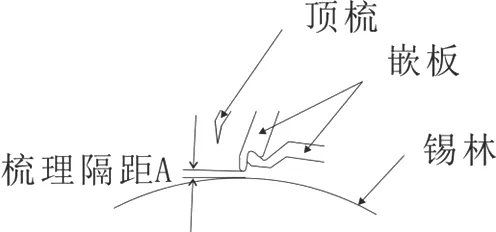

E86型精梳机锡林梳理隔距A是将机器定位在24分度时,测量钳板上钳唇底端与锡林针齿顶端最小的间距,如图1所示,它是保证梳理效果最关键的因素。减小梳理隔距,锡林针齿可加大插入棉丛的限度,梳理效能及纤维单根化的程度获得较大提高,有利于降低棉结,提高成纱质量,在后续工序牵伸加工中有效降低纤维间纠缠、抱结、揉搓形成棉结的概率;如果梳理隔距太小,则在梳理过程中将大量长纤维梳断,形成的短纤维有的以落棉的形式落掉,不利于节约用棉,有的则保留在精梳条中在后道纺纱工序中纠缠抱合形成棉结,反而降低纱线质量。因此在生产之前选择合适的梳理隔距尤为重要。

图1 锡林梳理隔距示意图

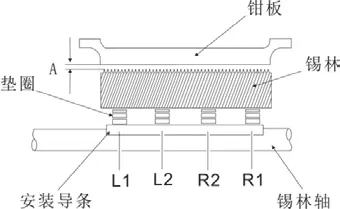

E86型精梳机梳理的一致性指的是精梳机8个梳理位置上的梳理隔距大小一致。E86型精梳机锡林采取了可调节式设计,在锡林下端设置有与其相对应的安装导条,锡林与安装导条之间设置有若干垫圈,如图2所示,通过更换或者增减垫圈可改变锡林的梳理隔距。例如:新出厂的锡林,内部已安装有厚度为0.85m的间隔垫圈,附件中配备有若干不同规格型号的垫圈,具体有0.50mm、0.30mm、0.25m、0.20m、0.10m5种型号。调整锡林梳理隔距A时,将锡林从锡林轴拆下来,去掉安装导条,同时增加或者减少L1、L2、R2、R1四个位置的垫圈,且增加或减少的型号与数量均相同,然后将安装导条安装到锡林上,最后通过内角螺栓将调整好的上述件固定到锡林轴上。安装结束后对其进行检测,具体方法是将精梳机设置到24分度位置,并安装好给棉罗拉,此时用标准塞尺测量锡林梳理隔距A是否达到工艺要求。不同型号垫圈的更换,可将锡林梳理隔距A精确地调整到0.05mm的误差范围内。如果加大锡林梳理隔距A,可通过减少垫圈实现;如果需要减小锡林梳理隔距A,可通过增加垫圈来实现调整[2]。对逐个梳理位置的锡林进行调整,使得E86型精梳机所有梳理位置上梳理隔距具有较好的一致性。

图2 锡林结构示意图

3 试验

3.1 梳理隔距大小的选择

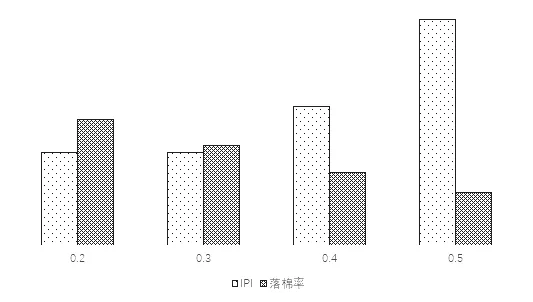

本文以国产细绒棉为原料,其主体长度为29mm,在E86型精梳机上试验制作精梳条并纺制14.6tex纯棉精梳纱线。试验采用棉卷定量80g/m,落棉刻度设置在10,顶梳插入深度为+0.5mm,喂棉长度为4.3mm,采取前进给棉方式,精梳机车速为480钳次/分,落棉负压总管道内负压为20mm水柱等工艺,当精梳机梳理隔距A分别调整为0.2mm、0.3mm、0.4mm、0.5mm时,保持落棉刻度等其他工艺不变,纺精梳条并制成相应细纱,测试落棉率和细纱IPI指标,试验对比结果如图3所示。

综合对比精梳落棉率与其后道成纱指标IPI后不难发现,随着梳理隔距的减小,落棉增加,对应最终细纱的IPI指标降低,当梳理隔距从0.3mm减小到0.2mm时,细纱的IPI指标并没有明显改善,但此时精梳落棉率却有明显增加。在使用细绒棉为原料纺制精梳纱线时梳理隔距A选择0.3mm比较合理,在满足纱线质量的前提下,产生较小的落棉率,生产厂家也从中获得较大的经济效益。

图3 IPI与落棉率的指标变化示意图

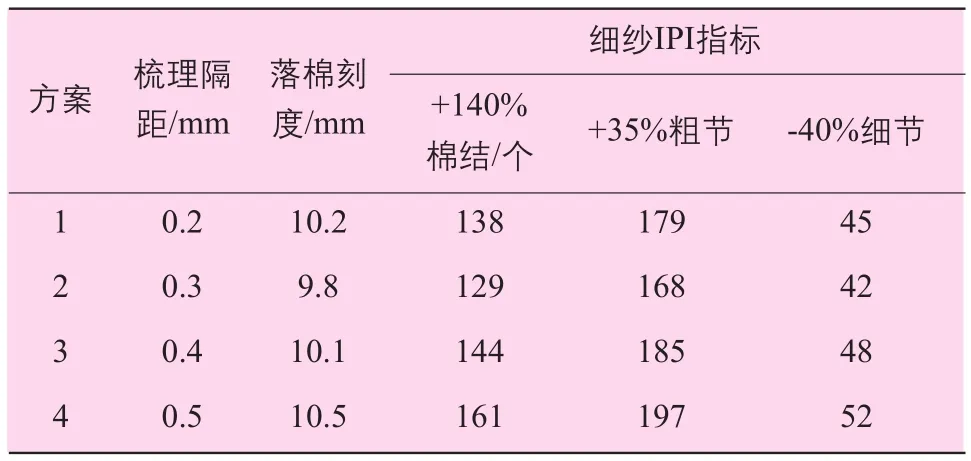

原料采用主体长度为29mm的国产细绒棉,分别调整E86型精梳机梳理隔距A为0.2mm、0.3mm、0.4mm、0.5mm情况下,通过调整落棉刻度达到相同的落棉率,其他工艺保持不变时,开车生产精梳条并纺制成细纱。

表1 不同方案对应的成纱指标

由表1可知,在精梳机落棉率不变的情况下,纱线的综合IPI指标随着梳理隔距的减小而得到改善,但是若梳理隔距太小,梳理过程中容易将长纤维梳断而产生额外的短绒,导致后道细纱的质量有所下降。

3.2 梳理隔距的一致性

精梳条加工过程中,在控制落棉率达到要求的情况下,经常出现有的锡林梳理力度偏大,有的锡林梳理力度不足,严重影响了梳理效果。因此要充分发挥好精梳的作用,除选择好合理的梳理隔距参数外,保证每个梳理位置梳理隔距的一致性更为关键。为了测试精梳机每个梳理位置的落棉情况,我们自行设计了一款用于测量单个梳理位置落棉的装置,如图4所示。

图4 落棉收集装置示意图

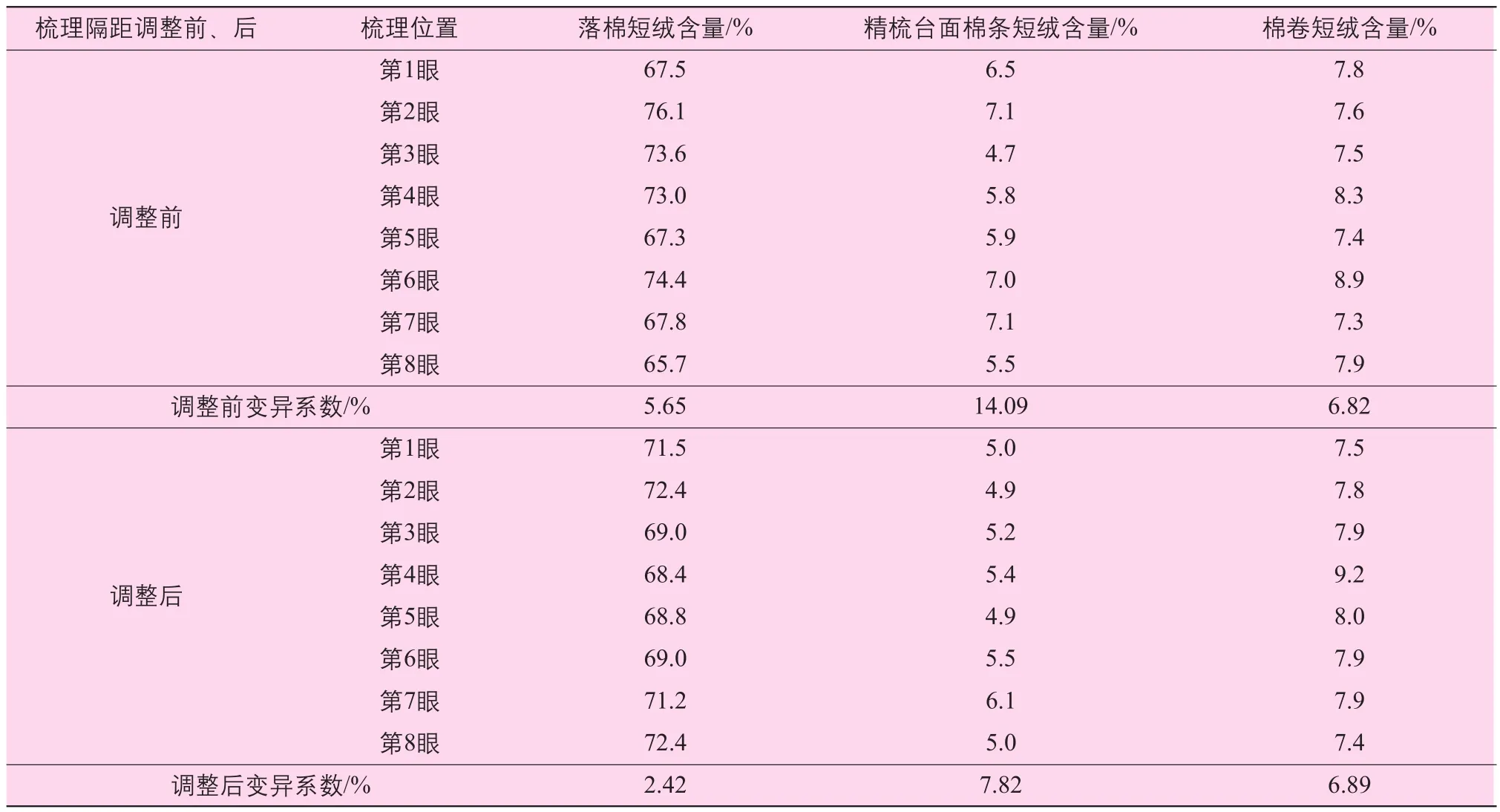

使用时,将图4测量装置的支架搭在梳理位置对应的落棉通道处,生产中的落棉被网眼袋收集。我们以主体长度为29mm的国产细绒棉为原料,在E86型精梳机上试验,其中试验棉卷定量80g/m,落棉刻度设置在10,顶梳插入深度为+0.5,喂棉长度为4.7mm,采取前进给棉方式,精梳机车速为480钳次/分,落棉负压总管道内负压为20mm水柱等工艺参数;分别在锡林梳理隔距一致性调整之前和调整之后开车试验,分别测量每个梳理位置的棉卷的短绒含量、精梳条内的短绒含量及落棉内的短绒含量情况(短绒长度界限为半英寸,检测仪器为AFIS),如表2所示。

表2 梳理隔距一致性调整前、后试验对比

通过表2我们发现每个梳理位置所用棉卷中短绒的含量存在差异,属于客观事实。通过调整梳理隔距,精梳条中短绒含量的变异系数由14.09%减小到7.82%,精梳条内短绒的含量差异更小了,而落棉中短绒含量的变异系数由5.65%减小到2.42%,落棉内短绒的含量差异变小了,它能更好地保持精梳条内短绒的一致性,最终确保纱线质量的一致性,进一步说明了精梳机保证梳理隔距一致性的重要性。

4 结论

(1)锡林梳理隔距越小,梳理效果越好,对应最终细纱的质量越好,但是当梳理隔距太小时,会导致过度梳理,部分长纤维被梳断,落棉大幅增加,但是最终细纱质量反而恶化,所以应根据原料特征,选择合理的梳理隔距。

(2)梳理隔距的一致性越好,经过梳理后精梳条内短绒含量越稳定,最终成纱质量也稳定,建议生产企业定期检查并调整锡林梳理隔距的一致性。