ICF靶丸表面形貌及球度误差检测

费致根, 王开创, 周 强, 巩晓赟

(1. 郑州轻工业大学 河南省机械装备智能制造重点实验室,河南 郑州 450002;2. 卫华集团有限公司,河南 新乡 453400)

1 引 言

作为一种人类能源危机解决方案,激光惯性约束核聚变(inertial confinement fusion, ICF)可为人类提供高效、清洁的能源,是热核爆炸模拟、天体演化研究的重要手段[1~10]。靶丸作为ICF试验的核心部件,是热核反应的燃料容器,研究表明:在内爆阶段,其表面缺陷会被直接放大,直接影响到ICF打靶试验的成败,造成重大的经济损失。因此,对靶丸表面形貌的精确测量与评定意义重大[11,12]。

针对靶丸表面的形貌测量,目前采用的主要方法有:

1)显微成像法(SEM)。利用扫描电子显微镜的高放大倍数及长景深的特点,可以观察靶丸的表面形貌,同时配合人工取点操作,可以实现对靶丸表面缺陷的定量测量;如王明达等[13]研制了对靶丸4 π搓动的扫描电子显微镜样品台,对靶丸的旋转精度为2 μm,显示分辨力可达10 nm;然而,SEM法需要事先对靶丸进行导电预处理,过程耗时、繁琐。

2)X射线法。利用X射线的透射成像技术,可对透明及非透明靶丸进行壁厚、外径参数的测量;在1979年,美国劳伦斯利弗莫尔实验室已经开始利用X射线成像技术对靶丸的结构参数进行测量[14];国内,刘元琼等[15]用接触X射线显微辐射照相法得到了靶丸的X射线图像,借助精密表面轮廓仪对X射线图像进行处理,测得的壁厚与光干涉法进行比较,二者的测量结果相差小于0.3 μm;杨冬等[16]利用数字图像处理技术对获得的靶丸X射线图像进行处理,实现了对多层靶丸结构参数的测量;但X射线法存在成像曝光时间长、效率低方面的不足。

3)光干涉法。基于子孔径拼接的衍射干涉法检测精度高,通过数据拼接可实现靶丸表面的全形貌测量[17~19];但由于采用移相干涉原理,容易受到环境振动、空气扰动等随机因素的影响;同时,子孔径数据匹配算法的效率与精度直接影响最终的测量结果。

4)AFM法是最早用于靶丸表面形貌检测的测量手段,Latts和Saculla采用原子力显微镜(AFM)实现了对靶丸表面的定量测量,但受AFM扫描范围限制,只能获得靶丸很小局部的形貌;美国LLNL实验室增加了一维的精密回转气浮轴系,配合AFM实现了靶丸一维圆周迹线的测量,得到了靶丸某一截面的数据信息,后经对该结构进行改造,实现了在3个正交方向上测量3组迹线的功能[20];2003年到2005年期间,美国通用原子公司(General Atomics,GA)的Stephens等将原有的3个正交方向变为4个间隔45°的经圆方向外加一个赤道圆方向,并且增加了测量迹线的密度与条数,使得AFM对靶丸的采用点几乎覆盖了整个球面[21];高党忠等使用DI公司Dimension 3000系列AFM配合靶丸4 π 搓动微装置实现了对靶丸内、外表面形貌参数的精密测量,并进行了表面粗糙度分析[22];哈尔滨工业大学赵学森等在现有AFM的基础上,通过附加正交双轴系统协同操作实现了靶丸表面任意圆周迹线的测量方案[23]。

1985年,锥光全息技术由美国加利福尼亚工业学院的Sirat G.Y和Psaltis D[24]提出,1994年,转入实际的工业应用领域。目前,基于锥光全息技术的激光测头主要有ConoProbe(点式)和ConoLine(线式)两种类型,都是以色列Optimet公司的产品。其中,ConoProbe系列激光测头具有高分辨力、高重复精度、高角度测量范围,可达170°(即:±85°)。

鉴于ConoProbe激光测头的上述优点,本文提出采用锥光全息技术激光测头实现对靶丸表面的高精度取点,设计了一台五轴坐标测量机作为测量平台,建立了该坐标测量机的测量数学模型,可以在多个姿态下实现对靶丸表面的非接触取点测量,且测量空间范围大、分辨力高、重复性好。采用改进的基于最小二乘球面拟合算法来评定靶丸的球度误差,采用密集取点策略及曲面插值算法可以完整的获取靶丸的表面形貌,并进行了测量不确定分析[25,26]。

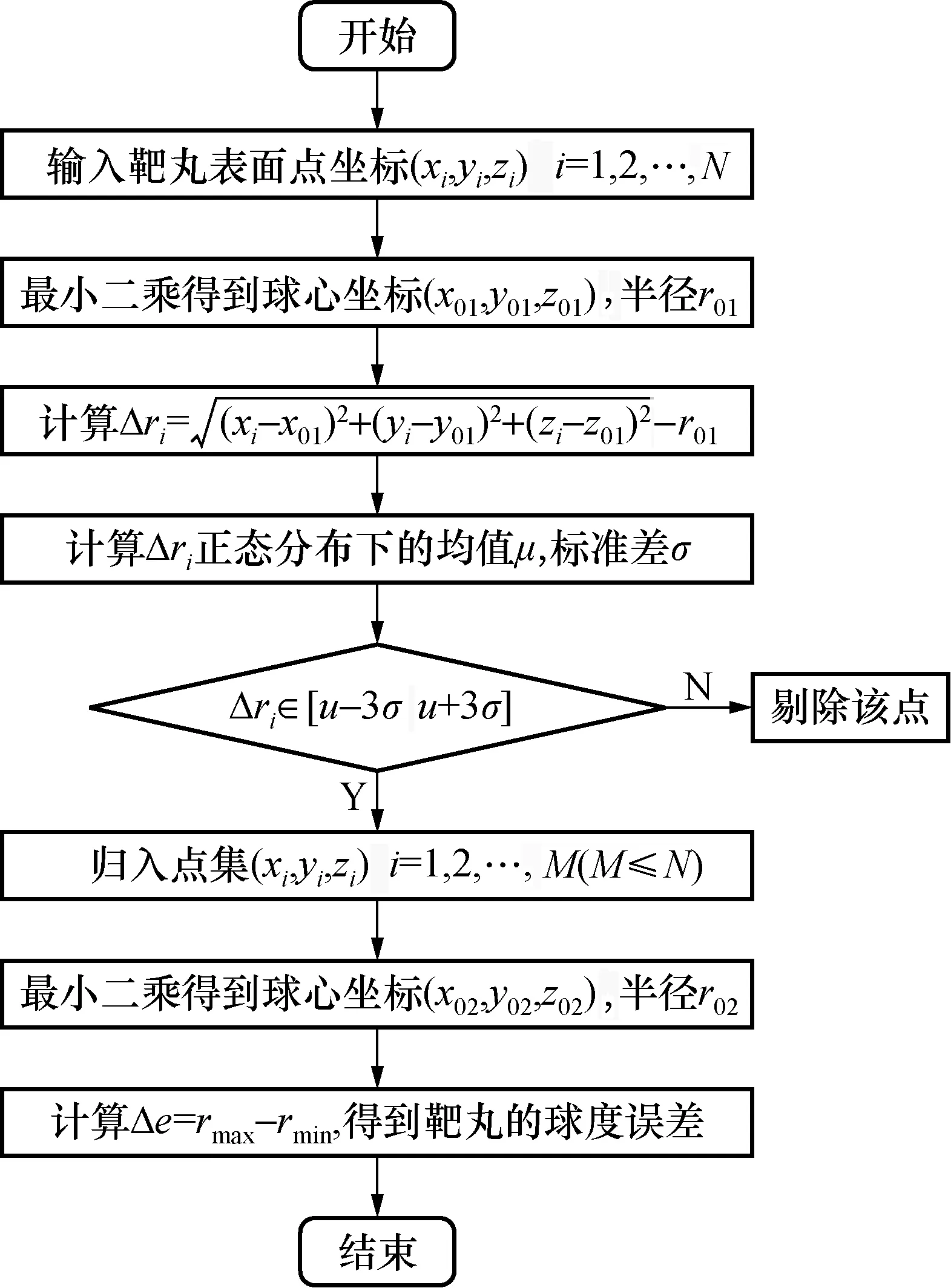

2 改进的最小二乘球度误差评价算法

对球度误差影响最大的是球心位置的选取,球心位置选定之后,用两个同心球面包容被测球体,保证被测球体至少有两点分别与内、外包容球面接触。两个包容球面的半径差Δe即为被测球体的球度误差值。

Δe=rmax-rmin

(1)

式中:rmax为外接球半径;rmin为内接球半径。

根据ICF靶丸(以下简称靶丸)的制作工艺特点,靶丸表面为光滑球面,不存在奇异突变点。因此,本文对靶丸表面测量数据进行两次最小二乘拟合。第一次拟合采用3-sigma原则去除粗大误差,第二次拟合得到更为准确的靶丸球面参数。设球面方程为:

(x-x0)2+(y-y0)2+(z-z0)2=r2

(2)

式中:x、y、z分别为球面上任意一点的三维坐标;x0、y0、z0分别为球面球心的3个坐标分量;r为球面半径。

将式(2)改写为

x2+y2+z2+c1x+c2y+c3z+c4=0

(3)

写成矩阵形式:

(4)

图1 靶丸球度误差计算流程图

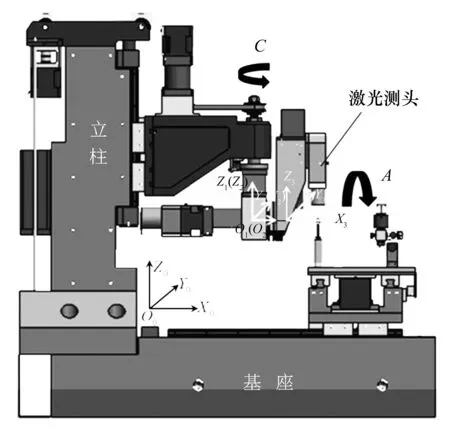

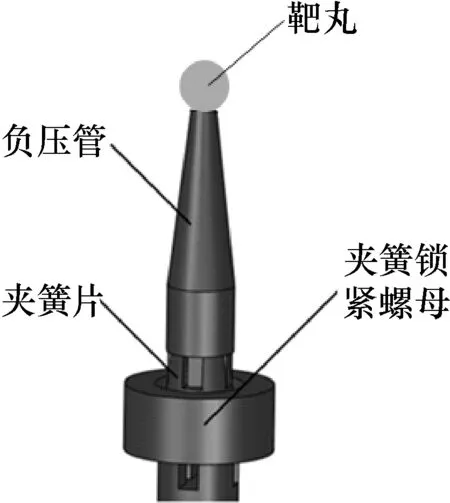

3 五轴坐标测量机试验平台

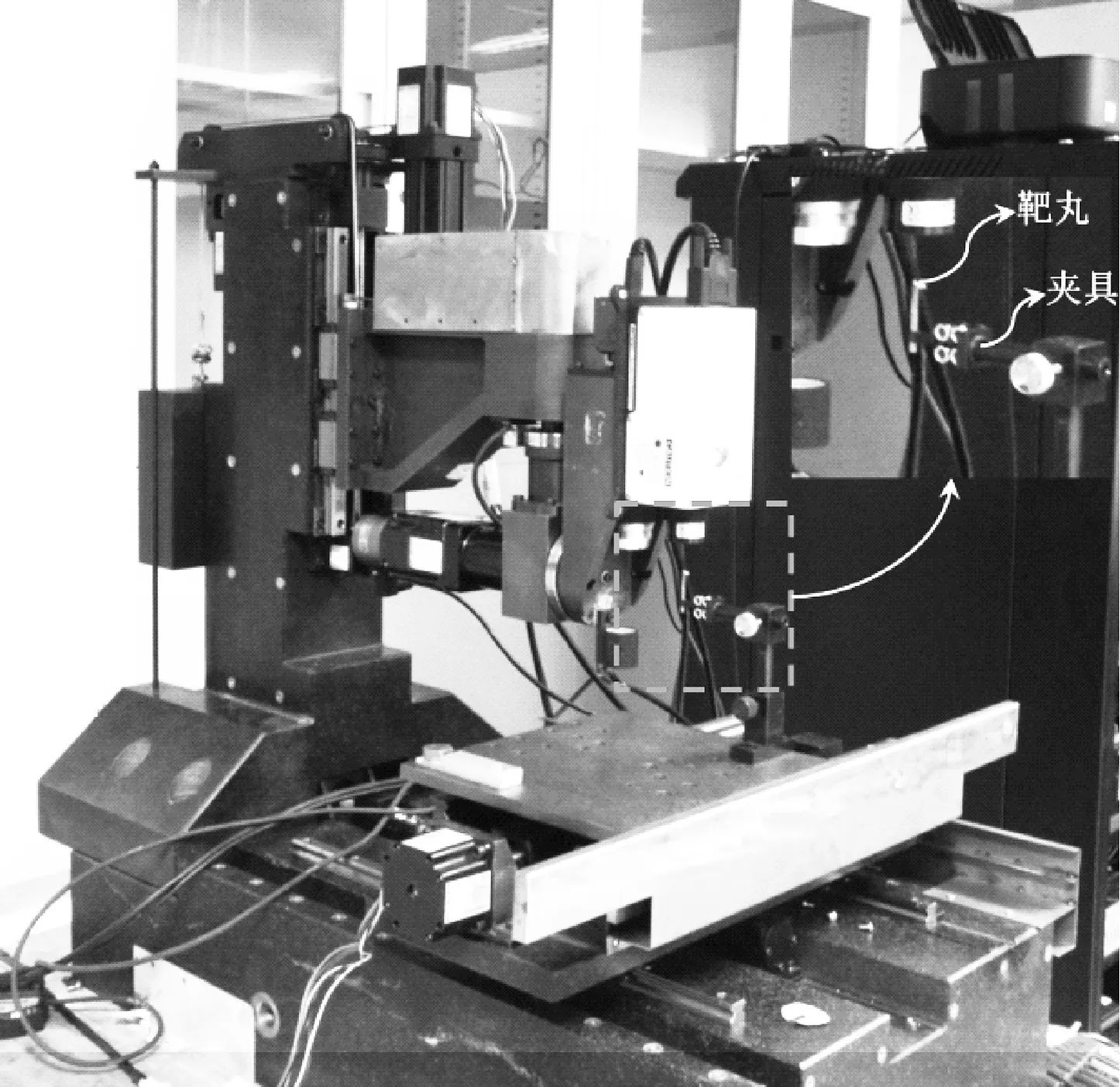

五轴坐标测量机试验平台如图2所示。主体采用立柱-悬臂结构,包含3个移动坐标轴X、Y、Z,两个旋转坐标轴A、C。激光测头安装在悬臂梁的末端,可以绕A、C坐标轴转动,同时也可以沿Z坐标轴上下运动。靶丸由负压管吸附安装在工作台上,靶丸安装夹具如图3所示,可以沿X、Y方向移动。各轴均采用步进电机驱动,A轴的步进电机带有抱闸装置,防止在意外断电的情况下激光测头与工作台发生碰撞。一个16 kg的配重块通过钢丝悬吊在立柱后方,用来平衡悬臂梁组件的重力影响。激光测头测量示意图如图4所示。

图2 参考坐标系统

图3 靶丸的安装夹具

图4 激光测头测量示意图

为了建立坐标测量机系统的测量数学模型,需要建立4个参考坐标系(见图2):

(1)O0X0Y0Z0, 机床坐标系,是其它坐标系的参考基准;

(2)O1X1Y1Z1,Z坐标轴随动坐标系,其原点是C坐标轴轴线与包含有A坐标轴轴线水平面的交点,各轴方向同机床坐标系;

(3)O2X2Y2Z2,C轴随动坐标系,O2与O1重合,Z2、X2分别与Z0、A轴轴线保持平行;

(4)O3X3Y3Z3,A轴随动坐标系,其原点为激光的光轴与坐标轴X3的交点,X3与X2保持平行。

如图4所示,在坐标系O3X3Y3Z3中,假定被测点坐标为[x3y3z3]T,激光测头的参考零点坐标为[x30y30z30]T, 激光测头光轴的方向矢量为(lmn), 已知激光测头的读数为t, 则激光光轴的直线方程为

(5)

写成矩阵形式则有:

(6)

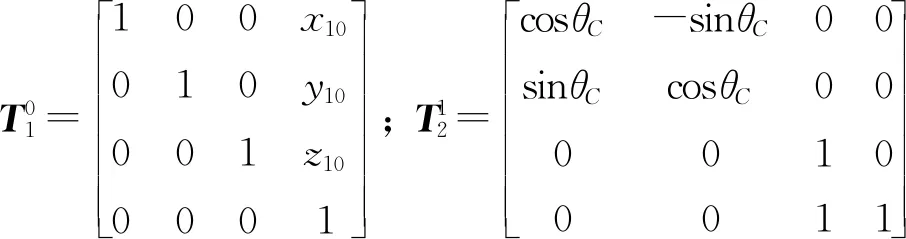

根据多体运动学理论,被测点在坐标系O0X0Y0Z0中的坐标可表示为

(7)

式中:[x10y10z10]T表示坐标系O1X1Y1Z1与O0X0Y0Z0之间的坐标原点偏差;θA、θC分别表示A轴、C轴转过的角度;[x32y320]T是坐标系O3X3Y3Z3与O2X2Y2Z2之间的坐标原点偏差。将式(6)代入式(7)得到系统的测量数学模型。

(8)

4 测量不确定度分析

在靶丸的整个测量过程中,引起测量不确定度的主要因素有:实验平台的定位误差u1,激光测头的测量不确定度u2, 测量环境因素导致的测量不确定度u3,靶丸球度误差评价算法引起的测量不确定度u4。多次实验结果表明,如果实验平台仅在几个特定位置工作,其测量不确定度不超过0.69 μm,根据ConoProbe激光测头的使用说明书,给出的测量不确定度为 0.05 μm,在实验室保持恒温、恒湿的条件下,u3接近于零,在靶丸表面测点足够多,且满足均匀对称分布的前提下,u4也趋于零。因此,系统总的测量不确定度可表示为

5 实 验

5.1 激光测头的角度特性实验

实验装置通过测量标准球的一条最大外圆圆弧,考查不同圆心角所对应圆弧上的点偏离理想圆弧的程度。首先,通过测量标准球在两个垂直方向上的两条圆弧,采用二次曲线拟合求极值点的方法得到标准球的最高点坐标。然后,激光测头过该最高点,实现对最大外圆圆弧的测量。实验所用φ12 mm标准钢球来自英国Renishaw公司,其球度误差小于0.05 μm。激光测头参数见表1。

表1 激光测头参数

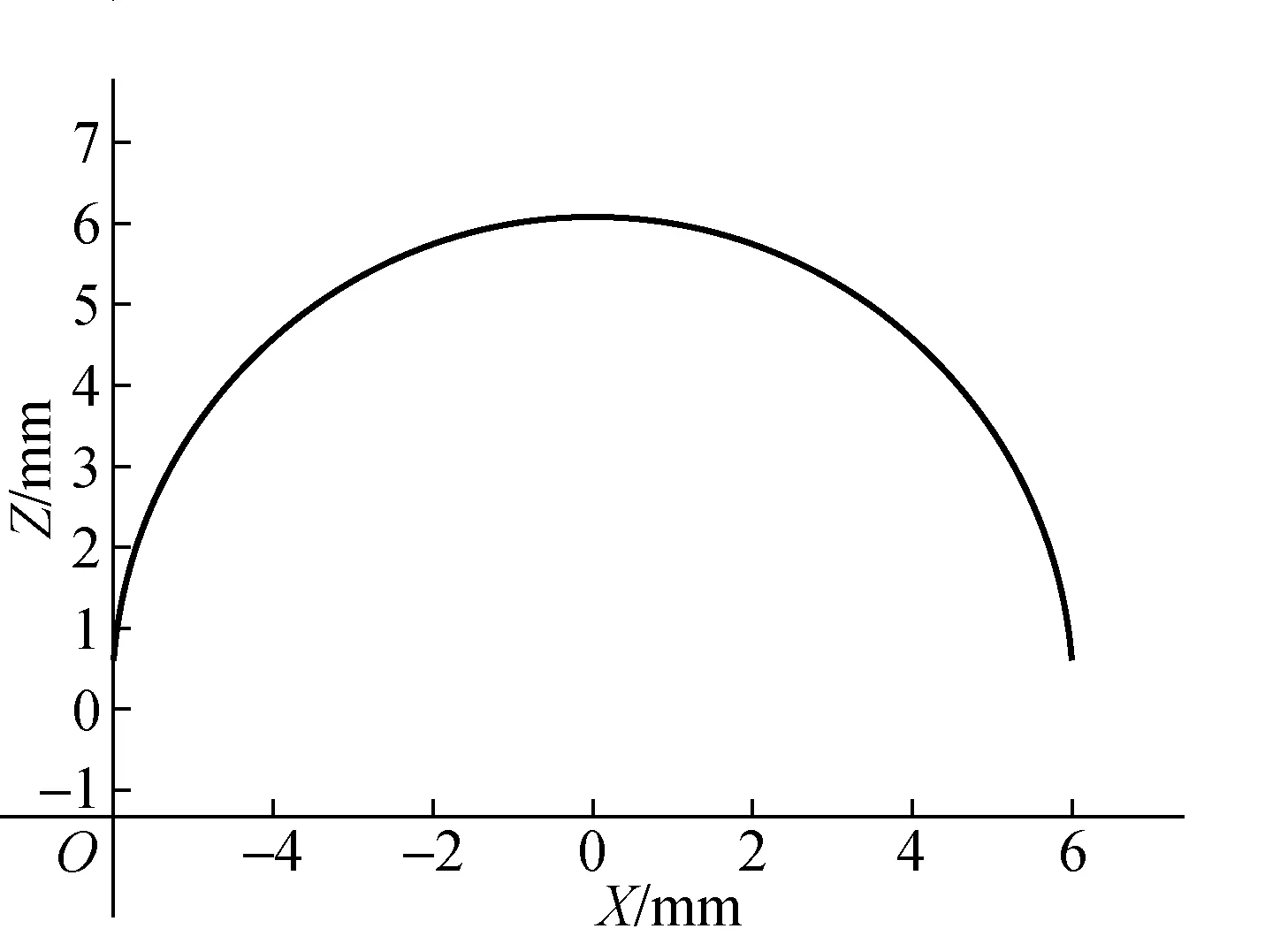

如图5所示,已知标准球的半径r0=6 mm,设(xi,zi)为被测圆弧上的点,点O(x0,z0)为被测圆弧圆心,则实测圆弧与标准圆弧的偏差可表示为:

(9)

设激光测头的工作角度为θ,则有:

(10)

图5 激光测头工作角度与测量点的关系

标准球最大外圆圆弧的实测曲线如图6所示。实测圆弧与标准圆弧的偏差如图7所示,可见该偏差曲线是关于圆弧最高点对称的。把横坐标换算成激光测头的角度后的偏差曲线见图8。激光测头的标称工作角度范围为0°~170°,由图8可知,170°时对应圆弧上的点偏差为4 μm左右,175°时对应圆弧上的点偏差为6 μm左右,此后,随着工作角度的增大,偏差值迅速增加。原因在于当激光测头的工作角度大于170°(激光光轴与被测面法线夹角大于85°)时,被测面对激光的反射率小于激光测头正常工作所需阈值(10%),造成激光测头读数不稳,测量误差急剧增大。因此,建议实际测量圆弧时,把工作角度控制在160°范围内,该范围内的偏差值均在1 μm以内。

图6 标准球的实测圆弧曲线

图7 实测圆弧与标准圆弧的偏差曲线

图8 转换坐标后的实测圆弧与标准圆弧的偏差曲线

5.2 靶丸球度误差测量实验

靶丸球度误差测量实验装置如图9所示,靶丸由带有负压管的夹具安装在工作台上,除了负压管与靶丸接触的区域,激光测头在3个位姿下可实现对靶丸剩余表面区域的扫描覆盖。

图9 实验平台

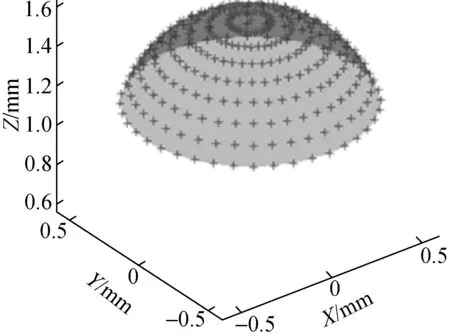

在每一个姿态下,首先找到激光测头光轴方向上的靶丸最高点,按照同心圆路径规划模式进行取点扫描,单个姿态下的扫描结果见图10,可综合考虑扫描效率,设定扫描取点的密度。

图10 单个姿态下的扫描结果

在世界坐标系下,3个姿态的扫描结果见图11,共取点1 240个。每个测量点到拟合球面的距离误差分布见图12。采用B样条曲面插值算法,得到的靶丸表面形貌见图13。

图11 3个姿态下的扫描结果

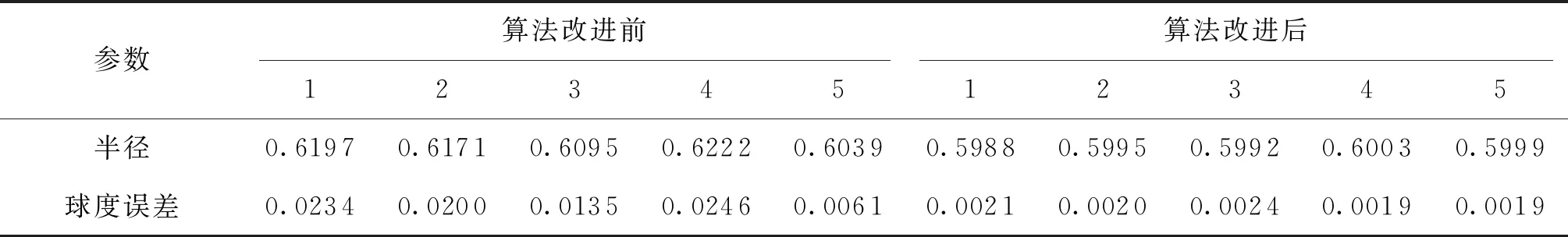

根据式(1),在相同条件下5次的测量结果见表2。可见,球度误差评价算法改进前,由于粗大误差的影响造成靶丸的半径测量值及球度误差偏大,改进算法后,5次测量结果靶丸的半径均值为0.599 5 mm,标准差为5.85×10-4mm。球度误差的均值为0.002 1 mm,标准差为2.07×10-4mm。

表2 靶丸的5次测量结果

图12 扫描点到拟合球面距离的误差分布

图13 ICF靶丸表面形貌测量结果

6 结 论

本文提出一种基于锥光全息技术的ConoProbe激光测头实现对ICF靶丸表面高精度非接触取点测量与评价的方法,5次测量结果表明:靶丸球度误差的均值为0.002 1 mm,标准差为2.07×10-4mm。经理论分析和实验验证主要得出以下结论:

(1)自主设计五轴坐标测量机作为实验平台,根据多体运动学理论得到的测量数学模型正确可靠。

(2)改进的基于最小二乘的球度误差评价方法可以有效去除粗大误差的影响。

(3)对激光测头实际测试结果表明:当激光测头的工作角度为170°时,对应圆弧上的点偏差为 4 μm 左右,175°时对应圆弧上的点偏差达6 μm,之后随着工作角度的增大,偏差值迅速增加。因此,在实际测量时,建议把激光测头的工作角度控制在160°范围内,该范围内的偏差值均在1 μm以内。