铝板冲压件的模具开发

文/于志鹏·长安福特汽车有限公司杭州分公司

现在汽车安全环保政策愈发严格,车身新材料的应用逐渐向铝板方向发展,以降低油耗提升车辆安全性。在汽车车身冲压行业中,目前只有捷豹、蔚来、特斯拉等高端车型应用到全铝车身,国内模具厂家铝板零件模具技术没有钢板零件成熟,那么,在铝板零件开发过程中要注意什么呢?本文通过CAE、工艺开发、零件制造及调试四方面内容的详细介绍来阐述全铝车身冲压零件的开发要点。

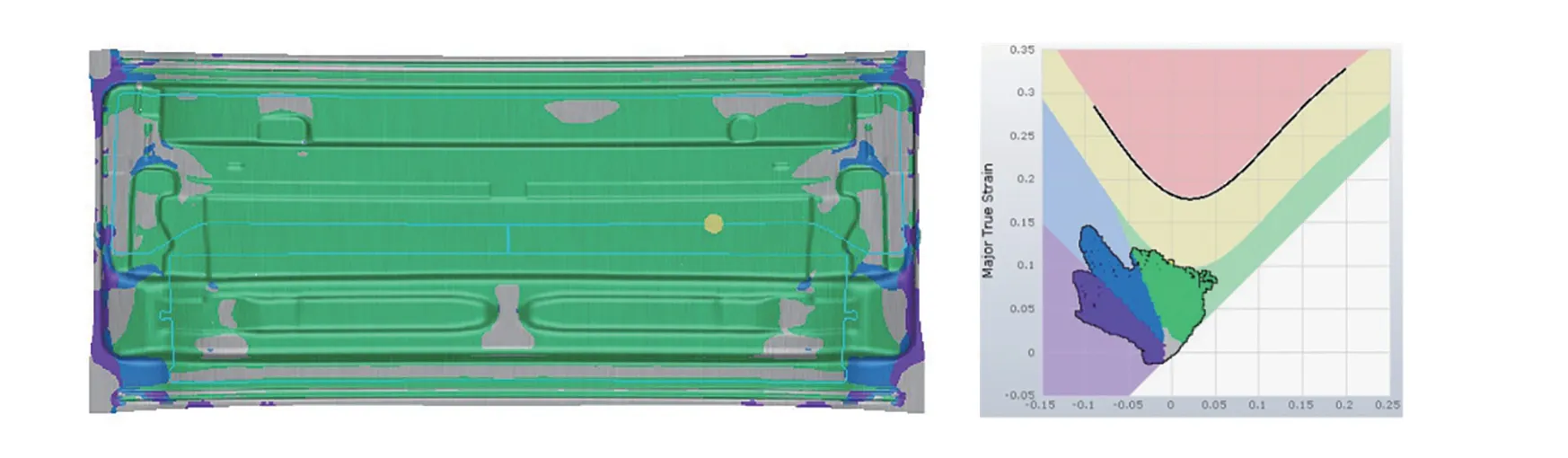

以某车型顶盖横梁为例,此零件材料为5754 铝板,料厚为1.0mm,屈服强度为129MPa,抗拉强度为250MPa,密度为2.66g/cm3,伸长率为12%。5 系铝合金Mg 为主要合金元素,由于沉淀相形核困难,该系合金热处理不可强化,通常通过加工硬化提高其力学强度。铝板的弹性模量(69.3 ~70.7GPa)仅为钢板的1/3(普通钢板为200GPa 左右),这意味着零件的回弹会比钢板更大。零件要求匹配面公差为±0.7mm,普通面的公差为±1.5mm,零件简图如图1 所示。

CAE 重点关注

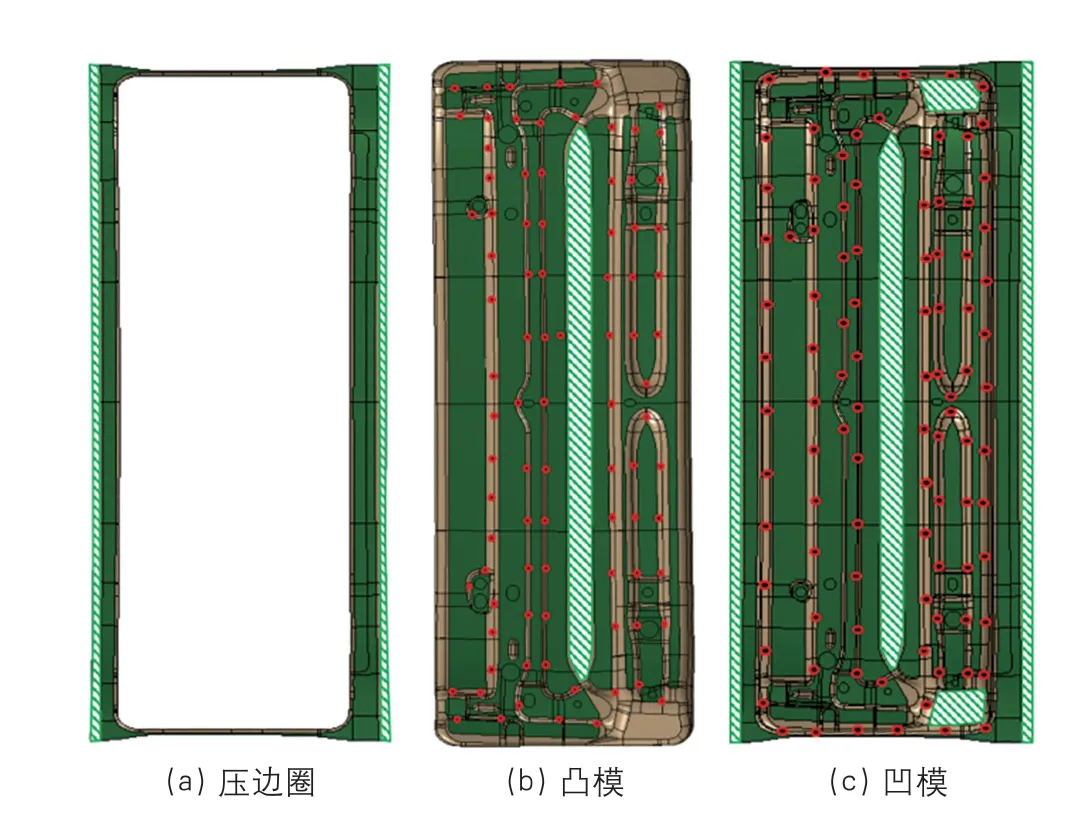

由于零件平整,冲压方向选取零件正Z 方向。根据其他项目相同零件的规划,选取一模两件成形方案,为保证生产线的产能平衡,采用铸造串联模具进行生产,零件在模具之间传递采用机械手,经过评估材料利用率为66.2%。

在设置模拟关键参数时,选取5754 铝板材料卡,其中FLC-0 值为0.18,根据调试经验安全线偏置为0.08,即FLC-Marginal 设置为0.10,借此来充分评估零件的成形性,避免后续在模具上难以调整。零件FLD 评估时保证有8%的成形裕度,可以抵抗后续因机床平行度、模具磨损或者材料性能引起的零件不稳定。零件成形极限图如图2 所示。

图1 顶盖横梁

图2 零件成形极限图

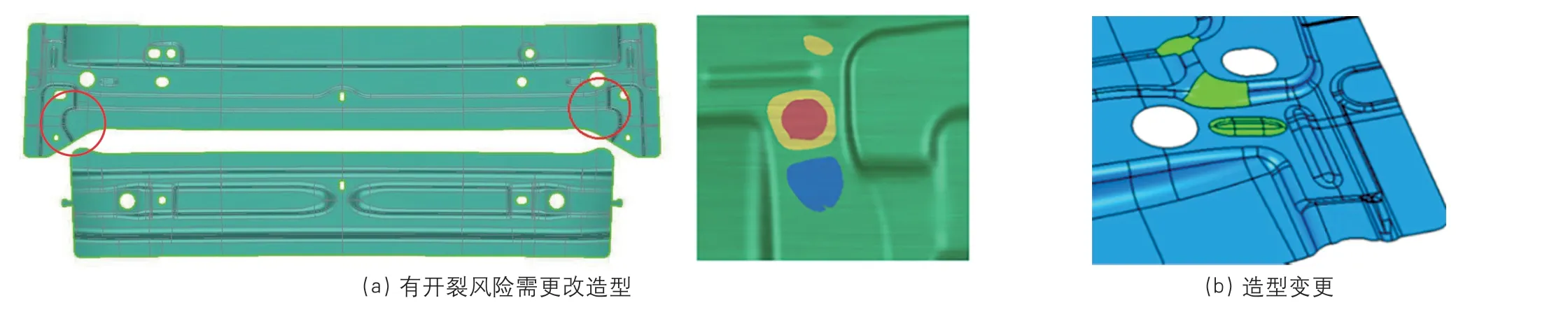

在初始模拟中,零件存在风险的区域如图3(a)所示,由于造型原因,材料流动不充分,导致部分区域存在开裂风险,部分区域存在减薄风险。在减薄区域,我们增大了周围的R 角,在起皱区域增加了一条筋,用于吸收多余的料。随后增加变更请求,反馈工程变更,改善后的零件如图3(b)所示。在工程阶段一定要与产品设计人员进行沟通,解决掉这类问题,否则后续现场难以调整。

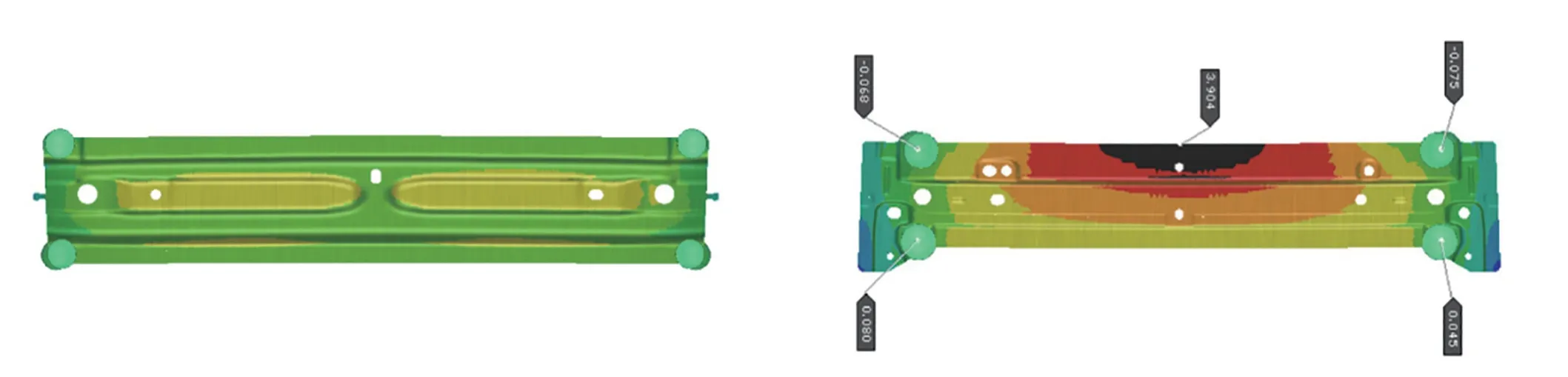

鉴于CAE 模拟情况与模具实际情况存在一定的差异,故将材料减薄率设置成10%,如图4(a)所示,预留2%的余量可防止零件在调试阶段开裂。同时,在减薄评估时,对接近极限值的区域进行记录,在首次样件调试出件时,对相同部位进行减薄率的评估,如图4(b)所示。

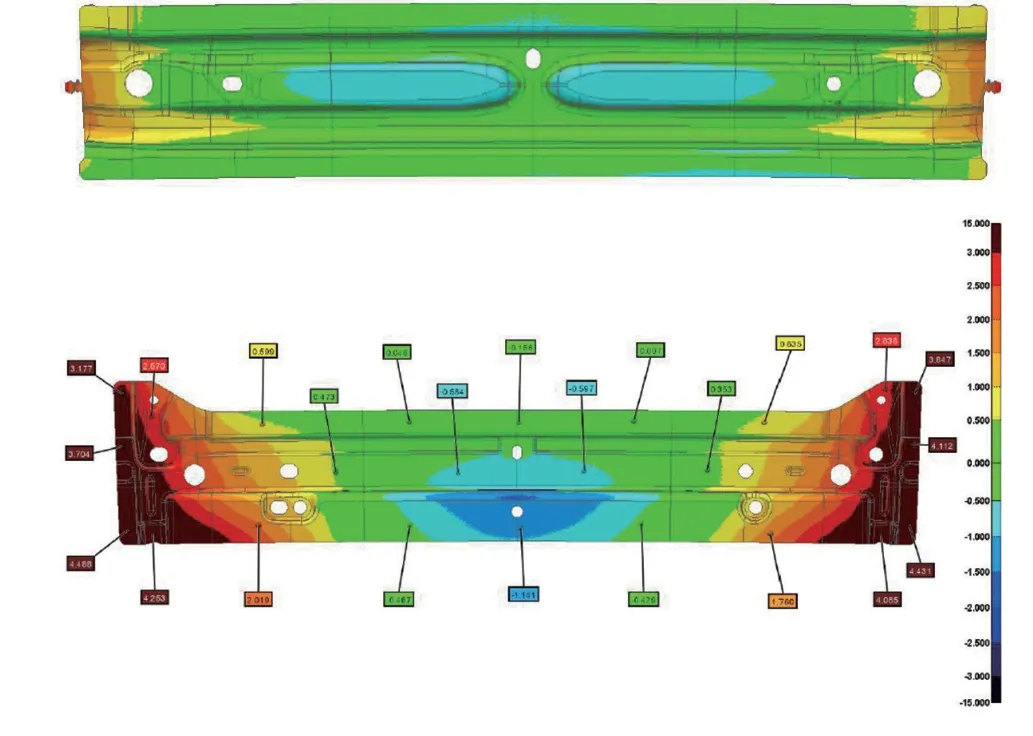

由于铝板的回弹要远大于钢板回弹,因此必须要在拉延工序做补偿,用以克服回弹。回弹评估可按照零件的夹持点进行设置,对零件回弹进行评估后,可以看到中间的回弹量约有3.9mm,这就需要对模具拉延数据进行补偿,如图5 所示。对前期问题的有效干预,可减少后期整改的工作量。

图3 零件成形性分析

图4 减薄率评估

经过成形性、减薄率、回弹这三个内容的评审,CAE 方案得到确认,从而可进行下一步的工艺设计。

零件的排序及工艺设计

零件工艺设计策略基于:⑴铝板回弹比较大,且CAE 模拟难以预估,尽量少设计整形工艺,方便后续的整改以及符型。这是因为此零件CAE 预估最大回弹量为3.9mm,假如设计整形工序,零件首次放到凸模上就会存在定位问题,故此零件及类似零件都不应考虑整形工序。⑵铝板本身比较脆,表面又比较软,切屑压伤比较严重,故需要采用少废料刀的工艺设计。

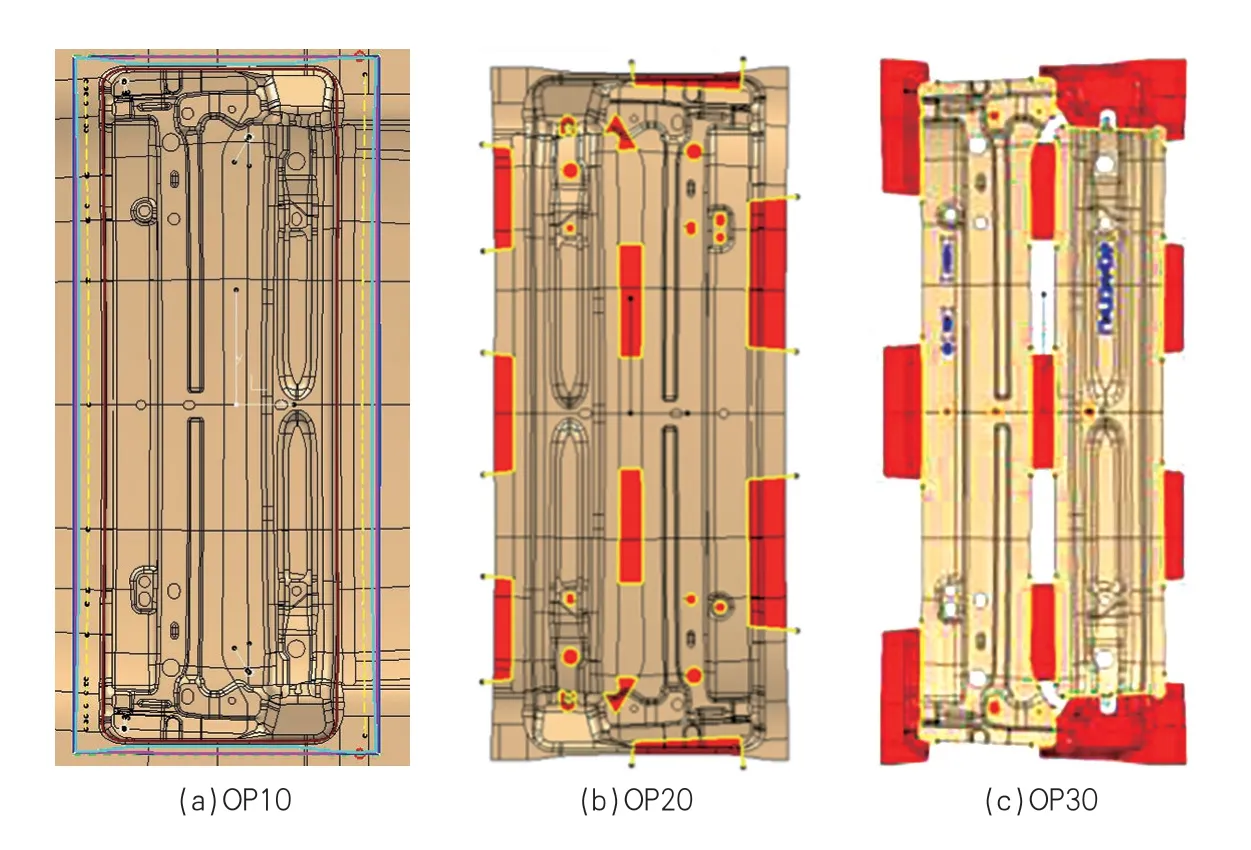

本零件最终工艺确认为OP10 拉延、OP20 首次修边、OP30 二次修边,如图6 所示。在二次修边与一次修边的地方需要设计工艺缺口,这些工艺缺口可保证在二次切断时没有毛刺及条料产生,另外铝板在修边时不能设置剪切角度,要保证同时刃入,这样可以保证切边时没有铝屑产生。零件最终工艺数模如图7所示。

对于铝板零件,由于采用无整形或者少整形的设计,因此模具的研和率十分重要,需要在工艺设计时就与模具制造厂家确认好。图8 所示为与模具厂家共同确认的顶盖横梁的研和图,其研和原则为:对于拉延模压边圈,要求拉延筋内部的管理面研和率为90%以上,拉延筋外部做虚研和;对于凸模和凹模,由于零件成形是靠凸模R 角,故所有与之对应的凹R需全部放空,且其值应比产品R 角大0.5mm;废料区域应做虚研和;对于零件的搭接面(匹配面),需做强压研和,使搭接型面高于普通面0.1mm,保证型面研和率为90%以上。由于零件研和要求比较高,空气在型面内不易排出,故在凹R 处需要钻孔,以利于空气排出。

图5 拉延数据补偿

图6 零件工艺

图7 零件最终工艺数模

图8 零件研和指示图

模具制造及调试

在实际的模具制造过程中,现场还需要多项措施来保证模具的稳定性。

半月定位

拉延生产后零件难免发生扭曲和回弹,加之零件拉延深度较浅,拉延零件放到第一次修边的模具上后,往往会存在定位不准的情况,所以在模具拉延到底前需增设一个半月形的翻边,该翻边可以在第一次修边时起到定位的作用。半月翻边在距拉延到底10mm 时,通过直径30mm 的翻孔销成形,此时压边圈已经不再走料,如果成形过早,会造成翻边开裂或者影响走料。半月翻边在拉延模上的主要结构如图9 所示,其在修边时的定位如图10 所示。

可调节的平衡块

图9 拉延模上的半月翻边结构

图10 修边模具上的半月定位

图11 平衡块

由于CAE 模拟与实际制造之间存在差距,且生产过程受外界影响比较大,如粗糙度、油量、模具温度、材料波动、氮气缸压力变化,往往需要对模具进行调整。于是,采用高度可调的平衡块来调整上模与压边圈的间隙,从而达到控制走料的目的。这种平衡块向左调节可以降低高度,向右调节可以提升高度,调整方便快捷,如图11 所示。

合格率提升

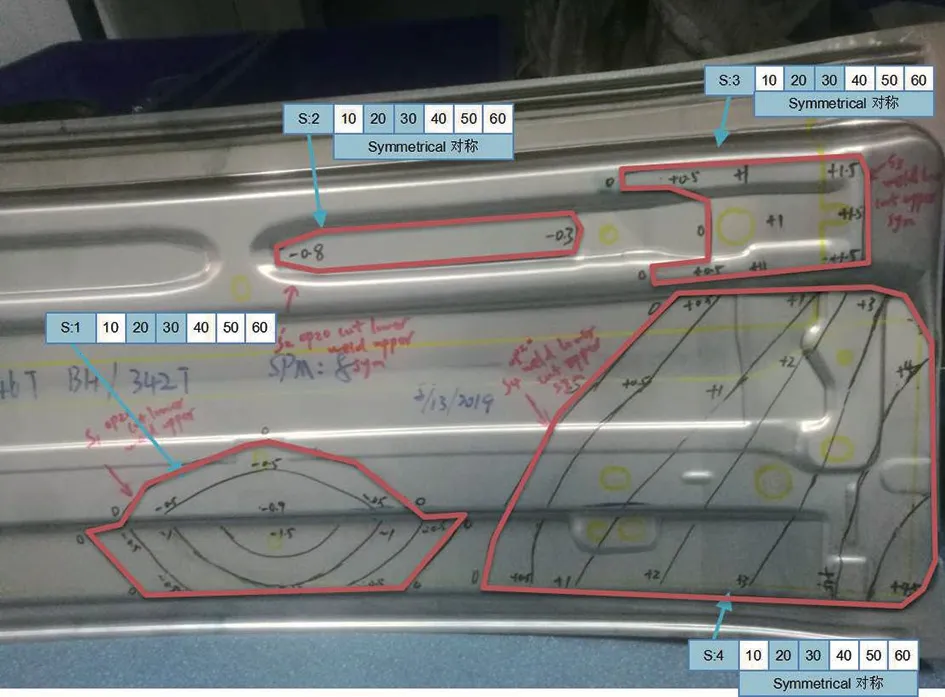

在首序件出来后,需要对零件进行蓝光扫描,对比零件与数模的差异,如图12 所示。由于零件的公差为±0.7mm,故分别设计±0.7mm 以及±0.4mm的色带,根据这两种色带,生成蓝光扫描结果。根据蓝光扫描结果在拉延件上绘图,如图13 所示,对超差区域以实际值的1.3 倍进行反向补偿,并据此重新制作拉延加工数模。然后,依据加工数模对拉延模具进行再次加工。这一步骤与工艺设计相辅相成,由于成形工序只有拉延,故需对拉延进行补偿,经过修边应力得到释放,零件回弹至所需尺寸。由于拉延件做了补偿,所以第一次修边需要重新符型,第二次修边不做任何改动。这样可使模具的改动最少,花费的时间也最少。第一次补偿后,零件的合格率大大提升。

图12 蓝光扫描制件

图13 绘制制件云图

经过整改后,图14 中零件A 的合格率由25%提升至90%,零件B 的合格率由44%提升至96%。

图14 第一轮整改后的蓝光扫描结果

第二轮整改时,按照第一次整改的方式,将零件上的检测点由临界值改为中心值,经过两轮整改后,合格率即可达到98%以上。

结束语

对于铝板零件的模具开发,要有大局观念,同时需要将CAE 模拟与现场实践相结合。首先,在模拟时一定要给现场调试留出裕度,对于不可实现的内容,一定要跟产品设计人员提出变更请求,确保零件没有任何缺陷。其次,在现场调试过程中,相关问题要第一时间反馈给工艺设计人员,并把解决方法传递到新的项目中。最后,工艺及结构设计要符合“设计让制造更简单”的原则。我们相信,随着铝板零件项目的逐渐增多,经验会越来越丰富,国内铝板零件模具制造实力会越来越强。