MW级风电机组偏航振动噪音问题分析及改进

王朝东,杨海锋,王小丽

(1.许昌许继风电科技有限公司,河南 许昌 461000;2.许继集团研发中心,河南 许昌 461000)

0 引言

目前,风力发电成为新能源利用的主要方式之一,装机容量快速增长。当前风力发电机组均设计有主动偏航系统,用于驱动机舱转动,使机组始终处于正对风状态,获取最大的风能。当偏航系统动作的时候,液压偏航制动器系统处于半压状态,为机组提供一定的阻尼,保证机组偏航过程的稳定性;当机组完成偏航后,液压偏航刹车系统处于抱死状态,借助偏航制动器提供的制动力将机组固定在相应的位置上[1-3]。

风力发电机组在偏航过程中出现振动,会引发机组振动加速度超标故障及其他故障,不但提高了机组的故障率影响机组可利用率,缩短偏航制动器摩擦片使用寿命,还可能影响机组的使用寿命。伴随振动出现的噪音,特别是分散式风电靠近居民区,风机偏航产生的噪音很大程度上会影响人们的正常生活。因此,分析风力发电机组偏航振动、噪音产生的原因以及提供有效解决方案,是提高风机稳定性工作的重要组成部分[4]。

1 偏航刹车系统

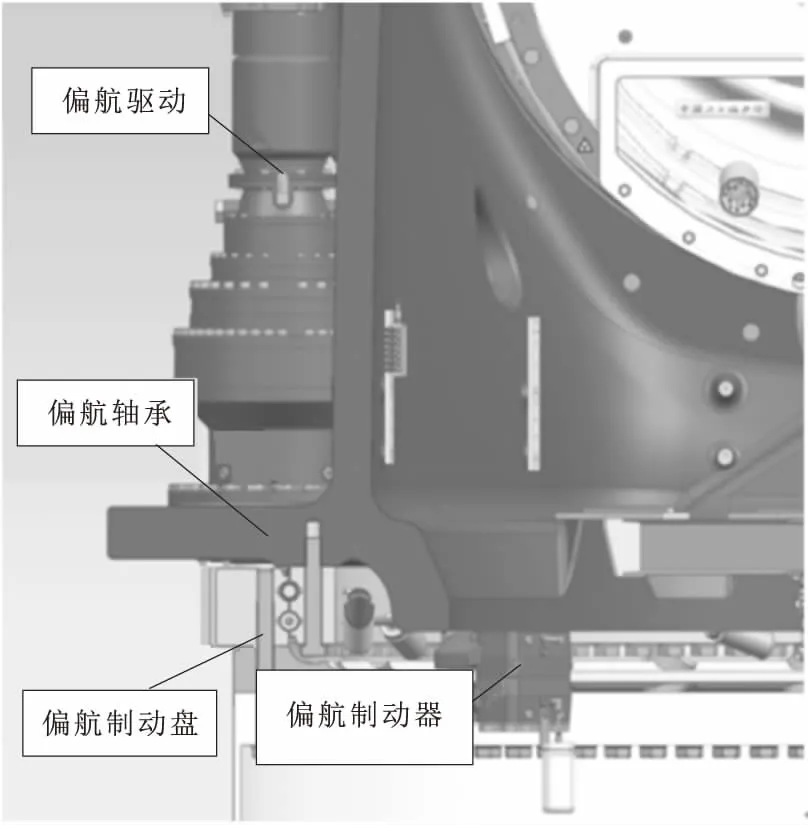

风力发电机组偏航刹车系统是风力发电机组重要组成部分,它由偏航制动器、偏航制动盘、偏航驱动和偏航轴承组成,安装在风机机舱部分的底座部位,MATLAB如图1所示。

图1 偏航刹车系统结构

为避免风电机组在偏航过程中产生过大的振动而造成整机的共振,偏航系统在机组偏航时必须具有合适的阻尼力矩。阻尼力矩的大小要根据机舱和风轮质量总和的惯性力矩来确定。只有在阻尼力矩的作用下,机组的风轮才能够定位准确,充分利用风能进行发电。对于采用了偏航制动器的风电机组,需要借助液压驱动装置使摩擦片以一定的压力压紧偏航制动盘,进而利用两者之间的摩擦力来分别实现机舱定位工况所需的制动力矩与偏航工况所需的阻尼力矩[5]。

偏航制动器是主动式制动器,工作压力为16 MPa,最大压力为18 MPa 。制动器由2个半钳体组成,安装在制动盘上。每个半钳体由1个缸体构成,缸体里有2个活塞和1个制动衬垫。制动衬垫放在缸体的沟槽里,通过改变液压力实现制动力改变,通过改变活塞的行程来实现衬垫磨损的补偿[6]。制动器有足够大的摩擦片作用在制动盘的两面,摩擦材料选择有机复合材料。制动力直接与液压站提供的液压力和摩擦系数有关。名义摩擦系数μ=0.4。摩擦系数与制动盘的材料、转速和温度等因素有关。

2 偏航振动与噪音问题分析

2.1 现场问题排查

为了查明问题原因,对风机偏航系统相关部件和系统进行逐一排查,具体排查情况如下:

a.振动传感器。对风机振动传感器的接线和固定螺栓进行排查,接线和螺栓确定没有问题后,使用新的传感器对现场风机振动传感器进行更换,更换后风机依然会出现振动超标故障,因此排除振动传感器出现故障的可能性。

b.偏航驱动。对偏航驱动电流进行检测,偏航过程中驱动电流平稳未发现异常。偏航齿轮箱在偏航过程中工作平稳,未发现振动和异响情况。检查偏航驱动小齿轮啮合侧隙,所有风机偏航齿轮啮合侧隙均在设计值范围内,因此排除确定偏航驱动出现故障的可能性。

c.偏航轴承。对风机偏航轴承齿圈进行检查,齿圈齿面完好,齿表面润滑脂涂抹均匀。偏航轴承运行过程中未发现抖动情况,偏航轴承密封圈完好。

d.偏航制动盘。偏航制动盘表面平整,厚度均匀,未发现变形、损伤情况,但在制动盘上存在明显浮锈。

在这个大数据的时代,机遇和挑战是共存的,因此,变化是这个时代催生的产物,同时寻求发展是这个时代永恒不变的话题。当今社会是一个信息化、网络化的社会,大数据是这个时代最完美的发明,这项发明在测绘地理信息中发挥着巨大的作用,因此,只有合理地运用大数据带来的便利服务,才能把握好机遇,同时也会将挑战变为发展。

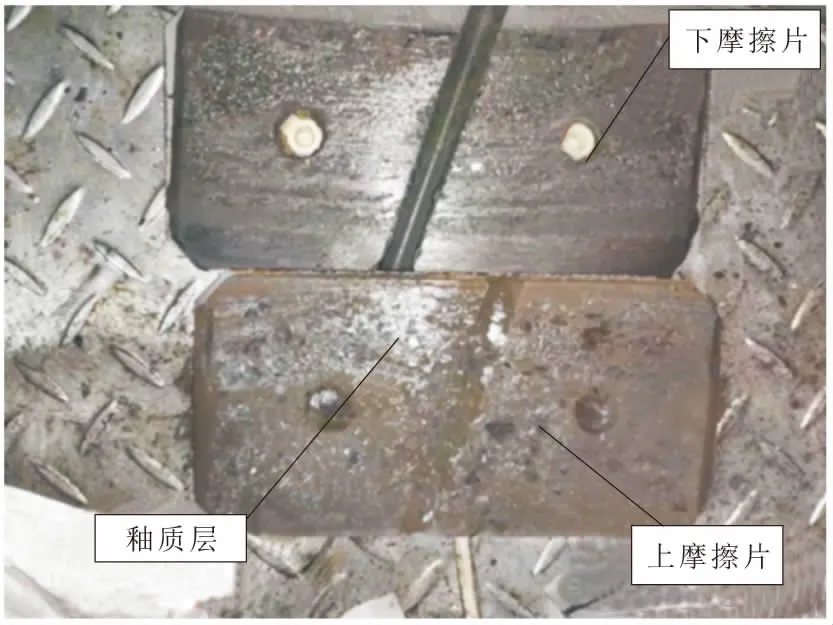

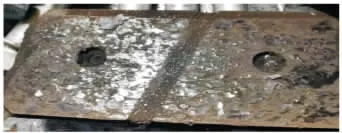

e.偏航制动器。偏航制动器未发现漏油情况,各种工况下偏航制动器压力稳定,但在偏航过程中偏航制动器存在振动和异响情况。对偏航制动器进行拆卸后,发现偏航摩擦片表面存在一层由铁锈和摩擦片磨屑压制成的釉质层,如图2所示。

图2 摩擦片表面釉质层情况

2.2 形成釉质层原因分析

风电机组在长期运行过程中,摩擦片与制动盘相互摩擦产生磨屑,随着磨屑积累量增多,磨屑、粉尘及钢材锈迹在摩擦片与制动盘之间受到压力和摩擦热的作用,摩擦片表面会形成类似釉质的硬层。釉层使摩擦片与制动盘的对偶特性发生变化,当釉层越积越厚,摩擦片不均匀磨损,摩擦系数波动,在阻尼力矩作用下产生的振动频率与机组的固有频率发生共振时,导致偏航过程出现抖动,并伴随噪音。

2.3 釉质层的解决方案

2.3.1 打磨摩擦片

针对偏航制动器摩擦片表面釉质层的问题,解决方案为对摩擦片表面进行打磨,将摩擦片表面的釉质层打磨干净后继续使用。因打磨厚度不会超过1 mm,因此对摩擦片寿命几乎没有影响。

2.3.2 制动盘开槽

为了更好地将偏航摩擦片磨屑排出,将在偏航制动盘上开槽,开槽后能够有效地将偏航摩擦片表面的磨屑刮掉,避免磨屑在摩擦片表面长时间堆积形成釉质层。许继2 MW风机制动盘开槽孔尺寸为 155 mm×4 mm×4 mm,其中,上表面为 4 组双排槽,下表面为 4 组单排槽。

3 制动盘强度分析

3.1 材料参数

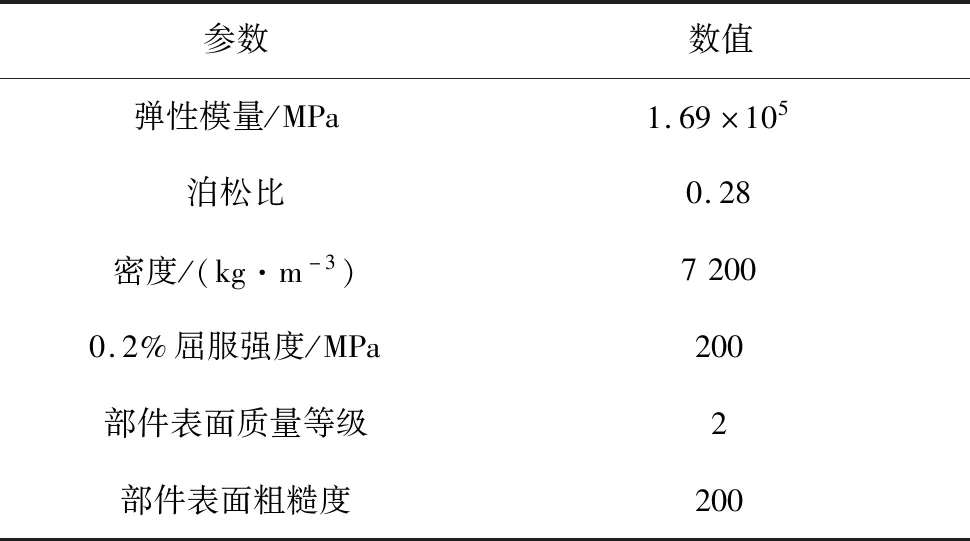

表1 材料参数

3.2 有限元计算

整个偏航制动盘采用10节点4面体单元solid187进行网格划分[7],有限元模型如图3所示。

图3 偏航制动盘有限元模型

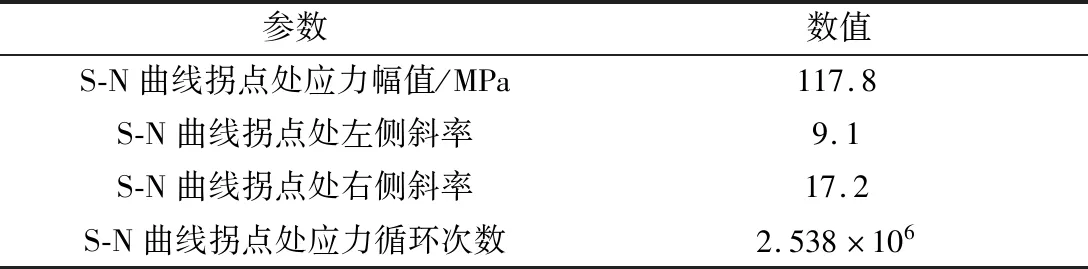

有限元模型中简化了倒角、螺栓孔等特征。偏航制动盘与卡钳、偏航轴承、塔筒均采用绑定接触进行连接。塔筒底部施加固定约束,并施加塔顶中心位置极限与疲劳载荷[8],偏航制动盘S-N曲线信息如表2所示。极限计算时材料载荷安全系数取1.1,疲劳计算时取1.25。

表2 偏航制动盘S-N曲线信息

3.3 计算结果

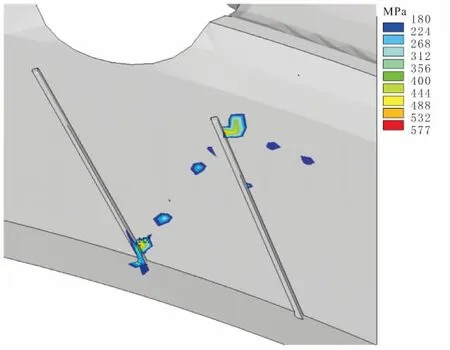

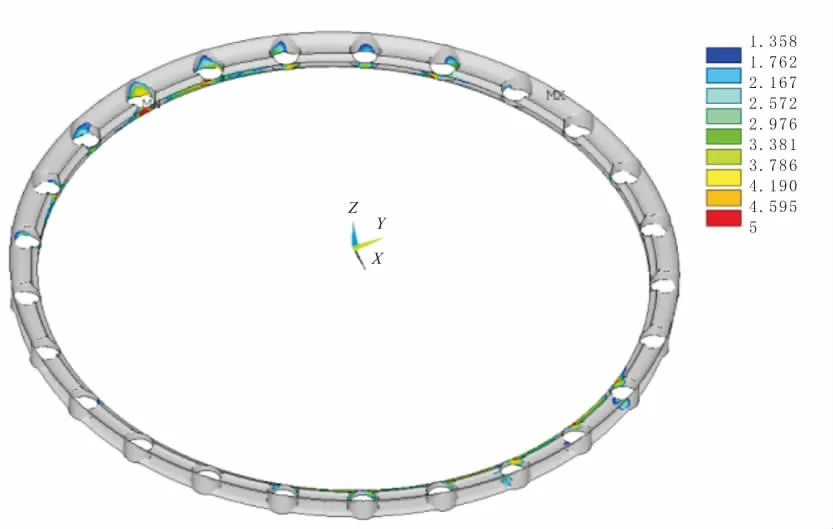

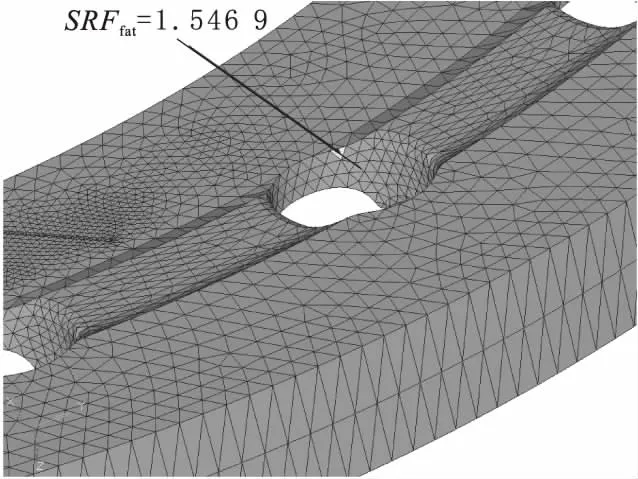

在工艺孔区域中,极限强度SRF为1.358,如图4所示,疲劳SRF为1.546 9,如图5所示。

图4 偏航制动盘开槽位置最大S1应力云图

图5 偏航制动盘工艺孔区域极限结果安全系数

在开槽区域中,如图4所示,最大S1为577 MPa,出现在接触区域位置,应予以排除,其余区域最大主应力均小于制动盘许用应力。因此,制动盘开槽位置能够满足极限强度设计要求[9]。对于疲劳强度,由于开槽区域(未在接触区域)的主应力小于工艺孔区域,且工艺孔区域的疲劳SRF为1.546 9,因此开槽区域的疲劳SRF应大于1.546 9,满足疲劳强度设计要求,如图6所示。

图6 偏航制动盘工艺孔区域疲劳安全系数位置

4 风场整改方案

为了解决风场出现的偏航振动、噪音问题,设计专业工装,具体的操作方法如下:

a.调整角磨机,并安装外径50 mm和厚度3 mm 的砂轮片,如图7所示。

图7 角磨机调整

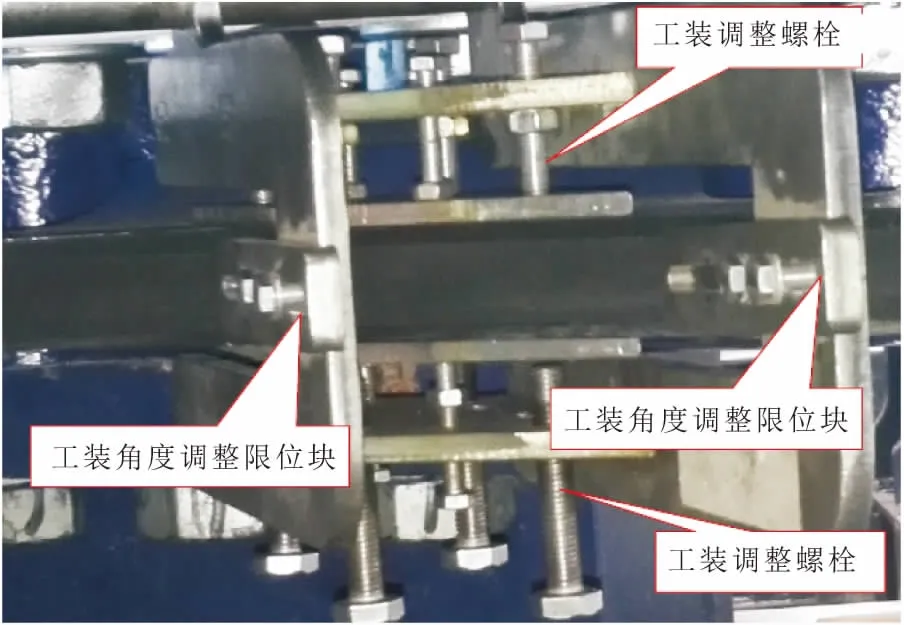

b.将开槽工装固定到制动盘上,如图8所示。

图8 开槽工装的固定

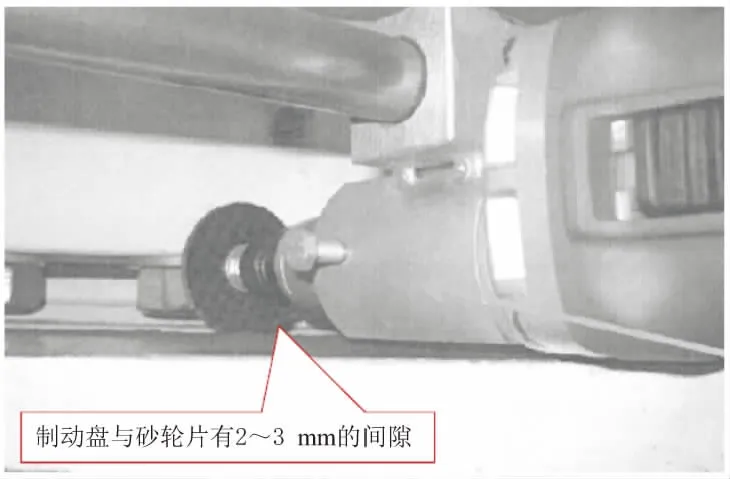

c.调整工装上侧调整螺栓和下侧调整螺栓,使角磨机转轴与制动盘平面近似平行,角磨机的砂轮片下部与制动盘上表面有 2~3 mm 间隙,如图9和图10所示。

d.开槽时角磨机沿着工装导杆缓慢推进,保持受力均匀,注意随时测量槽的深度(严禁超出 4 mm)。操作前需注意把周围润滑管、电缆(线)扯开,确保有足够安全的作业区域,避免作业时与角磨机干涉。

e.用同样方法,按照图纸要求,开制动盘上表面其余槽孔。

图9 开槽工装调整机构

图10 开槽工装上下调整

f.作业完成后需用锉刀去除槽边缘毛刺等,并把制动盘表面擦拭干净,按工艺文件要求安装好拆卸的偏航制动器。

5 改造效果

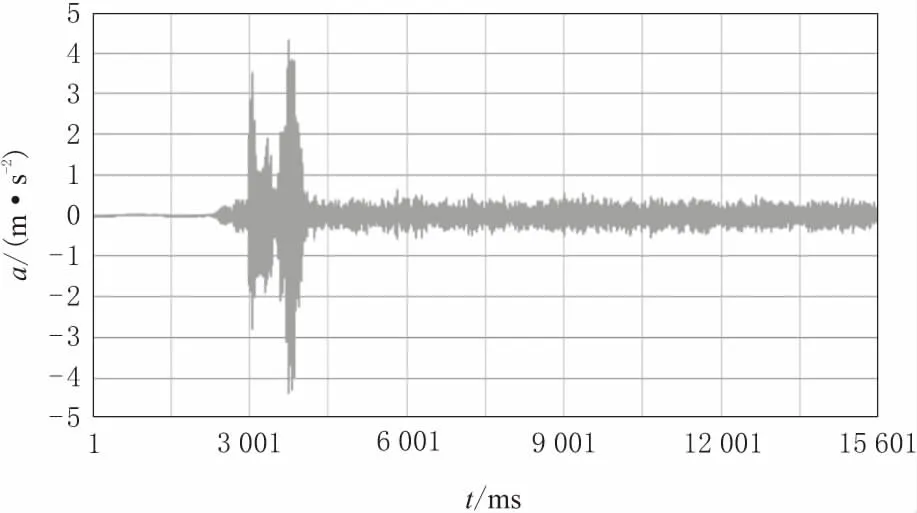

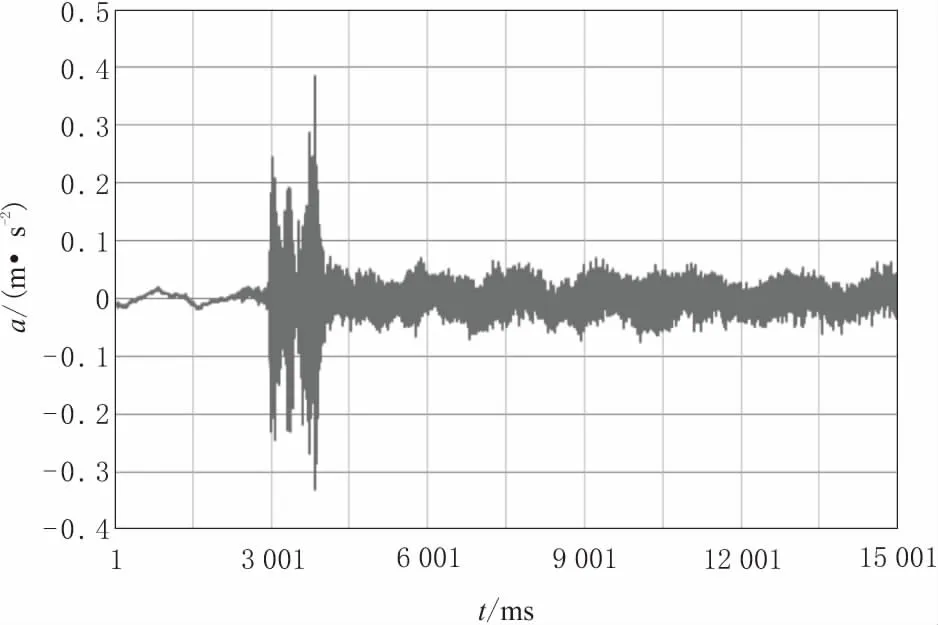

针对风力发电机组出现振动、噪音问题,按照此方案对1个风场的24台风机进行整改。经过偏航制动器摩擦片打磨和制动盘开槽后,风机的振动加速度值有了明显的降低,整改前后的振动加速度情况对比,如图11和12所示。整改后由于振动减小,伴随振动出现的噪音也明显减弱。

图11 整改前振动加速度数据

图12 整改后振动加速度数据

为了验证偏航制动器开槽是否能够有限抑制偏航制动器摩擦片釉质层的产生,在整改1年后,对现场风机偏航制动器进行拆卸和检查。

经检测,偏航制动器摩擦片未出现明显釉质层,并且摩擦片磨损量并未因为偏航制动盘开槽而增加较多,如图13和14所示。

图13 整改前摩擦片

图14 整改后摩擦片

6 结束语

使用液压偏航制动器的风力发电机组偏航过程中,出现振动、噪音问题是较为普遍的现象,在国内外不同品牌的机组都存在类似情况。由于现有偏航制动器的结构特点和使用工况,以及偏航制动器摩擦片的材料,偏航制动器摩擦片运行过程出现釉质层是不可避免的。而偏航制动盘开槽能够有效避免偏航摩擦片出现釉质层,降低风力发电机组因偏航制动器出现振动、噪音问题的概率,有效提高风力发电机组的稳定性和运行效率。