某弹载电子机箱的热设计

张新东,金旸霖,韩文静

(上海航天科工电器研究院有限公司,上海 200331)

0 引言

弹载电子机箱具有体积小、重量轻、总功耗大的特点,其工作环境较为特殊,需要在密闭的振动环境下短暂性工作,在一定时间段内满足振动冲击、电磁屏蔽以及散热的要求[1]。由于机箱内部电子集成度非常高,全功率工作下电路元器件发热较大,热量积聚导致机箱内部温度不断升高。据统计机箱内部每升高10 ℃,其可靠性就会下降60%,这对机箱的散热提出了很高的要求[2-3]。

由于弹载工作环境严苛,机箱不能使用液冷或风冷散热,因此只能采用壳体表面导冷的方式。正常工作情况下,机箱内部子卡模块电路元器件发热,热量通过模块壳体传到机箱壳体上,再与外部空气进行热交换。为提高热传递效率,在不影响机箱整体振动冲击性能的前提下,优化壳体翅片参数,改善机箱框架,引入新型冷板工艺,通过对均温板和储热板壳体的仿真与实验分析,探索机箱散热与储热的新设计,以保证弹载电子机箱的正常工作。

1 总体布局

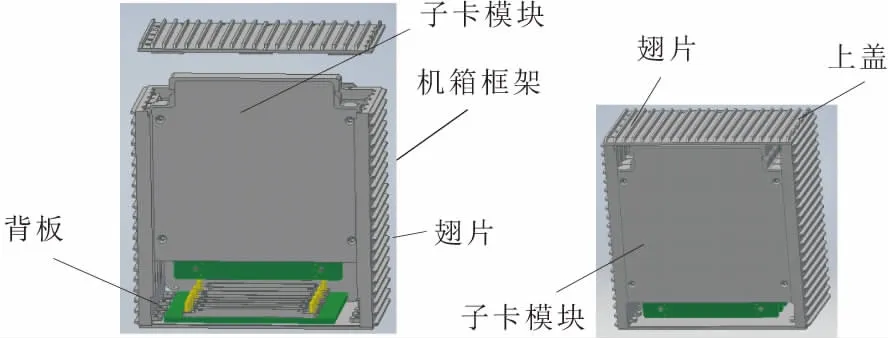

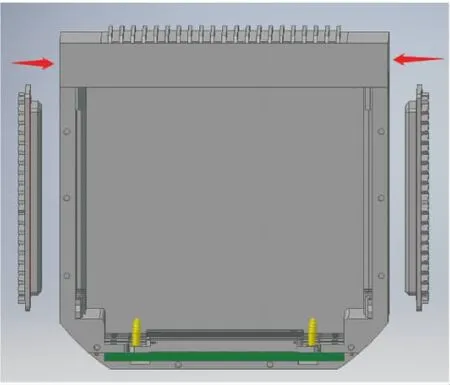

该弹载电子机箱按照VITA74标准框架搭建,其内部有4个子卡模块,机箱框架采用一体焊接形式,提高机箱的整体强度[4]。子卡模块壳体通过机箱限位槽限位,而非锁紧条固定,增加机箱装配和调试的便易性,机箱结构如图1所示。子卡模块壳体的2个侧面和顶面与机箱框架接触,实现热量传递。机箱壳体带有翅片,提高机箱与外部空气热传导效率,降低内部环境温度,热量传导如图2所示。

图1 机箱结构示意

图2 机箱热传导示意

2 机箱壳体的热设计

该弹载电子机箱内部有4个子卡模块,全功率工作功耗120 W,初始环境温度65 ℃,工作10 min后停止,考虑到机箱内部电子元器件工作温度为-60 ℃~+120 ℃,即子卡模块壳体工作10 min时,内部最高温度不超过120 ℃,则满足机箱温升要求。

在密闭机箱中,主要靠机箱表面与空气的热交换,机箱表面空冷公式[5]为

(1)

Qs为发热量;D1为传热系数,与环境和传热材料的物理性能相关;Seq为机箱与空气接触的表面积;△Ta为环境温度差。

2.1 机箱翅片的热设计

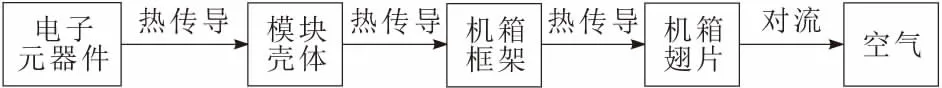

合理优化机箱表面翅片参数,提高机箱空冷性能。由式(1)可得,机箱壳体的散热性能与Seq接触面积呈正相关,但弹仓空间狭窄,机箱底部与前后盖板处需锁紧,因此只能在机箱的顶部和两侧面设置翅片。翅片的高度、厚度和间隙都会影响到散热效率[6],自然对流后,翅片的高度越高,散热效果就越好,但由于空间限制,翅片的高度选择最大3 mm;通过Icepak软件进行热仿真计算优化,当翅片间距设置为5.5 mm 时,空气对流效果最好;当翅片厚度为1.5 mm时,电路元器件10 min时温度最低。机箱仿真结果如图3所示。机箱表面温度最高为135 ℃,出现在与子卡模块接触的面上,元器件最高温度157 ℃,出现在第三个模块内部电路上。在求解过程中,忽略了所有螺钉孔以及与散热翅片传热关系不大的局部部件。

图3 机箱内部温度分布云图

2.2 机箱框架的改善

改善电子机箱壳体框架,提高机箱与子卡模块间的传热效率。模块壳体与机箱框架通过接触传热,但两者之间接触的表面很难完全贴合,因此热传导的过程中必然存在接触热阻。通过在接触面涂覆导热硅脂,减小接触热阻增大传热系数,强化散热效果[7]。但通常机箱框架为保证机械强度,焊接成一体式,模块壳体接触面涂了导热硅脂后,从上向下插入机箱,由于加工误差和表面粗糙度的影响,导热硅脂极易分布不均,使得接触面不能完全贴合。现将一体式机箱框架改为分离式,在不影响结构强度的前提下,将左右两侧翅片板做成可拆卸式,如图4所示。改善后的机箱框架强度满足要求,在机箱两侧翅片板和模块壳体接触面上分别涂抹导热硅脂,最后用螺钉锁紧两侧翅片板,通过挤压让接触面完全贴合。

图4 分离式机箱翅片示意

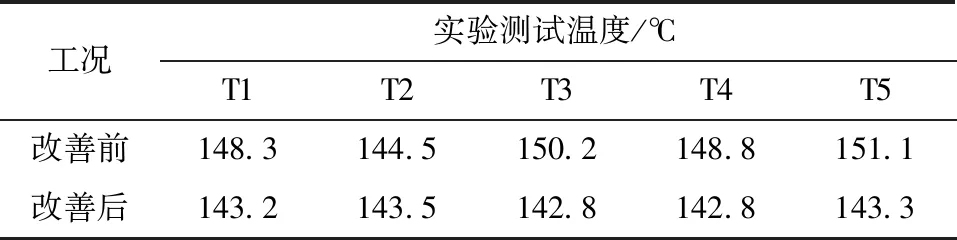

将机箱放置于65 ℃的密闭环境试验箱中,机箱全功率工作10 min后停止,采用红外线测温仪进行测温。分别对5个同一型号的传统机箱框架和改善后的框架进行试验,机箱内部发热器件最高温度如表1所示。由表1可知,改善后的机箱每次装配后,测量接触面的温度一致性较好,而改善前的机箱由于装配顺序和导热硅脂分布不均,接触面的温度最大差约为7 ℃。机箱测试温度曲线与仿真曲线的趋势相同,仿真与试验发热件最高温度误差在10%以内。因此改善后的机箱框架既提高了产品散热效果,也增加了产品的可靠性。

表1 改善前后机箱内部最高温度实验记录

3 子卡模块的热设计

子卡模块由模块壳体、连接器和电路板组成,每个模块功耗不同,该机箱内部温度最高出现在第三个模块,其温度为157 ℃,如图3所示。建立印制板上的芯片模型,在模块壳体上挖出相应的槽深,如图5所示。在电路板元器件表面和模块壳体槽内涂抹导热硅脂,用螺钉将印制板和模块壳体锁紧,使得发热芯片表面与模块壳体通过导热硅脂完全贴合,提高导热系数。

图5 模块壳体示意

3.1 均温板壳体

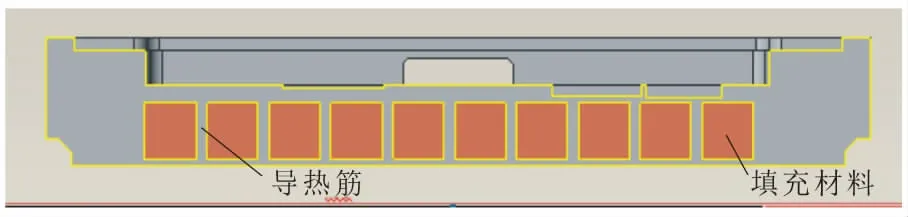

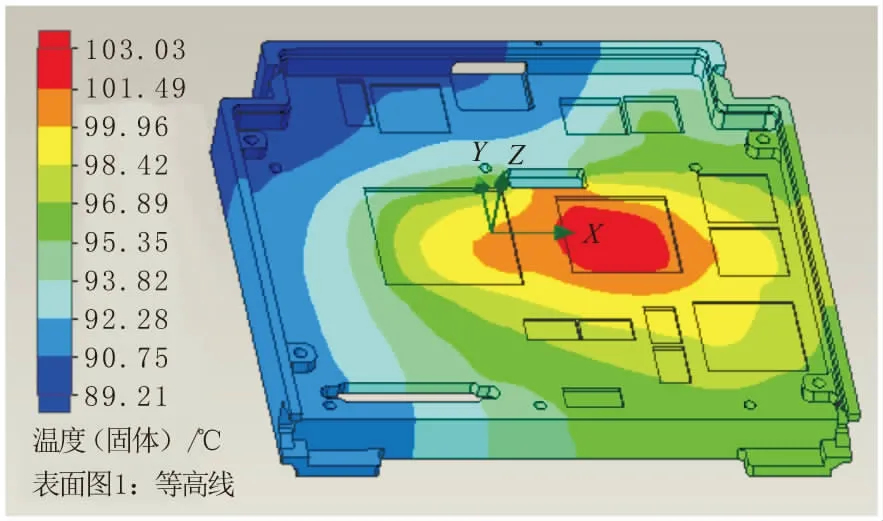

引入均温板工艺,提高模块壳体的导热效率。子卡模块壳体的材料为铝合金6061,导热率为198 W/(m·K),导热率较差。在模块壳体内部做衬热管(均温板),在热管内部填充丙酮,改善壳体局部过热现象,增强散热平面方向的导热能力,如图6所示。通过Icepak仿真计算得到,600 s时第三个壳体模块上最高温度为103 ℃,较铝合金冷板,散热效果提高34%,满足机箱温升的要求,仿真结果如图7所示。

3.2 储热板壳体

由于弹载电子机箱为短暂性工作,引入储热板工艺,将电路热量储存而非散出,保证其工作10min时内部最高温度不超过120 ℃。弹舱为密闭空间,内部各种电子设备均发热,随着弹舱温度不断升高,电子机箱向外散热效率不断变差。因此考虑在模块壳体内部尽可能多地填充石蜡等储热材料(储热板),将电路元器件发热量存储起来,再通过壳体翅片缓慢散热,减轻弹舱的温升压力。通过Icepak软件仿真计算得到,600 s时模块上最高温度为95.8 ℃,满足机箱温升要求,仿真结果如图8所示。后续模块设计可通过增大子卡模块的体积来增强模块的储热性能,进一步降低内部电路工作温度,从而保证弹载机箱的正常运行。

图6 模块壳体示意

图7 模块(均温板)壳体示意

图8 模块(储热板)壳体示意

3.3 模块壳体实验分析

将机箱放置于65 ℃的密闭环境试验箱中,机箱全功率工作10 min后停止,采用红外线测温仪进行测温。机箱内部模块壳体分别采用铝合金、均温板和储热板,其他条件均一致,进行对比实验。在机箱全功率工作下,随时间增加,机箱内部温度上升情况,机箱内部温升曲线如图9所示。

由图9可知,铝合金模块的机箱在全功率工作下,随着时间变化,发热量不断累积,其温度不断升高,600 s时最高测量温度为143 ℃,与仿真温升曲线趋势相同。均温板模块的机箱随着时间变化,其温度不断上升,上升曲线斜率不断减小;由式(1)可知,内外温差不断增大,其传热效率不断提高,温度上升变慢,理论与实际相符;600 s时最高测量温度为101 ℃,与仿真结果误差在5%内。储热板模块的机箱随着时间变化,其温度不断上升,上升曲线斜率不断增大,与均温板变化情况相反;储热板壳体由内部储热材料进行吸热,储热材料温度升高,其吸热效率降低,而热量只能通过壳体铝合金接触散热,散热效率较差,热量累积后机箱后期温度上升较快,与实际情况相符;600 s时最高测量温度为92 ℃,与仿真结果误差在5%内。因此,针对弹载环境下的机箱热设计,储温板壳体比均温板壳体和传统铝合金壳更满足其温度要求。

图9 机箱内部温升曲线

4 结束语

为了满足弹载电子机箱所处恶劣的环境条件,对机箱框架和内部模块进行热设计工作。通过散热的理论和仿真分析,合理分布机箱表面翅片;通过仿真与实验相结合的方式,改善机箱架构提高了机箱的传热效率,对比不同材料的模块壳体,得到储温板壳体比均温板壳体和传统铝合金壳体更满足弹载机箱的温度要求。该方法为后续各类密闭机箱的热设计,提供了参考和借鉴。