天湖水电站二期高水头压力钢管制安施工关键技术

李英会

(中国水电建设集团十五工程局有限公司,陕西 西安 710077)

1 概述

1.1 工程概况

天湖水电站位于广西全州县才湾镇境内,工程地处山区,属于亚热带潮湿气候区,气候温和,湿度大,多年平均气温17.9℃,最高40.4℃,最低-7.2℃,多年平均降雨量2261 mm。

电站设计水头1074 m,一期工程于1993 年投入运行,当时为“亚洲第一高水头”电站。二期工程于2012 年8 月开始建设,2012 年5 月暂停,2015 年10 月复工,2018 年3 月投产,二期电站总装机30 MW。

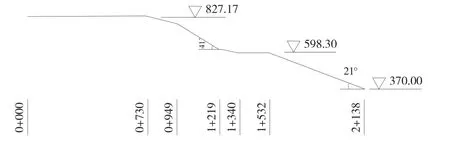

二期压力钢管用途为输送高压水流用于发电,钢管制安3603 t,管径Φ1400 mm,材质Q390C,壁厚34 mm~58 mm。二期压力钢管在一期旁边布置,全长2297 m,其中洞内730 m,洞外1567 m,洞外管道安装坡比7°~41°,压力管道纵断面见图1。

图1 压力管道纵剖面图

1.2 施工特点及技术难点

1.2.1 钢管卷制

压力钢管直径1400 mm,采用Q390 C低合金钢板,一般水电站压力钢管厚度10 mm~30 mm,该工程压力钢管壁厚最大达58 mm,制造存在厚壁、小直径,高强度的难点。

1.2.2 运输及安装

压力管道安装地理位置特殊,洞外山坡明管段山势陡峭,基本无法修筑施工道路;洞内明管段存在操作空间狭小,钢管运输不便,钢管现场施工难度大。

1.2.3 焊接质量

施工现场多雨潮湿,保证钢管焊接质量是施工的重点。

2 压力钢管制安关键技术

2.1 压力钢管制作

本工程钢管直径Φ1400 mm,采用Q390C低合金钢卷制,钢管壁厚分别为34 mm、42 mm、48 mm、54 mm、58 mm,属于小直径厚壁压力钢管卷制,经过工程实践,采用冷卷后热处理及焊缝预热缓冷技术,成功的解决了厚板冷卷可能引起的金相组织变化及厚板焊接裂缝问题。

2.1.1 钢管卷制工艺流程

原材料进场→原材料复检及焊接工艺评定→划线切割、坡口加工→卷制→焊缝预热→焊接→焊后消应热处理→焊缝检验→防腐→质量检验→成品出厂。

2.1.2 卷制

钢板、焊材进场后,按规范进行原材料复检,同时模拟现场条件进行焊接工艺评定。

钢板采用半自动切割机切割下料。

钢管采用80 mm×2000 mm四辊数控卷板机进行卷制。本工程压力钢管的材质为Q390C,直径为1400,壁厚在34 mm~58 mm之间,板材厚度大,大部分母材壁厚已超过规范冷卷要求,为防止冷卷母材物理性能发生改变,采取冷卷后进行热处理工艺,热处理工艺为红外线自动控制加热装置进行焊缝预热、缓冷处理。

卷制的小节钢管长2 m,小节制造完成后,再对圆平台上用专用工具进行对圆和大节组装,为便于运输及安装,3个小节组对为一个大节,大节长6 m,重7 t~12 t。

2.2 焊接

2.2.1 焊接程序

焊前预热→定位焊→手工焊打底→埋弧自动焊(手工电弧焊)填充内焊缝→碳弧气刨清根→埋弧自动焊(手工电弧焊)填充外焊缝→焊后热处理。

钢管焊接分纵缝焊接和环缝焊接。纵缝焊接采用埋弧自动焊焊接,车间大节环缝采用“十字”埋弧自动焊焊接,现场钢管安装环缝采用手工焊焊接。

2.2.2 焊接工艺要求

(1)焊接材料

埋弧焊选用大西洋焊条厂生产的H10Mn2焊丝、CHF101焊剂,手工焊选用大西洋焊条厂生产的J507 焊条。

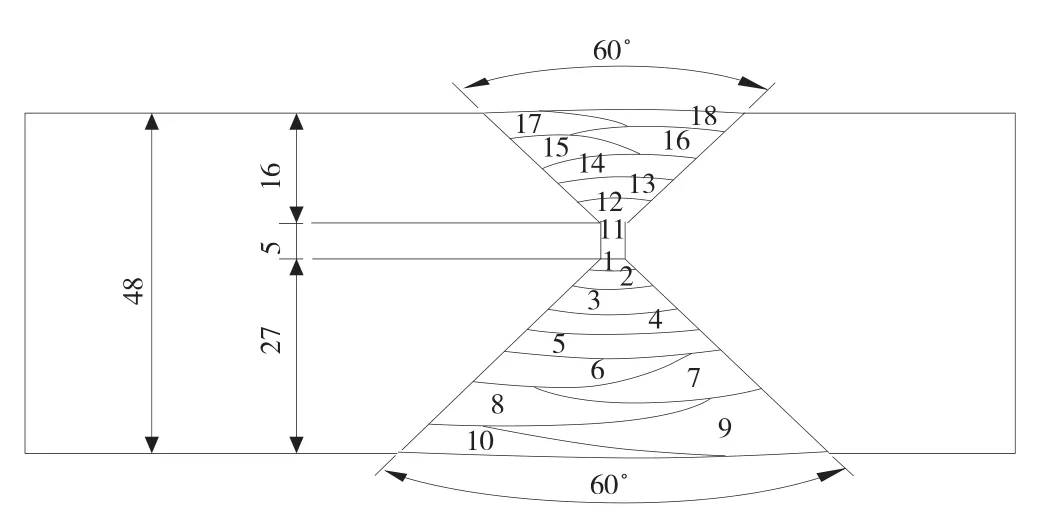

(2)焊接坡口形式

管节纵缝坡口和环缝坡口均采用非对称X型坡口。见图2。

图2 坡口形式及焊接顺序

(3)焊接工艺参数

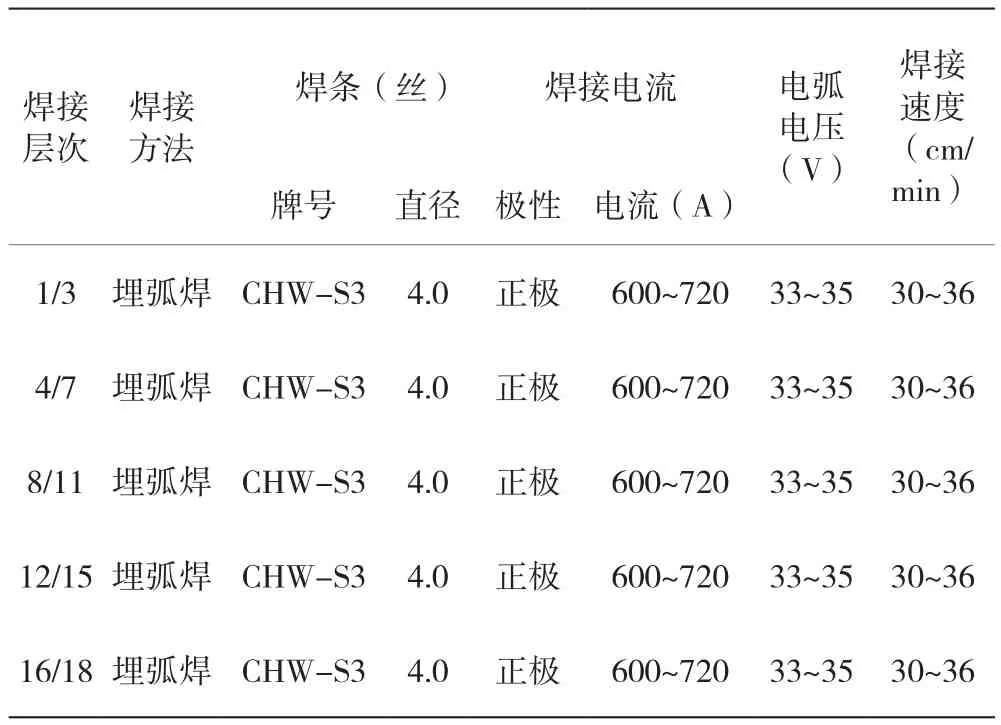

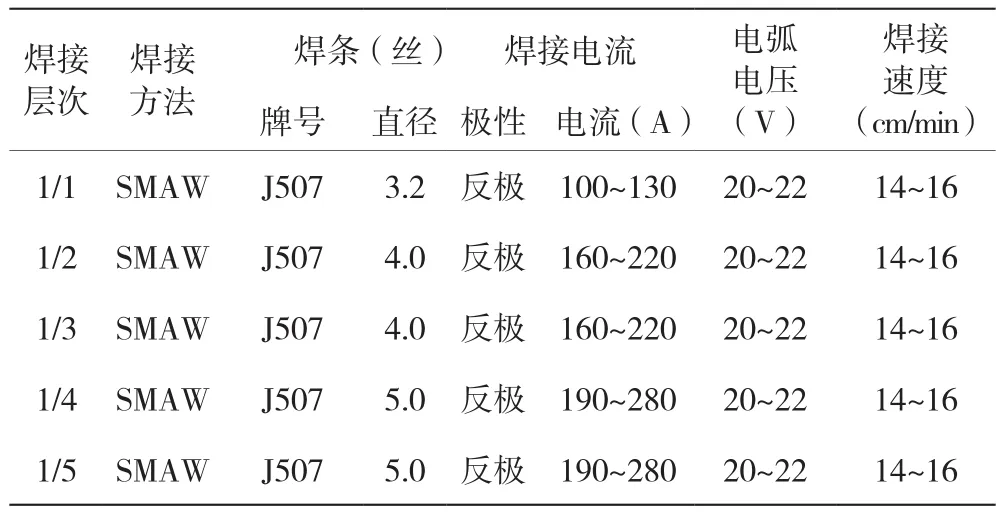

焊接工艺参数见表1和表2。

表1 埋弧焊焊接工艺参数

表2 手工焊焊接工艺参数

2.2.3 主要焊接工艺措施

(1)焊前预热

焊前预热是防止普通低合金钢厚壁管道焊缝产生裂纹和气孔等缺陷的重要措施,针对Q390C钢有脆硬倾向以及全州地区多雨、多雾、空气湿度大等特点,预热采用履带式陶瓷电加热器,预热宽度350 mm,预热温度100℃~120℃,预热时将预热范围内的钢管内外均匀加热,防止局部过热。

(2)定位焊

定位焊采用手工电弧焊点焊,纵缝定位焊位置距端头30 mm,间距500 mm;环缝对称点固不少于3 点,点焊在坡口内,长度不小于100 mm。定位焊在反面(外侧)坡口内点焊,正面(内侧)焊缝焊接完后应将定位焊焊点打磨掉。

(3)手工焊打底

打底采用手工电弧焊,打底焊接时,焊缝两边120 mm范围内应预热至120℃,钢管内不得有穿堂风、积水,钢管坡口内不得有灰尘等杂质。打底厚度不小于3 mm。

(4)埋弧焊(手工电弧焊)填充内焊缝

钢管纵、环缝均为“X”型坡口,焊接采用先内后外法,先进行内缝焊接,在钢管外进行碳弧气刨清根后,再进行外缝焊接。

钢管在制作车间内纵缝及小节环缝采用埋弧焊焊接,安装现场环缝采用手工电弧焊焊接。

纵缝采用埋弧自动焊,小节环缝采用“十字”埋弧自动焊在滚轮架上进行,多层焊接成型,根据管壁厚度,焊8~20 层,每层厚度2 mm~5 mm,层间温度应保持在230℃,过低则容易产生裂缝,层间接头应错开100 mm。被焊件焊缝端头的引弧和熄弧处,应设与被焊件材质、坡口相同或相容的助焊板。

安装现场环缝焊接,由2 名焊工用手工电弧焊从钢管内壁底部开始,由下而上沿相反方向沿环口向上施焊,根据管壁厚度,焊6~14 层成型,每层厚度3 mm~6 mm,上一层焊接完毕,利用角磨机将焊缝打磨清理干净再进行下一层焊接;焊条摆动幅度,最宽不超过焊条直径的5倍,接头应错开25 mm。施焊中,应特别注意接头和收弧质量,收弧时应注意将熔池填满。

(5)碳弧气刨清根,埋弧焊(手工电弧焊)填充外焊缝

钢管内侧焊缝填充完成后,先进行外侧焊缝预热,然后在钢管外侧采用碳弧气刨对焊缝进行清根,并用角磨机磨除渗碳层和刨槽表面缺陷,然后再进行外侧施焊。外侧焊缝施工方法同内侧焊缝。

(6)焊后热处理

为了改善焊缝区的金属性能,消除焊接残余应力,避免焊缝在冷却过程中产生裂纹,应对焊缝进行焊后消应处理。焊后热处理的方法,采用履带式陶瓷电加热器进行,将环缝在金属相变点以下均匀加热,温度升至350℃时保温2 h,然后自然冷却至环境温度拆除加热器。

2.2.4 焊接检查

制安完成的压力钢管,焊缝边缘过渡到母材应圆滑、匀直、接头良好,焊缝无咬边、错口,焊缝经100%超声波探伤和5%“X”射线探伤,无裂纹、气孔、夹渣现象。

2.3 压力钢管安装

压力钢管全长2297 m,洞内730 m,洞外1567 m,洞外为山坡,坡比7°~41°,现场运输困难。

2.3.1 坡道运输

由于坡道较陡,修筑施工道路较为困难,根据现场施工条件,坡道钢管设置4 个安装点,采用汽车将钢管运到安装点后,沿坡道铺设轨道,采用卷扬机牵引专用自制小车,自上而下将钢管运至工作面。

坡道钢管运输最大坡比41°,坡长200 m,中间有4 个变坡点。为了适应斜坡段变坡点钢管运输的需要,本工程发明了软连接斜坡运输小车,成功解决了以往斜坡段变坡点运输钢管需要将钢管吊起的问题,加快了进度,节约了成本。

(1)在坡道上安装间距为1.0 m的0.2 m×0.2 m×1.8 m的方木,方木上固定两道12 kg/m的轻型轨道,在坡道上端安装5 t卷扬机牵引。

(2)软连接斜坡小车由两个1.0 m×1.2 m小车,用两根钢丝绳连接而成,小车采用10号槽钢和钢板焊接,安装8个Φ10 的钢轮,Φ16 钢丝绳连接,在轨道上行走。

(3)在坡道上端采用汽车吊将钢管吊运固定在小车上,卷扬机牵引,小车依靠重力自行下滑。经过坡道变坡点时,由于小车中间为软连接,且单个小车前后轮距较小,可顺利通过。为防止通过变坡点时牵引钢丝绳挑起或擦地,在凸起或凹下变坡点处设置正向或反向定滑轮。钢管运输小车实物见图3。

图3 钢管运输实物图

(4)钢管运至工作面后,利用三脚架将钢管卸下,人工采用倒链千斤顶安装。

2.3.2 洞内运输

天湖水电站洞内钢管安装730 m,为单洞口施工,钢管只能从内向外安装。由于洞内空间有限,钢管洞内运输成为制约施工的一个难点,经过方案比选,最终确定了洞口双卷扬机正反牵引轨道运输方案,成功解决了单洞口长隧洞钢管运输问题。

(1)洞内铺设轻型轨道,自制运管小车运输,卷扬在洞口牵引。

(2)洞口设置两台卷扬机,一台用于小车进洞牵引,另一台用于小车出洞牵引。

(3)进洞采用3 t卷扬机,牵引钢丝绳Φ10,绳长(730×2)+10 m,卷扬机卷筒收纳(730+5)m,需要在洞内端头设置一个导向定滑轮;出洞采用1t卷扬机,牵引钢丝绳Φ8,绳长730 m。

(4)钢管进洞时,进洞卷扬机收绳,出洞卷扬机放绳;卸车后钢管出洞时,进洞卷扬机放绳,出洞卷扬机收绳。

2.3.3 钢管组对

坡道压力钢管安装一般自下向上进行。钢管运至工作面后,采用三脚架倒链吊装,用千斤顶将钢管顶起至设计高程,手拉葫芦调整两管口间隙,钢管对接内壁采用千斤顶,外壁采用压马配合进行压缝处理,管口对接错位不大于3 mm,管口圆度不大于4 mm,对接完成经验收合格后,利用槽钢加固,退出小车,移交焊接。

3 结语

随着水电资源的开发利用,中国西部高山峡谷地区有一大批尚待开发高水头冲击式小型水电站,天湖水电站二期工程压力钢管制作和安装的工程实践,对于高水头、小直径、厚壁及陡坡段压力钢管的制作和安装取得了宝贵的经验,可为以后类似工程施工提供借鉴。