某装备车门橡胶密封条密封性敏度分析及改良设计

王晓辉, 常 亮, 聂小华, 鲍志光

(1.中国飞机强度研究所,西安 710065; 2.内蒙古第一机械集团有限公司,包头 014032)

随着车辆装备工业的发展,人们对车辆装备的要求已经不局限于舒适性、防振性、隔噪等基本性能要求,尤其是在深水、高原、极地等特殊复杂的恶劣环境中,对于车辆装备的安全性、密封性及可操作性的要求更高,并具有重要的现实意义。为了提高产品的设计质量和效率,在密封条产品设计过程中要重点关注其功能性和可靠性。中外学者对此展开了一系列研究。Luo等[1]首次使用高次的材料模型来仿真模拟大变形行为,但无法确保应力模拟分析的正确性。Dikmen等[2]借助试验数据分析了各种橡胶材料模型拟合密封条力学性能的可靠程度,考察了整车动态性能受其影响程度。黄艳敏[3]仿真模拟了轿车车口密封截面的插拔变形与弯曲变形过程,并给出改善方法。赵建才等[4]针对轿车车门密封条的压缩变形进行了计算仿真分析和优化设计,为密封条设计提供了有价值的信息。陈少伟[5]采用智能算法思想开拓了一种求解密封条本构模型系数的自动化方法。王勇[6]建立了密封条的几何模型与橡胶材料模型,并确立了有限元分析的边界条件,实现对轿车车口密封条结构参数的优化设计。从国内外研究趋势和现状综合来看,目前对于橡胶材料本构模型的研究和橡胶压缩变形性能的数值模拟依然是密封性研究领域的热点问题之一。针对密封条结构优化设计的研究在最近几年才开始起步,大多是针对密封条结构的主要参数(如截面形状和壁厚)进行独立优化[6-8],没有综合考虑结构参数的影响,缺少具体的改良构型设计方案,因此该方面的技术研究目前尚属空白。

计算机辅助设计(computer aided design,CAD)和计算机辅助工程(computer aided engineering,CAE)技术作为当前最为先进科学的设计分析方法,广泛应用于各个行业,充分发挥了“多、快、好、省”的特点。为此,对某型车辆装备驾驶门密封条进行了有限元求解分析,通过综合密封条结构截面参数的敏度分析,实现了密封条几何构型改良设计,获得良好分析结果,为产品设计过程提供重要参考依据。

1 车门密封条有限元建模

车门作为常规结构其建模方法较为简单,为了节省篇幅,这里只简单介绍密封条的建模方法。

1.1 车门密封条结构特点

简化后的驾驶室车门模型如图1所示。

1为玻璃窗框;2为门板;3为车门合页组件;4为门把手与锁子系统;5为门框侧围;6为车门雨档;7为加强筋板01;8为加强筋板02;9为门框;10为橡胶密封圈;11为其他附件。图1 简化后的车门模型Fig.1 Simplified rear door model

驾驶门密封条主要由3部分组成,几何结构如图2所示。其中硬橡胶硫化在金属骨架上,用于固定在车体上;结构钢在U形件中起到加持作用;软橡胶位于密封条最外侧的部分,主要承受车门关闭时的压缩载荷,以产生密封性和回弹性,同时可弥补车门与车体之间间隙的不均匀性。

图2 车门密封条几何结构Fig.2 Geometrical structure of weatherstrip seal for car door

1.2 材料本构模型的建立

对于密封条橡胶材料,在大变形情况下通常作为超弹性材料处理,因此可使用基于应变能密度函数的本构模型来描述。分析模拟中,结构钢采用常用的金属材料属性,由于橡胶属于高度非线性材料,考虑到材料本构模型的多样性和硬橡胶与软橡胶的材料本构关系,在参考文献和工程经验的基础上[9-11],选择Mooney-Rivlin模型(50%~150%应变范围内的变形)中两参数模型,可得到比较高的精度,计算过程如下。

假设体积均为不可压缩,利用简化后的仅有2个材料常数的应变能函数,即

W=C10(I1-3)+C20(I2-3)

(1)

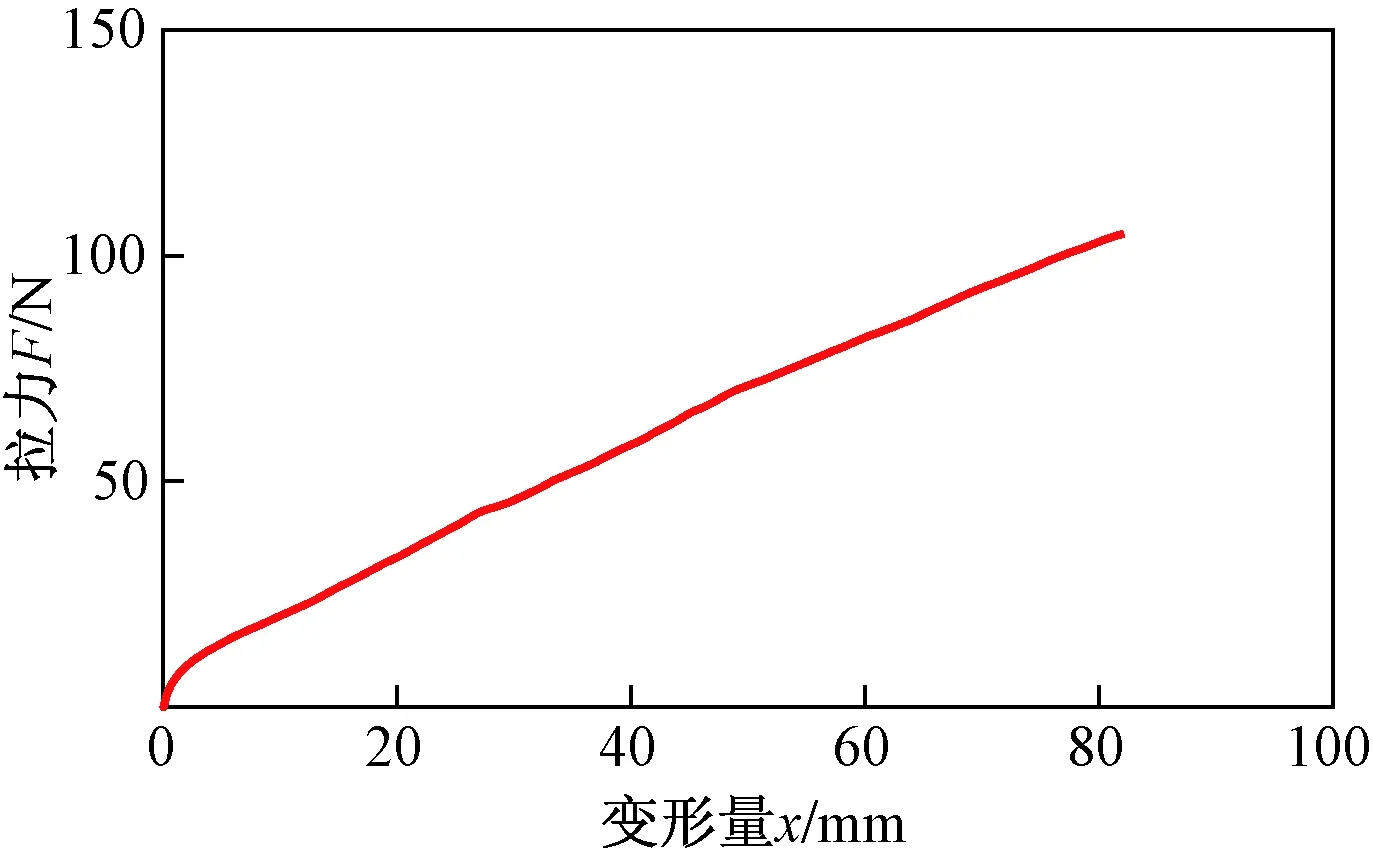

式(1)中:C10、C20为材料常数;I1、I2为第一、第二不变量;W为应变能,物理单位均为1。通过单轴拉伸试验分别得到软橡胶(LH-25B)单轴拉伸试验曲线(图3)和硬橡胶(LH-75B)单轴拉伸试验曲线(图4)。进一步通过经验公式可得橡胶材料的本构系数。

已知两种橡胶类型分别为LH-25B和LH-75B发泡橡胶,试验采用哑铃片状试样,其尺寸参数如表1所示。

图3 LH-25B型橡胶单轴拉伸试验Fig.3 Uniaxial tensile test for LH-25B rubber

图4 LH-75B型橡胶单轴拉伸试验Fig.4 Uniaxial tensile test for LH-75B rubber

表1 两种橡胶试验件的尺寸参数

分别取两种橡胶拉伸试验中F-x曲线(图3和图4)上一点,其中LH-25B取点(70 mm,60 N),LH-75B取点(40 mm,60N)。根据应力计算公式σ=F/A可得截面上的应力分别为4.63 MPa和4.42 MPa。再根据应变计算公式ε=x/l可得应变量分别为2.8和1.6。最后根据弹性模量计算公式E=σ/ε可分别得E为1.65 MPa和2.76 MPa。由经验公式(2)计算得到两种橡胶的材料常数分别如表2和表3所示。

E=6(C10+C01),C10≈4C01

(2)

式(2)中:C10、C01为橡胶本构模型的材料常数。

表2 橡胶的材料常数

注:D0为橡胶本构模型的材料常数。

表3 结构钢的材料属性

1.3 车门密封条有限元模型的建立

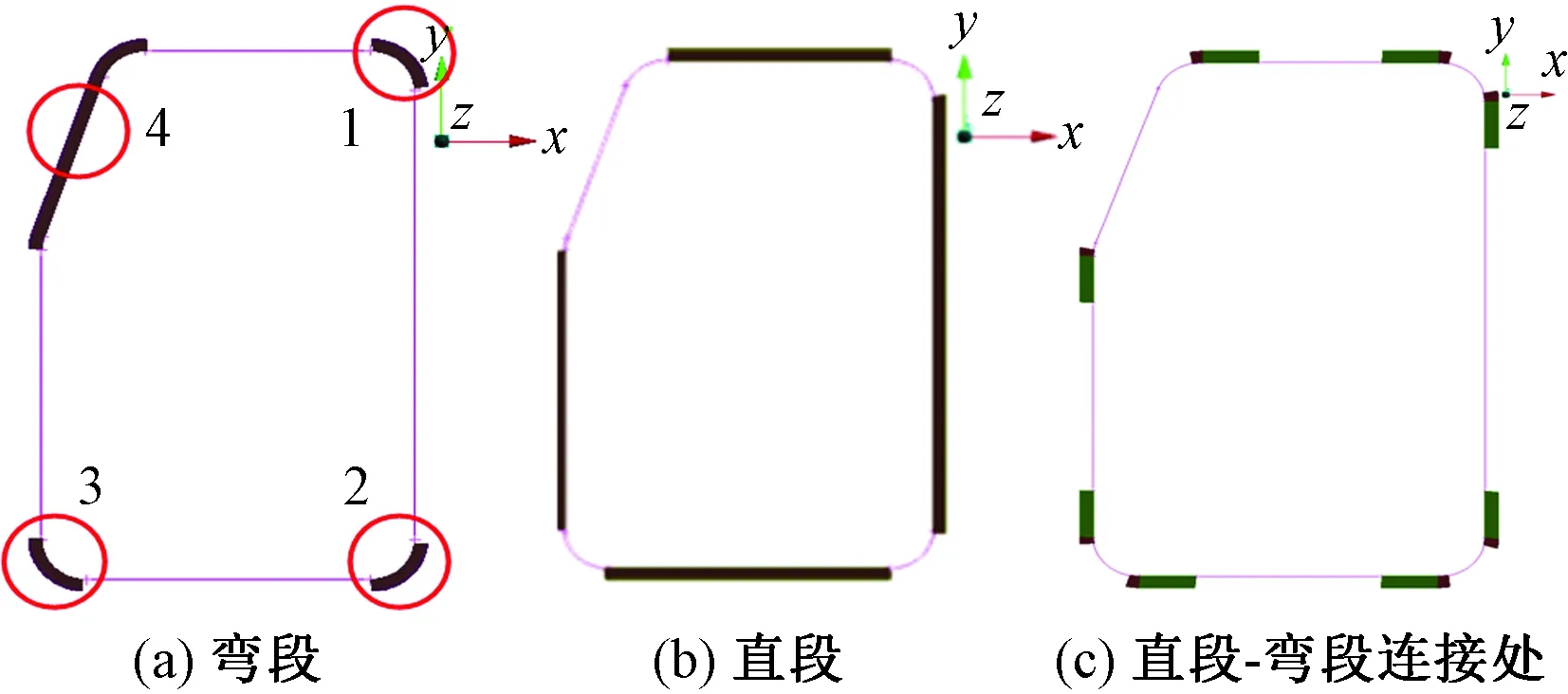

由于车门密封条在周向上的几何尺寸远大于其他两个方向,在车门关闭过程中周向变形很小,因此密封条可以简化为平面问题。根据密封条的结构特点,对密封条进行网格划分,分别使用了体元、壳元和梁元。对于车门密封条橡胶部分的建模,为了减小橡胶部分的计算规模,使整个非线性接触分析能更好地收敛,考虑将整段橡胶分段处理,如图5所示,分成弯段、直段和直段-弯段连接处3部分进行研究。图6所示为车门密封条有限元模型。

图5 车门密封条橡胶分段处理Fig.5 Segmentation diagram of car door seal rubber

图6 车门密封条有限元模型Fig.6 Finite element model of car door seal

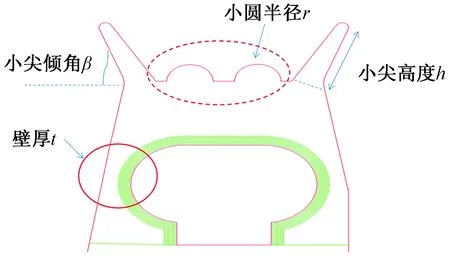

考虑到密封条结构特点,车门与对于模型中存在的接触采用面-面(surface-to-surface contact)的接触形式进行定义。为了提高分析效率,以下只取软橡胶截面二维分析模型,如图7、图8所示。为了研究软橡胶的截面参数对密封性的影响,在此通过改变软橡胶的壁厚、小尖的截面形状和下部加强圆半径的大小,来研究最大接触压力与上述参数的敏度大小的关系。

图7 橡胶截面二维分析模型Fig.7 Two-dimensional analysis model of rubber section

图8 软橡胶截面参数二维分析模型Fig.8 Two-dimensional analysis model of soft rubber section parameters

2 密封条软橡胶截面参数敏度分析

2.1 软橡胶壁厚变化对接触压力的影响

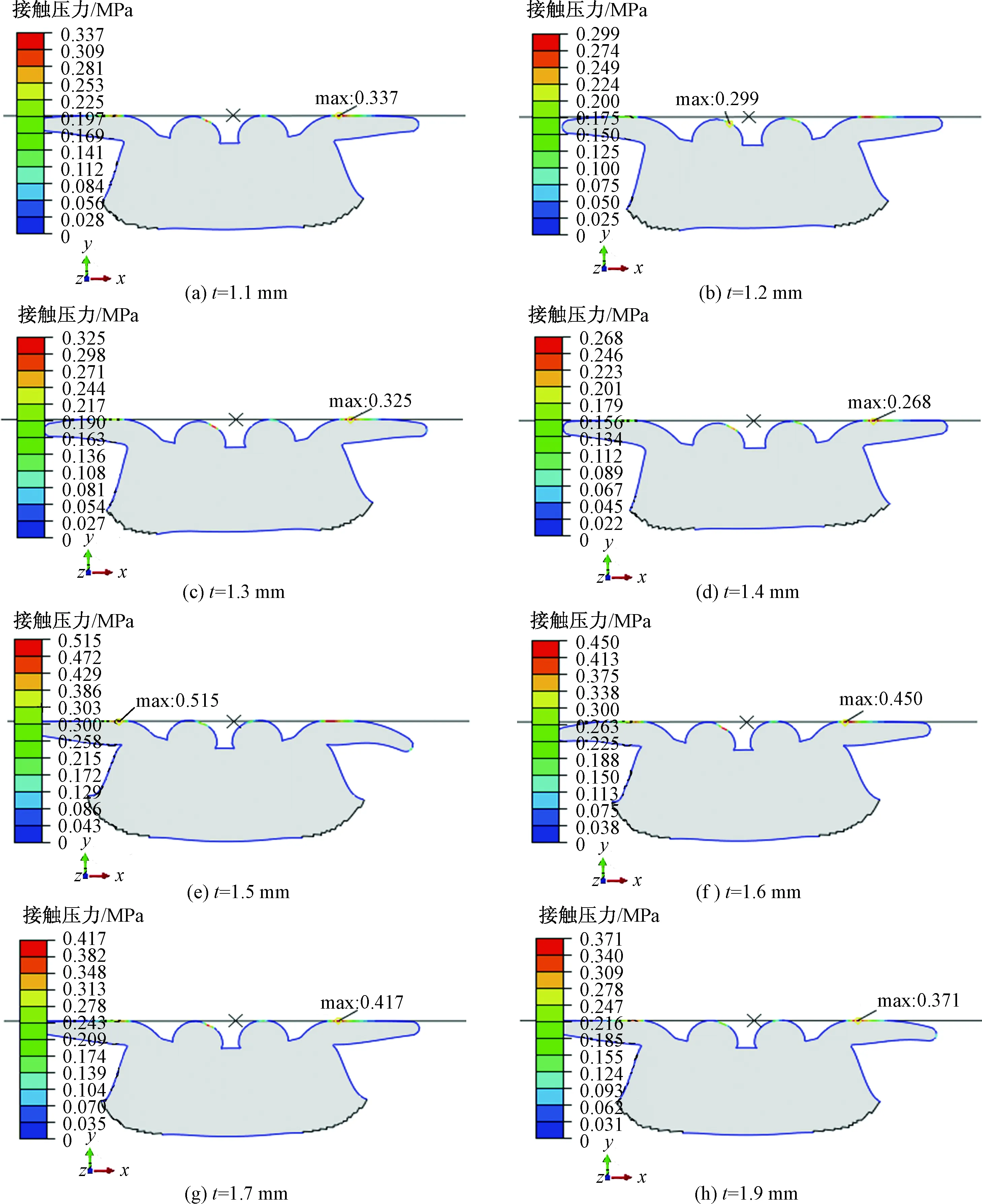

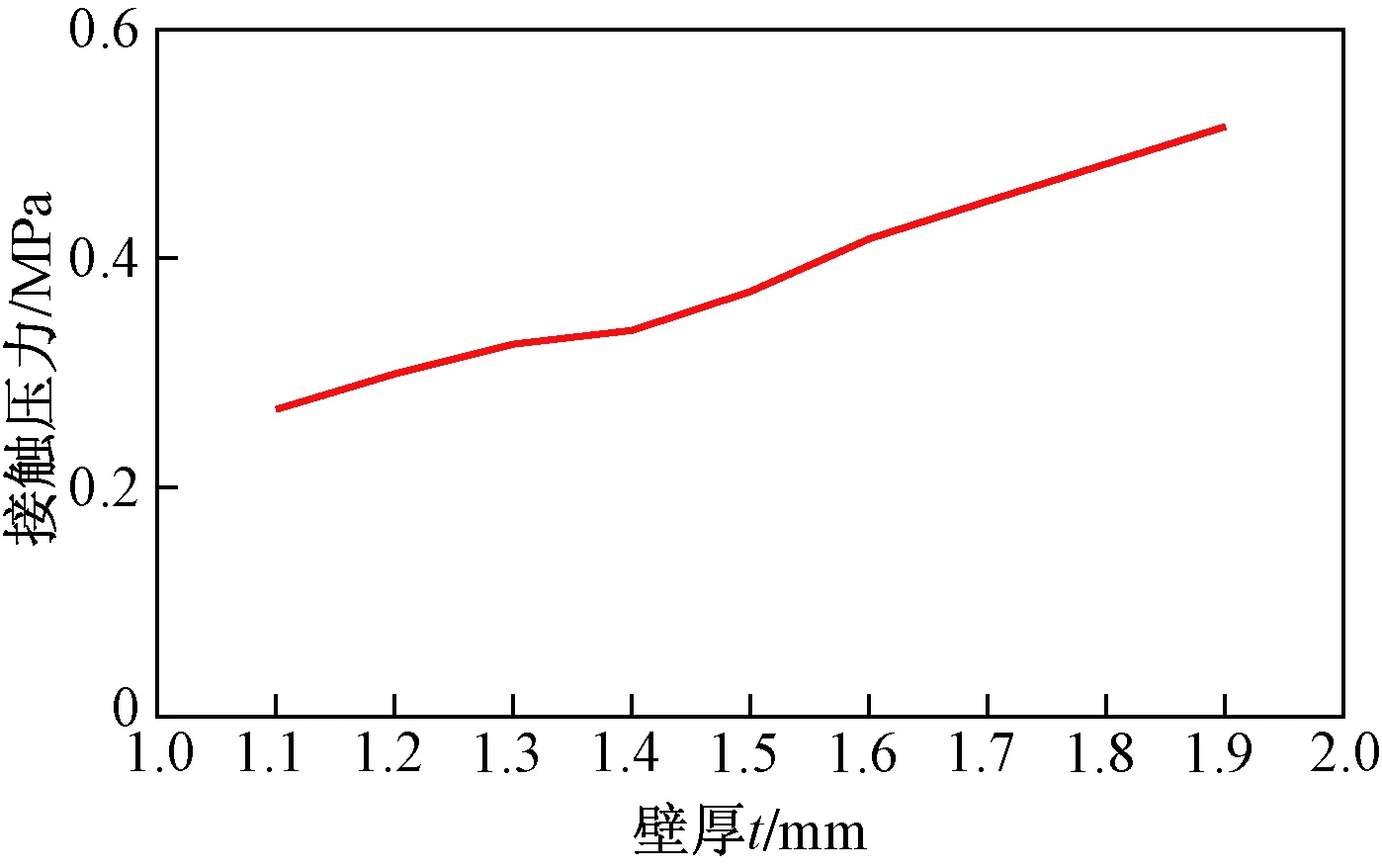

为了研究软橡胶壁厚t的大小对密封性的影响,在保证其他参数不变的情况下,分别取壁厚t=1.1~1.9 mm进行橡胶的压缩分析,分析结果如表4、图9和图10所示。

表4 不同壁厚下软橡胶上最大接触压力

图9 不同壁厚(t=1.1~1.9 mm)时橡胶上接触压力云图Fig.9 Contact pressure cloud diagram on rubber with different wall thickness (t=1.1~1.9 mm)

图10 最大接触压力随壁厚变化曲线Fig.10 Maximum contact pressure as a function of wall thickness

通过表4和图10分析可知,随着壁厚的增加,软橡胶密封唇上的接触压力呈不断增长的趋势。在橡胶实际密封过程中,密封唇上的最大接触压力越大,相应的密封性也越好。因此,在设计橡胶密封圈壁厚时,应在满足密封的情况下,考虑将壁厚设计得稍厚一些。

2.2 软橡胶加强圆半径变化对接触压力的影响

为了研究软橡胶加强圆半径r的大小对密封性的影响,在保证其他参数不变的情况下,取半径r=0.8~1.5 mm进行橡胶的压缩分析,分析结果如表5和图11所示。

表5 不同半径下软橡胶上的接触状态

图11 最大接触应力随小圆半径变化曲线Fig.11 Maximum contact stress as a function of the radius of the small circle

通过表5和图11分析可知,随着半径的减小,软橡胶上的接触压力呈增长的趋势,最大接触压力的位置均在右侧密封唇上,靠近内侧的倾角附近。进一步分析,软橡胶上的两个小半圆上的接触状态发现,随着半径的减小,车门与两半圆的接触状态逐渐由接触变为分离,相应在小圆处密封性降低。

2.3 软橡胶小尖截面形状对接触压力的影响

为了研究小尖截面形状对密封性的影响,在保证其他参数不变的情况下,如图8所示,选择小尖的高度h及倾角β作为研究对象进行分析。

2.3.1 小尖高度对密封性的影响

分析结果如表6和图12所示。通过表6和图12分析可知,小尖高度的变化对软橡胶上的接触压力影响较小。

表6 不同小尖高度软橡胶上的接触压力

图12 最大接触压力随不同高度的变化曲线Fig.12 Maximum contact pressure as a function of height

2.3.2 小尖的倾角对密封性的影响

分析结果如表7和图13所示。通过表7和图13分析可知,小尖倾角的变化对接触压力的影响相对较小。

表7 不同小尖倾角下软橡胶上的接触压力

图13 最大接触压力随小尖倾角的变化曲线Fig.13 Curve of maximum contact pressure as a function of small tip angle

3 密封条软橡胶截面构型改良设计

为了在保证密封性的前提下,尽量减小橡胶的质量,需要根据上述敏度分析的结果对当前构型进行改良,并对比改良前后橡胶在质量和密封性等方面的差异。

3.1 构造新的几何构型

为了减少研究对象的规模,重点研究敏度较大的因素对密封性的影响。因此,基于以上分析结果,选取软橡胶壁厚t和加强圆半径r作为研究对象来构造新的几何构型。

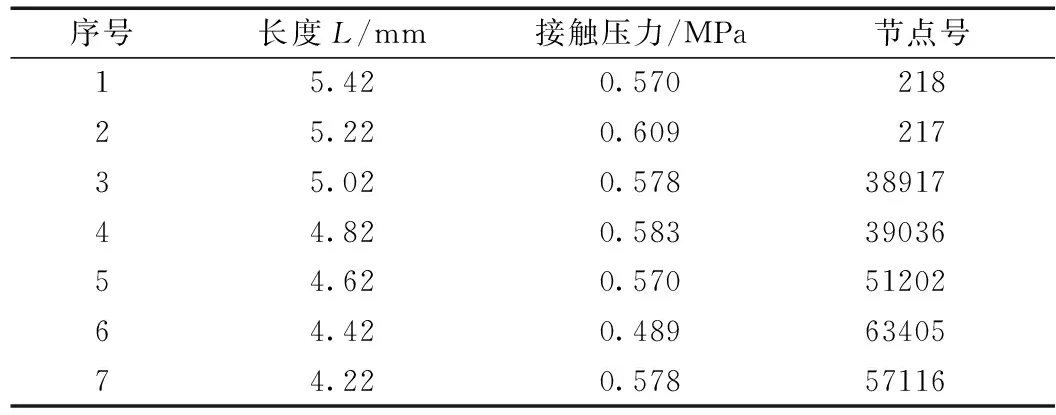

根据二维计算的结果可知,当小圆半径r减小到1.3 mm时,车门与小圆开始出现分离现象,当小圆半径减小到1.1 mm时,车门与两小圆完全分离,从而使橡胶的密封性降低。因此,初步将小圆半径减为1.3 mm(即减小13.3%)和1.1 mm(即减小26.7%)。对于壁厚t的选择,由于接触压力随壁厚减小呈递减的趋势,且不确定工作压力的大小,因此很难确定接触压力的临界值,从而也就无法选择对应的壁厚大小。故初选壁厚为1.7 mm(即减小10%)和1.5 mm(即减小21%)。经过小圆半径r的取值与壁厚t的取值组合,共确定2×2=4种改良构型,具体如表8所示。

表8 4种典型改良构型设计方案

3.2 有限元计算结果与对比分析

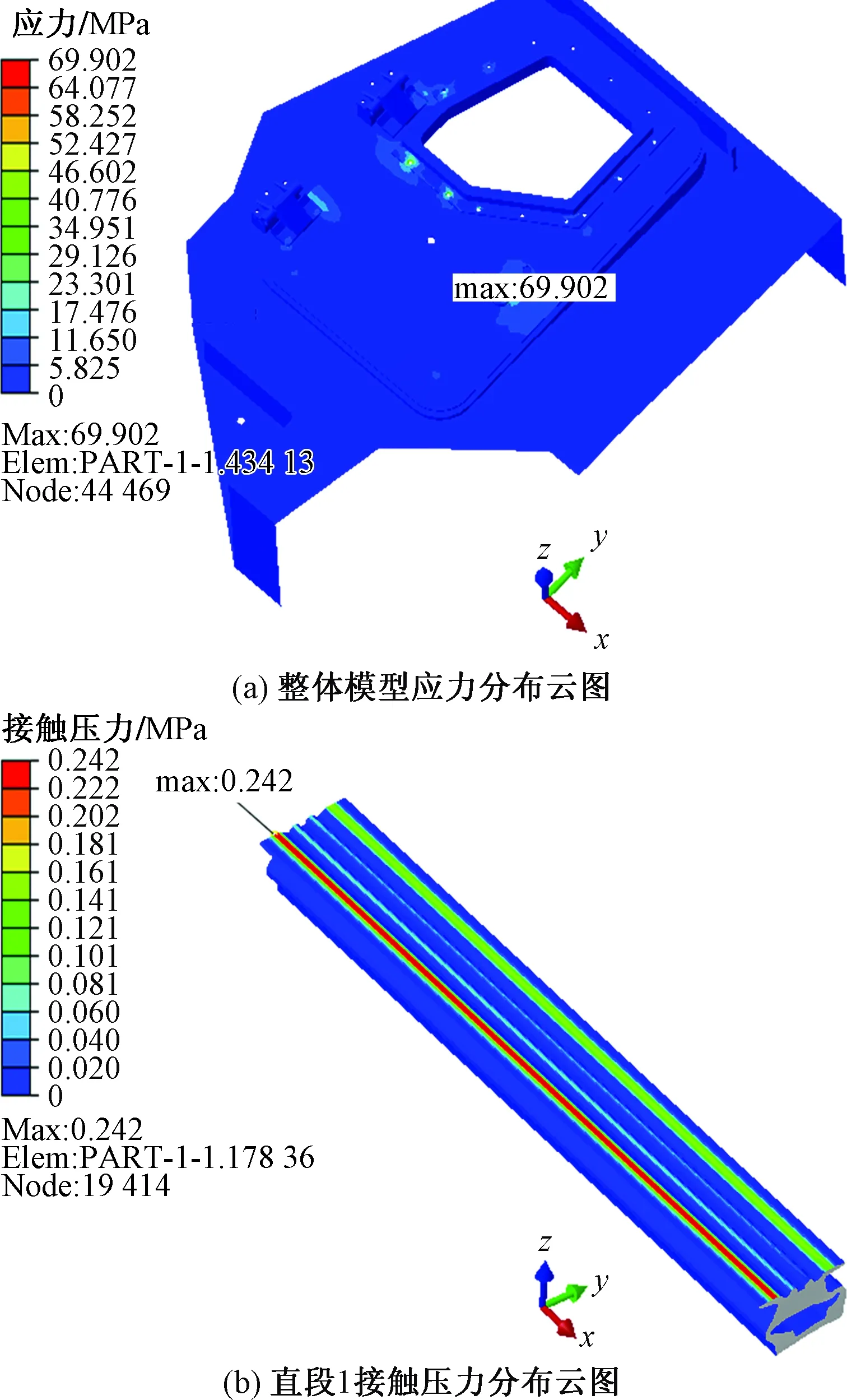

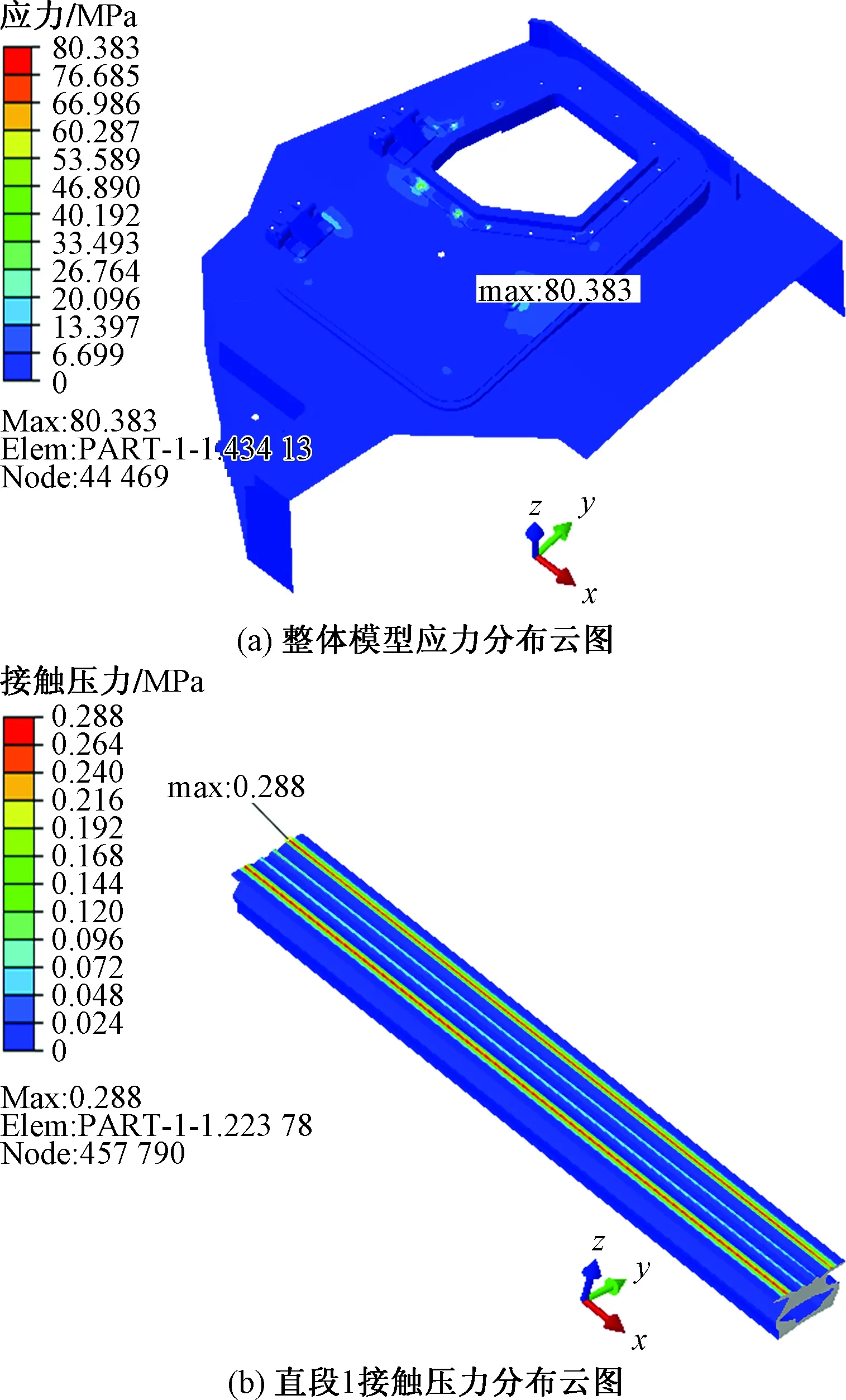

为了验证改良后橡胶的密封性,需要对新构型进行三维实体模型的压缩分析。为此,选取图5中的直段样条进行三维仿真计算。鉴于篇幅原因,在此给出整体模型和直段1橡胶在5种构型下的分析结果,如图14~图18所示。

图14 原始构型分析结果Fig.14 The analysis results of the original configuration

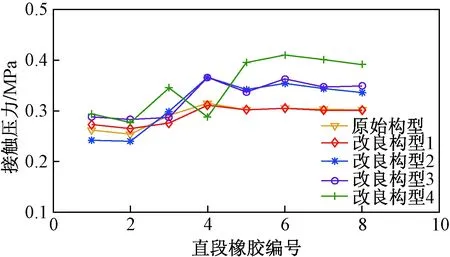

同理,将标号为1~8的各直段橡胶上接触压力进行对比分析,结果如表9和图19所示。

此外,取直段1上的软橡胶作为样条橡胶,以质量为目标进行了优化计算,结果如表10所示。

通过表9、表10和图14分析可知:

(1)构型1上每段橡胶的接触压力变化曲线与原始模型吻合度较高,表明构型1在保证与原始模型相同的密封性前提下,达到了减重的目的。

图15 改良构型1分析结果Fig.15 The analysis results of the configuration 1

图16 改良构型2分析结果Fig.16 The analysis results of the configuration 2

图17 改良构型3分析结果Fig.17 The analysis results of the configuration 3

图18 改良构型4分析结果Fig.18 The analysis results of the configuration 4

表9 5种构型下直段橡胶的最大接触压力

图19 5种构型下直段橡胶上的接触压力变化曲线Fig.19 Curve of contact pressure on straight rubber under five configurations

表10 优化前后样条质量对比

注:1.橡胶的密度以天然橡胶为例,取ρ=10-9t/mm3; 2. 样条橡胶指直段1上的软橡胶,整段橡胶的减重类似。

(2)构型2与构型3上每段橡胶的接触压力与原始模型相比有所提高,且两者的变化趋势曲线较为吻合。

(3)构型4上每段橡胶的接触压力与原始模型相比明显有较大提高,但是考虑到构型4小圆半径为1.1 mm,处于小圆与车门分离的临界状态,此时小圆上的接触状态较差。

若单从4种构型的减重效果分析,显然构型4减重最多,其次分别是构型2和3,最小的是构型1。因此确定最终改良的新构型时,需要综合考虑密封性和减重等综合因素。

4 结论

驾驶门密封条是车辆装备密封系统中十分重要的部件,良好的密封条截面设计对提高车辆的密封性及改善关门效果都有很重要的意义。因此对汽车密封条的结构、材料、压缩变形及受力分析是很有必要的。采用有限元分析方法对密封条软橡胶截面参数进行敏度分析,综合考虑各参数的影响,进行了密封条构型改良设计。

针对4种设计方案,结合整体模型的受力情况和分段橡胶上的压缩性能分析,研究了改良前后构型对密封性和减重方面的影响,得到有用的设计信息,以期为后续研发人员进行产品设计提供参考依据。