铝合金直角切削仿真的本构响应行为研究

吴 敏,杨 东,陈建彬,方 军,陈卫林

(1.国营芜湖机械厂,芜湖 241007;2.安徽天航机电有限公司,芜湖 241060;3.安徽大学 机械工程系,合肥 230601)

0 引言

随着航空制造业的不断发展,对一些重要零部件材料的轻量化、高强度要求不断提高,促使铝合金材料的应用比例也越来越高。但优异的材料性能给铝合金的机械加工带来诸多难题,如在加工过程容易出现让刀、变形、振动等问题[1]。弄清楚铝合金切削过程的热力耦合特点,掌握铝合金切削变形规律有助于解决以上问题。但是由于切削过程热力强耦合的高度非线性动态特征,使得铝合金切削热力耦合规律很难实时捕捉。采用有限元方法可有效描述铝合金切削过程的热力载荷特点。近年来,国内外学者在铝合金切削仿真方面开展大量研究工作,涉及网格划分、材料本构模型和接触摩擦表征等关键技术[2]。其中,本构模型是描述材料的流变应力与应变、应变率和温度等参数之间的关系,本构模型的准确性直接影响仿真结果的可靠性。

本文以铝合金7050-T7451为研究对象,基于ABAQUS有限元仿真平台,采用不同加载条件下得到的材料本构关系建立铝合金直角切削有限元仿真模型,研究材料本构模型参数对切削力和切削温度的影响规律,为铝合金直角切削仿真本构参数的选择以及本构模型修正提供理论依据。

1 切削仿真控制方程与JC本构方程

1.1 切削仿真控制方程

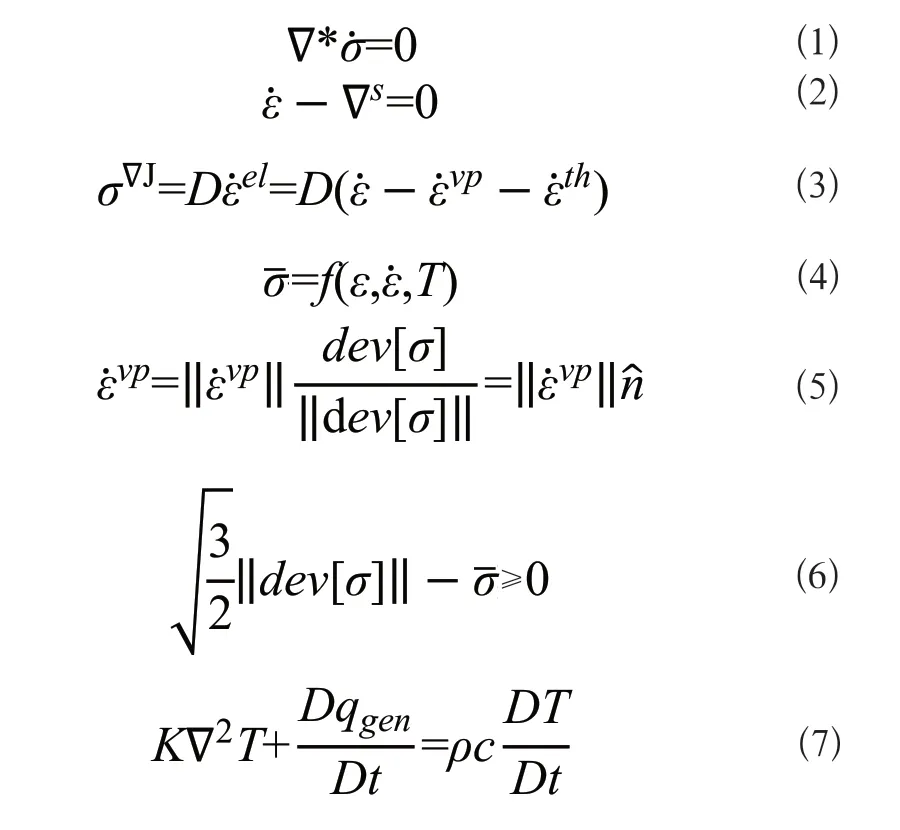

切削仿真过程是一个包含材料变形分析和热分析控制方程的求解过程,控制方程在每个时间步中同时求解,具体包括以下方程:

式(1)至式(3)为应力平衡方程,表示应变率(以速度场∇s为基础)和柯力(σ∇J)之间的关系,其中,∇为梯度算子为应力速率,为应变率,为速率,表示弹性应变率,表示粘塑性应变率,表示热应变率,D是物质的性质矩阵。式(4)为材料本构方程,用于描述材料的流变应力与应变、应变率和温度等参数之间的关系,式中为等效应力,T为温度。式(5)、式(6)分别为流动法则、屈服准则,其中,K为导热系数,ρ为密度,c为比热。式(7)为热分析方程式,为产热率。

1.2 材料JC本构方程

用于金属切削仿真的本构方程应能准确描述材料在高应变、高应变率及高温条件的力学响应。常用的有:Zeril-Li-Armstrong本构[3],Power Law本构[4]和Johnson-Cook(JC)本构[5]等。其中,JC本构方程形式简单,适用于描述大应变率下金属材料的应力-应变关系,在切削仿真过程中应用最为广泛。JC本构的表达形式如式(8)所示:

式中,A为材料准静态条件下的屈服强度,B为应变硬化参数,n为硬化指数,ε为等效塑性应变,C为应变率强化参数,为等效塑性应变率,ε0为材料的参考应变率,m为热软化参数,Tm为材料熔点,Tr为参考温度。

材料JC本构参数的获取主要采用MTS、中应变材料试验机和分离式霍普金森杆等实验技术。付秀丽等[6]采用分离式Hopkinson压杆实验技术对铝合金7050-T7451材料高温动态压缩压缩性能进行研究,得到材料在2800s-1应变率、室温到高温550℃条件下的应力应变关系,所确定材料JC本构参数如表1中编号1所列。廖玉松等[7]基于分离式Hopkinson压杆实验技术获得铝合金7050-T7451材料本构参数如表1中编号3所示。滑勇之等[8]利用准静态实验数据获得铝合金7050-T7451材料本构方程应变强化参数,利用分离式Hopkinson压杆实验数据获得室温下不同应变率(400~2800s-1)的应变率强化参数,如表1中编号4所列。王虹入等[9]采用正交切削实验的反求方法构建了铝合金7050-T7451在0.61~1.12应变范围,10263~69941s-1应变率范围和95~248℃温度范围的JC本构,具体参数如表1中编号5所列。李娜等[10]对铝合金7050-T7451进行了温度在77~573K的静、动态压缩(应变率10-3~6000s-1)和拉伸(应变率10-3~3000s-1)试验,拟合得到材料JC本构参数如表1中编号6所列。

付秀丽等[6]基于表1第一组本构参数开展直角切削仿真研究,发现主切削力与法向切削力的仿真值比实测值分别高28%和33%。因此,付秀丽等对第一组本构参数进行修正,得到如表1中第二组本构参数,使得切削仿真结果误差在10%以内。廖玉松等[7]采用表1第三组本构参数进行切削仿真,发现切削力仿真结果与实测值具有较好的吻合度。王虹入等[9]采用表1第五组JC模型参数作对切削加工过程进行了数值模拟,以切削力、切削温度为评价指标,验证了材料流变应力模型的准确性与精度。由以上研究可见,材料本构参数对切削仿真结果的影响并没有统一明确结论。为探明JC本构参数用于切削仿真的有效性,亟待揭示不同本构参数对切削仿真结果的影响规律。

表1 铝合金7050-T7451的JC本构参数

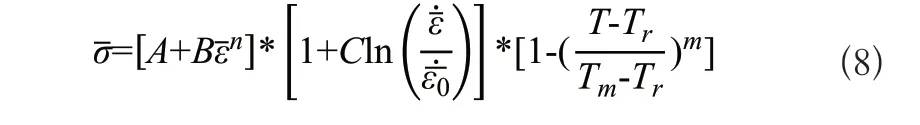

2 切削过程有限元模型建立

切削过程有限元模型主要包括几何模型、网格划分、材料模型和接触模型等。切削仿真几何模型主要包括工件和刀具几何模型。其中,工件几何模型为长度12mm高度6mm的矩形。刀具刀尖刃口半径为0.01mm,刀具前角γ为10°,后角ξ为6°。工件及刀具理化参数如表2和表3所示。

表2 工件材料的理化参数[11]

表3 刀具材料的理化参数[12]

工件网格单元类型选择为四节点线性位移-温度耦合平面应变单元CPE4RT,未变形切屑层进行局部网格细化处理以提高仿真结果精度。刀具刀尖、右边、上边皆为均匀撒种,刀尖撒种数量为3,右边撒种数量为6,刀具定义为刚体。刀具-工件摩擦系数为0.3。切削参数分别为:切削速度180m/min,背吃刀量0.1mm。

3 JC本构参数对切削仿真结果影响

本节以表1中的JC本构模型参数为研究对象,分别以相同切削工艺条件下获得的主切削力、切削变形区最大应力和切削温度为评价指标,对铝合金直角切削过程本构响应行为进行分析。

图1所示为六组本构参数下得到的主切削力曲线。从图1可以看出,主切削力仿真最大值为1959.9N,对应第三组本构参数;第二大值为1166.2N,对应第四组本构参数;主切削力仿真最小值为599.1N,对应第五组本构参数。主切削力仿真最大、最小值偏差1360.8N。第一、二、五、六组本构参数条件下得到的主切削力仿真值相互偏差最小,偏差值在258.7N以内。

图1 主切削力特征曲线

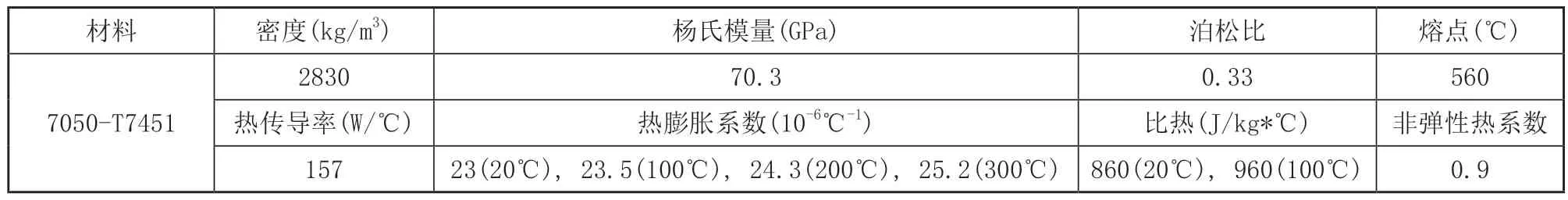

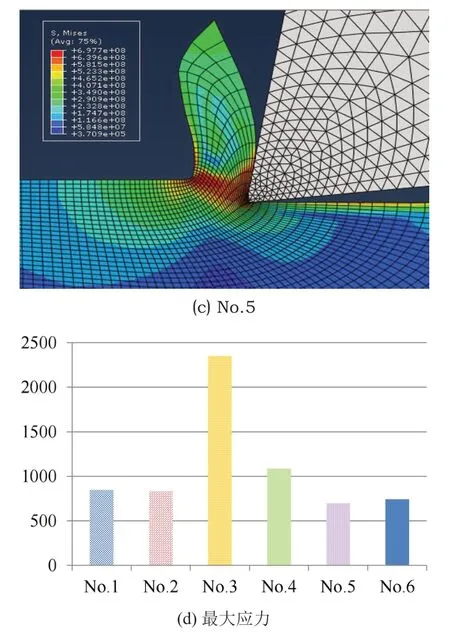

图2所示为六组本构参数下得到的切削变形区应力特征图。从图2(d)可以看出,变形区应力最大值为2349MPa,对应第三组本构参数;第二大值为1086MPa,对应第四组本构参数;应力最小值为697.7MPa,对应第五组本构参数。应力仿真最大、最小值偏差1651.3MPa。第一、二、五、六组本构参数条件下得到的应力值相互偏差最小,偏差值在134.49MPa以内。

图2 切削变形区应力分布

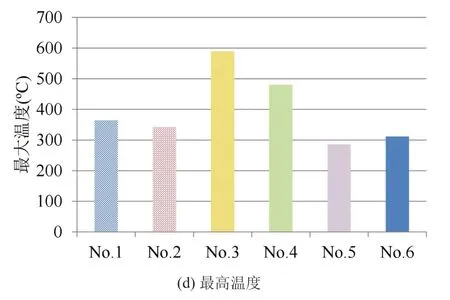

图3所示为六组本构参数下得到的切削温度特征图。从图3(d)可以看出,变形区温度最大值为590.2℃,对应第三组本构参数;第二大值为480.3℃,对应第四组本构参数;最大温度最小为285.7℃,对应第五组本构参数。应力仿真最大、最小值偏差304.3℃。第一、二、五、六组本构参数条件下得到的应力值相互偏差最小,偏差值在78.7℃以内。

图3 切削变形区温度分布

虽然已有研究表明第二、三、五组本构参数在特定切削参数下的仿真结果是可靠的,但是由以上仿真结果数据可见,在本文设定切削工艺条件下,主切削力、切削应力和切削温度仿真结果在不同本构参数下表现出明显的差异性,表明不同加载条件下得到的JC本构参数在描述切削过程材料应力应变行为时具有局限性。

由式(8)材料本构方程式可以看出,随着本构参数A、B、C、n数值增大时,材流动应力增大,进而导致相同切削参数下需要更高的切削力。可以看出,表1中第三组本构参数同时拥有最大的材料硬化参数和应变率强化参数。在材料应变硬化和应变率硬化条件不变的情况下,材料流动应力随热软化系数m的增大而减小,同时切削力随之变小。然而,JC本构各参数之间相互关联而不独立,共同耦合作用影响仿真结果。为探明切削过程中JC本构模型五个参数与仿真结果的相关性,采用相关分析方法获得本构参数与仿真结果的相关系数如表4所示。

由表4可知,本构参数A、m与主切削力、切削应力和切削温度仿真结果负相关,参数B、C、n与切削仿真结果正相关。与主切削力相关的系数依次为B>n>A>m>C,与变形区最大应力相关的参数依次为B>n>A>m>C,与切削区最高温度相关的参数依次为B>A>n>m>C。

4 结语

本文基于ABAQUS软件对铝合金7050-T7451切削过程进行仿真,探究了JC本构模型的A、B、C、m、n五个参数对切削力和切削温度仿真结果的影响,主要结论如下:

1)不同加载条件下得到的JC本构参数在描述切削过程材料应力应变行为时具有局限性。主切削力、切削应力和温度仿真结果表现出明显的差异性,在本文切削工艺参数条件下,主切削力最大偏差1360.8N,应力值最大偏差1651.3MPa,温度最大偏差304.3℃;

2)本构参数A、m与主切削力、切削应力和切削温度仿真结果负相关,参数B、C、n与切削仿真结果正相关。与仿真结果相关性最大的是应变硬化参数B,最小的为应变率强化参数C。

本文对铝合金在切削速度180m/min和背吃刀量0.1 mm特定工艺条件下的仿真结果进行分析,由于不同切削工艺参数下工件材料所承载的热力载荷不同,对于不同切削工艺参数下采用不同JC本构参数进行切削仿真,其仿真结果差异性及其与本构参数的相关性仍需进一步研究。