切削参数对316H 不锈钢切削力影响的仿真研究

汪林 姜增辉 王书利 张闻捷

(①沈阳理工大学机械工程学院,辽宁 沈阳 110159;②内蒙古北方重工业集团有限公司,内蒙古 包头 014030)

目前,中国乃至世界不锈钢的主流产品为奥氏体不锈钢,其中,304、316 使用最广泛[1-3]。由于良好的性能,316H 奥氏体不锈钢被广泛应用于兵器加工、核电以及石油化工等领域。316H 不锈钢切削加工效率不高,是难加工技术的典型材料[4-6]。在其整个切削过程中,切削力对加工质量影响很大,因此有很多学者开展了对其切削力的研究。唐兵[7]通过切削加工实验,优化了不锈钢切削参数,为不锈钢切削效率的提高以及实际加工的优化提供了参考与指导。蔡权[8]等人通过车削316L 不锈钢,得到了切削参数对刀具磨损的影响。李云光[9-10]以不锈钢切削的理论与性能为研究方向,对于新型不锈钢的表面的加工特性给出了特定的分析模型,给出了研究不锈钢表面加工质量影响因素水平的正交试验设计方法。何耿煌[11]等阐述了国内外对于不锈钢难加工技术的研究现状,并分析了其可切削特性,得出影响不锈钢可切削性的关键因素。岳芸[12]通过切削仿真模拟了切削力在不同参数下的变化,给出了合理的切削参数。

通过建立316H 不锈钢车削加工仿真模型,研究切削用量对切削力的影响规律和特征,对合理选择车削316H 不锈钢的切削参数具有重要意义。

1 仿真模型

1.1 工件模型

使用DEFORM 仿真车削的对象是直径650 mm的大直径回转体,如图1 所示,为节省计算量工件的几何模型简化设置为回转体表面上直径650 mm、弧角10°的一段。316H 不锈钢物理性能见表1。

表1 316H 不锈钢物理性能

图1 工件模型

1.2 刀具模型

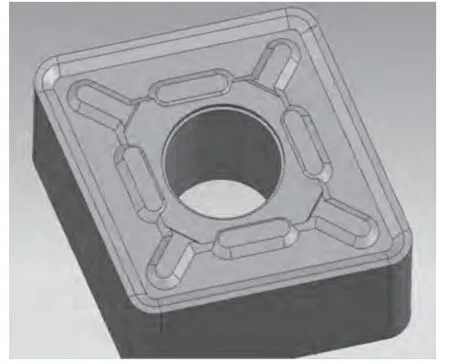

依据可乐满CNMG 16-06-16-MR-2220 刀片建立所用车刀仿真模型。刀片为硬质合金刀具如图2所示。仿真过程中刀具角度设置为:主偏角95°,前角-6.5°,后角6.5°。

图2 刀片三维模型

2 正交实验设计

以切削三要素为变量进行正交车削试验设计,研究各参数对切削力的影响。根据所选择刀片的加工参数范围制定切削参数以及正交仿真实验方案,因素为3,水平数为4,如表2 所示。

表2 L16(43)切削力正交仿真实验方案

3 仿真结果及分析

仿真得到的316H 不锈钢正交切削过程。根据所建立的正交表进行16 组仿真试验,结果见表3(其中Fc为主切削力,Fp为径向力)。

表3 L16(43)正交仿真实验切削力

3.1 极差分析

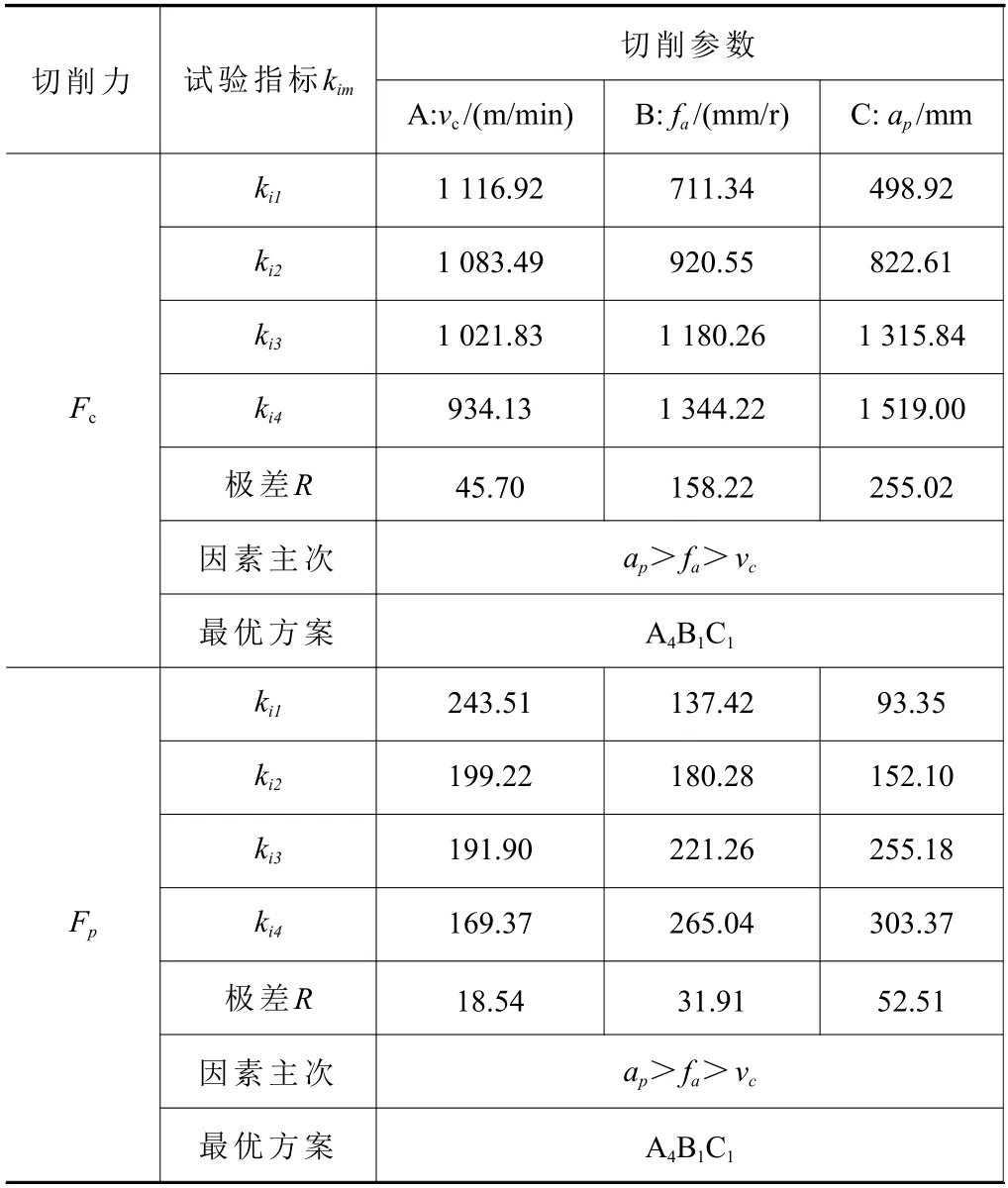

对模拟试验得到的切削力值进行了分析,结果见表4。由表可知,切削用量对切削力的影响有很大不同,其中,最小切削力的切削参数选择最优方案为:A4B1C1。

表4 切削力仿真结果极差分析表

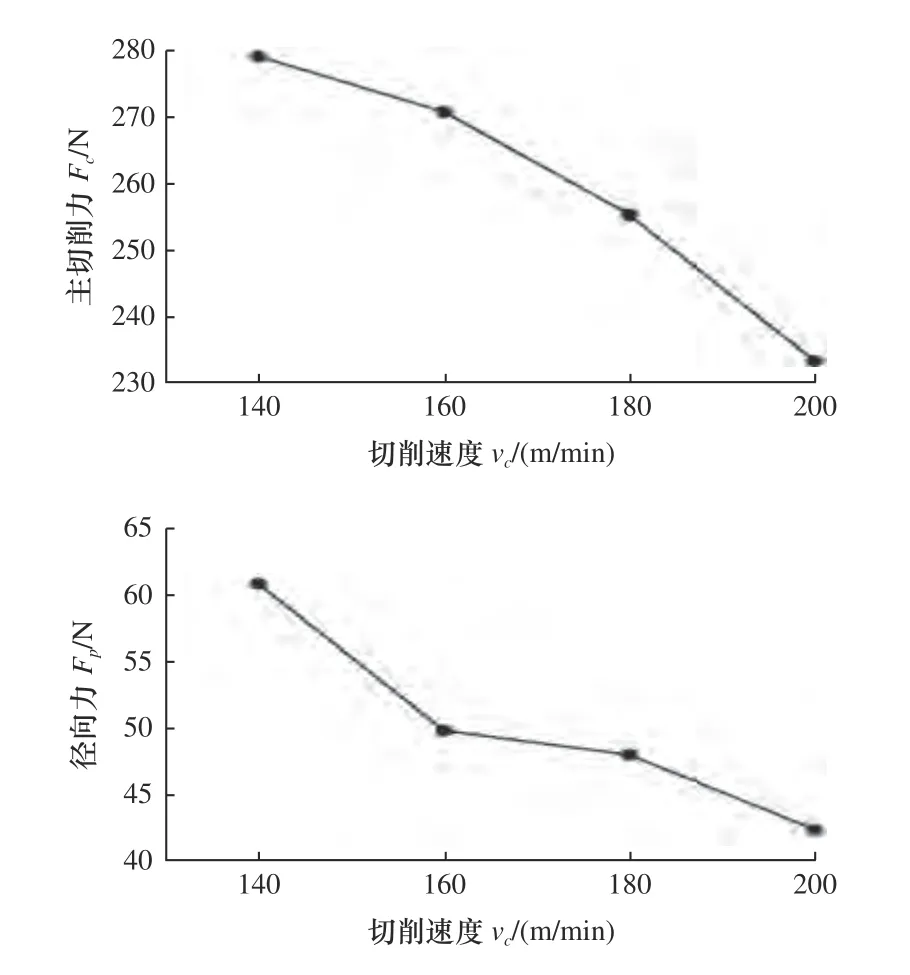

切削参数与切削力之间发展变化影响规律的分析结果如图3~5 所示。切削速度与主切削力以及径向力关系如图3。在给予的参数范围之内,当增大切削速度时,切削力将会减小。分析原因为:在切削速度越来越大时,切屑与刀片之间摩擦系数将会越变越小,切屑变形变小,切削力变小。与此同时,切削加工速度不断增加也会升高切削区域的温度,从而使零件切削区域的硬度降低,材料切除变得更容易,切削力也会变小。

图3 切削速度对主切削力和径向力影响

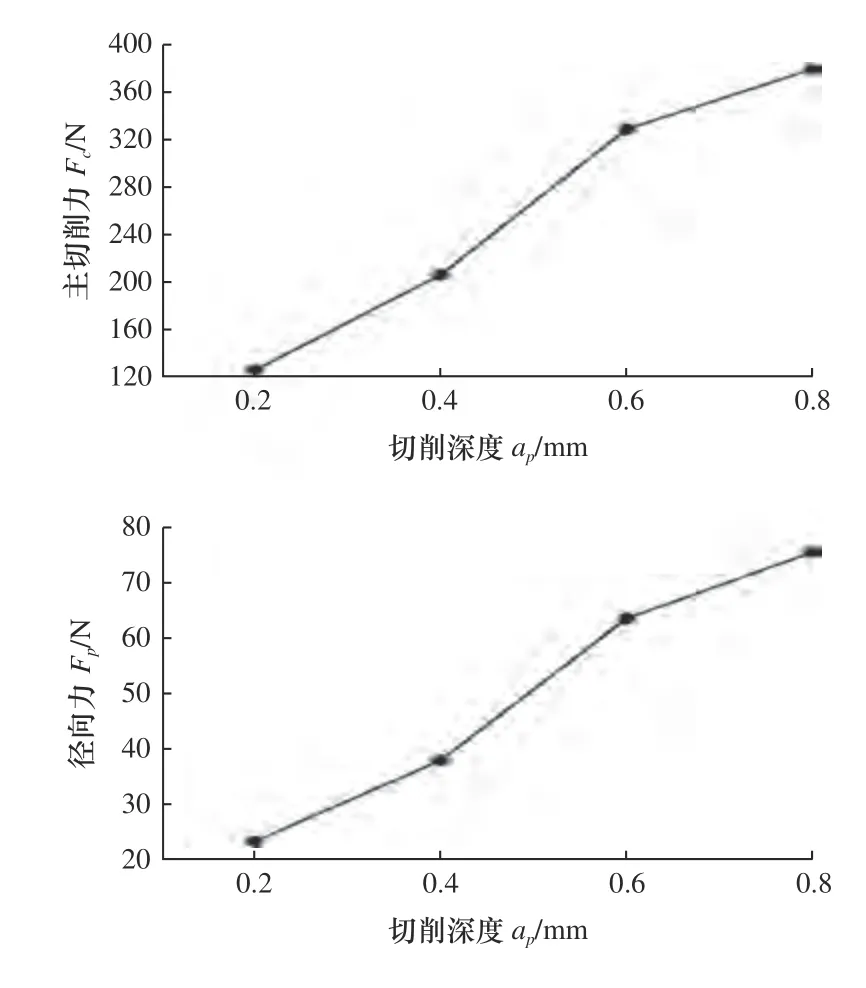

切削深度与主切削力以及径向力关系如图4。在给予的参数范围之内,提高切削深度,切削力会有同向变化的趋势,同样会增大。分析原因:提高切削深度、切削宽度与切削深度成正比增加,因此切削力随切削深度增大而增大。

图4 切削深度对主切削力和径向力影响

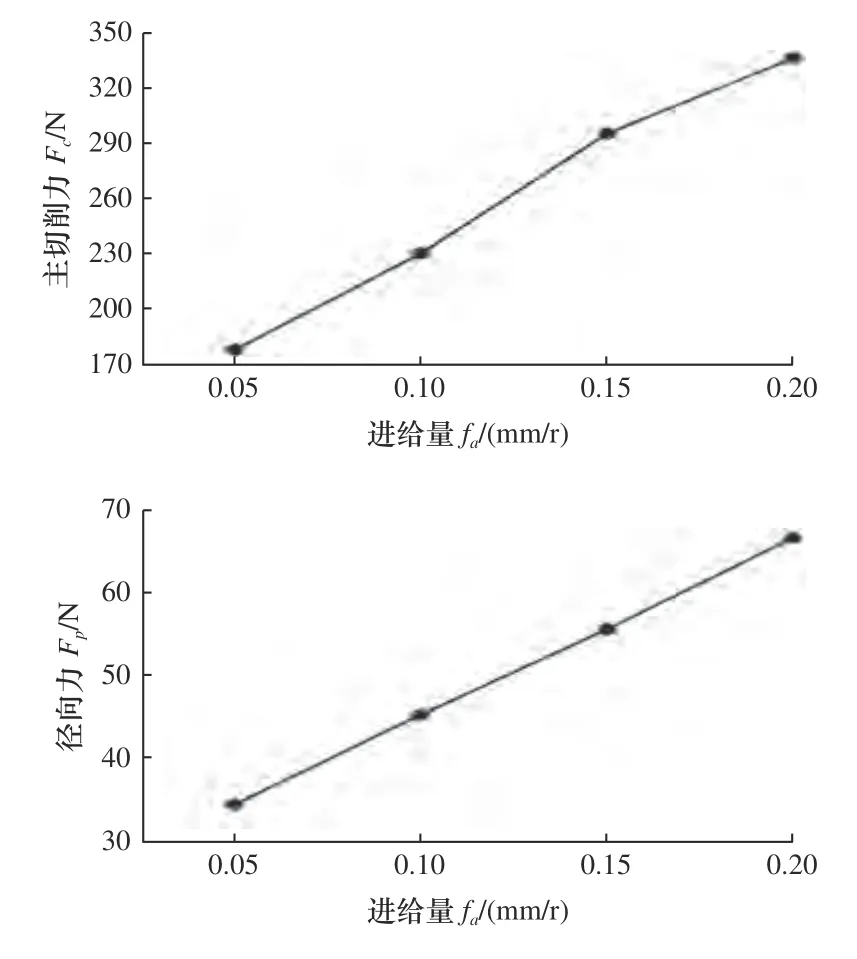

进给量与主切削力以及径向力关系如图5。在给予的参数范围之内,切削力也会随着进给量同向改变。当给定的进给量变大时,整个切削过程所需要的能量将会增加,径向力和主切削力都会增加。

图5 进给量对主切削力和径向力的影响

3.2 方差分析

对数据进行方差分析,结果见表5。临界值F0.05(3,6)=4.757,F0.01(3,6)=9.78。

表5 切削力仿真结果方差分析表

依据方差分析表分析,我们可以了解到:主切削力的切削深度的F比值为75.22,进给量的F比值为27.32,切削速度的F比值为2.25;径向力的切削深度的F比值为60.89,进给量的F比值为19.97,切削速度的F比值为6.43。从而得到切削深度对切削力影响最大,进给量次之,切削速度对切削力的影响最小。这与极差分析的结论是一致的。

3.3 建立回归方程

对仿真得到切削力值进行多元回归拟合,建立以切削参数为自变量回归方程,有

回归方程预测值检验结果如表6 所示。当误差在±5%以内时,切削力的预测具有可靠性。

表6 回归方程预测值检验

4 结语

研究了车削316H 不锈钢时,不同的切削参数对切削力影响的问题。通过极差和方差分析,找到在给定范围内的最优解,并得出以下结论:

(1)切削三要素对切削力的影响顺序为:切削深度ap> 切削进给量fa> 切削速度vc。

(2)切削力与切削深度和进给量同向变化;并且切削进给量与切削深度相比较,切削深度产生影响程度要比进给量影响更大。切削力与切削速度反向变化。合理的升高切削速度会使得切削力变低,这对切削效率是有利的。

(3)在仿真实验中,选定切削316H 时最小主切削力Fc的参数组合为:切削速度vc=140 m/min,进给量fa=0.05 mm/r,切削深度ap=0.2 mm。切削316H 时最小径向力Fp的参数组合为:切削速度vc=160 m/min,进给量fa=0.1 mm/r,切削深度ap=0.2 mm。