高炉内铁-焦界面的渗碳润湿行为研究

湛文龙,朱浩斌,何志军✉,孙 崇,余盈昌,庞清海,张军红

1) 辽宁科技大学材料与冶金学院,鞍山 114051 2) 鞍钢集团工程技术有限公司,鞍山 114021

焦炭是炼铁过程中物质流和能量流的主要载体,是高炉炉缸区唯一以固态存在的物料,也是支撑着上部几十米料柱的碳骨架[1-3].随着高炉低碳操作与喷煤技术的广泛推广,炉内焦炭层逐渐变薄,导致高炉下部液态渣铁比例相对增加,使得高炉下部熔体流动困难,恶化炉内透气透液性,进而导致高炉顺行困难[4-6].铁水在高炉炉缸的流动行为与其在焦炭层之间的润湿性密切相关[7-8],在当前大型高炉高冶炼强度的条件下,加快焦炭在铁水中的溶解速率,提高高炉炉缸铁水的碳饱和度,是削弱碳未饱和铁水对炉缸炉衬侵蚀、保证炉缸正常工作及延长高炉寿命的重要措施[9-12],而目前对焦炭在铁水中的溶解行为尚不明晰,因此深入研究铁水渗碳过程中的界面润湿行为具有重要意义.Nguyen等[13]采用熔滴进样法研究了液态铁在碳质基体材料上的润湿行为,认为反应初期的碳溶反应和界面形态是影响铁水与基体润湿行为的主要原因.本文采用高温真空润湿性测试装置模拟了高炉炉缸区的铁水渗碳反应,借助座滴法、扫描电镜及能谱仪重点研究了Fe-C熔体渗碳反应过程中接触角、界面形貌、元素分布等的变化规律,以解析铁水渗碳过程中的界面润湿行为.

1 实验

1.1 实验原料

本实验选用的原料是碳质量分数为2.5%的生铁粉与纯度为99.9%的纯石墨粉,通过配制得到不同碳质量分数(3.8%,4.3%,4.8%)的Fe-C混合物;将混合后的铁粉预熔为铁粒,置于石墨基体上进行渗碳反应实验.

1.2 实验方法

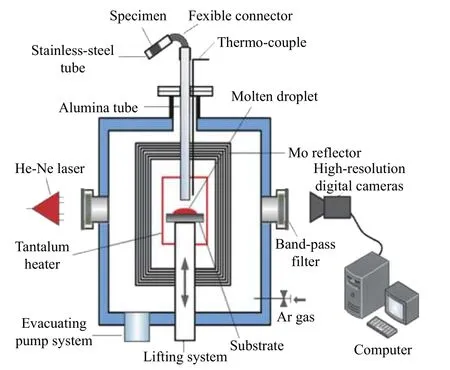

本实验使用的设备为超高温真空润湿性测试系统,如图1所示.实验开始前首先通入氩气洗炉,抽真空至真空度<5×10-4Pa,通过升降系统调整样品位置,启动程序加热升温使试样熔化,设定升温速率10 ℃·min-1,升温至1400 ℃后自然冷却,实验过程中左侧通入一束He-Ne激光光源,同时右侧高分辨率数码相机将图像显示在计算机上.

图1 超高温真空润湿性测试系统Fig.1 Ultra-high temperature vacuum wetting test system

目前测定接触角的方法较多[14-16],本实验使用的方法为座滴法,即在适当大小的基体上放上试样,加热使其熔化变成珠状的液滴,然后通过对该液滴几何尺寸的测量来计算接触角和表面能[17-19].此方法可以在固态到液态的变化期间内进行连续测量,更适合于在真空和惰性气氛下进行.实验过程中试样仅与基体接触,减少了表面活性物质对样品的污染,进而可以保证测定的准确性.

2 结果与讨论

2.1 Fe-C熔体渗碳反应过程中接触角的测定分析

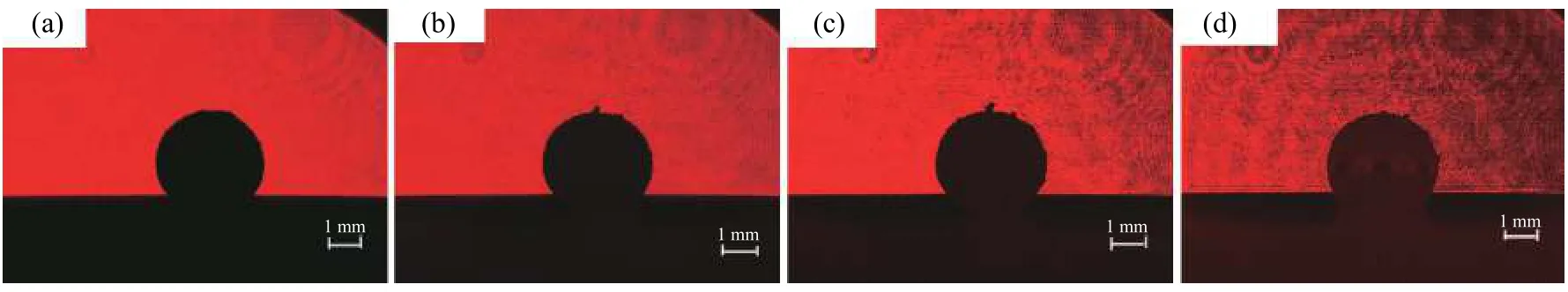

实验过程中,对不同碳含量的Fe-C熔体升温过程进行了定时拍照,观测到其渗碳溶解过程中的润湿现象,如图2~图4所示,其中,Fe-3.8%C熔体表示碳质量分数为3.8%的Fe-C熔体,后文类似形式同样.

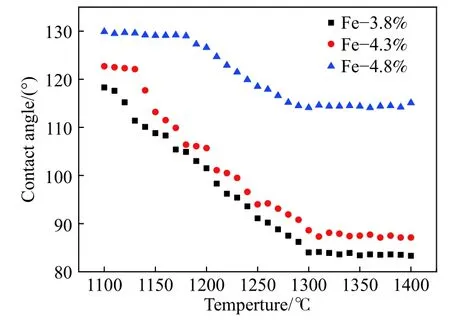

实验结束后,利用相关软件计算测定得到升温过程中Fe-C熔体与基体界面的接触角,如图5所示.

图2 Fe-3.8%C熔体的渗碳过程.(a)1100 ℃;(b)1200 ℃;(c)1300 ℃;(d)1400 ℃Fig.2 Carburization process of Fe-C sample with 3.8% carbon content: (a) 1100 ℃; (b) 1200 ℃; (c) 1300 ℃; (d) 1400 ℃

图3 Fe-4.3%C熔体的渗碳过程.(a)1100 ℃;(b)1200 ℃;(c)1300 ℃;(d)1400 ℃Fig.3 Carburization process of Fe-C sample with 4.3% carbon content: (a) 1100 ℃; (b) 1200 ℃; (c) 1300 ℃; (d) 1400 ℃

图4 Fe-4.8%C熔体的渗碳过程.(a)1100 ℃;(b)1200 ℃;(c)1300 ℃;(d)1400 ℃Fig.4 Carburization process of Fe-C sample with 4.8% carbon content: (a) 1100 ℃; (b) 1200 ℃; (c) 1300 ℃; (d) 1400 ℃

图5 Fe-C熔体接触角在升温过程中的变化规律Fig.5 Variation of contact angle of Fe-C sample with temperature rising

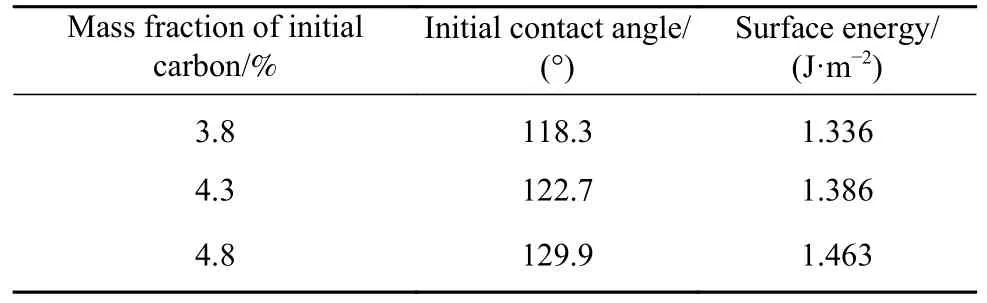

根据表观接触角的计算结果,可以推测升温过程中石墨基体与Fe-C熔体间的润湿行为.结果表明,碳质量分数依次为3.8%,4.3%,4.8%的Fe-C熔体随着升温过程逐渐熔化,接触角大小从开始熔化时的118.3°、122.7°、129.9°逐渐减小到83.3°、87.1°、109.1°,并最终趋于稳定,样品的初始表观接触角随着含碳量的增加而增加,熔化过程中,接触角随着渗碳过程进行而逐渐减小,最后逐渐在1300 ℃左右达到稳定.同一条件下,含碳量较低的样品接触角较小,润湿性能相对较好.

对于含碳量4.8%的Fe-C熔体,由于其含碳量已处于过饱和状态,熔化后的界面接触角呈钝角,说明铁水与焦炭完成渗碳过程至饱和状态后,与焦炭不润湿,可削弱未饱和铁水对炉缸炉衬的侵蚀.

2.2 扫描电镜形貌结果分析

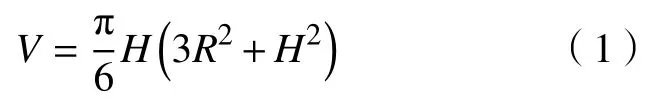

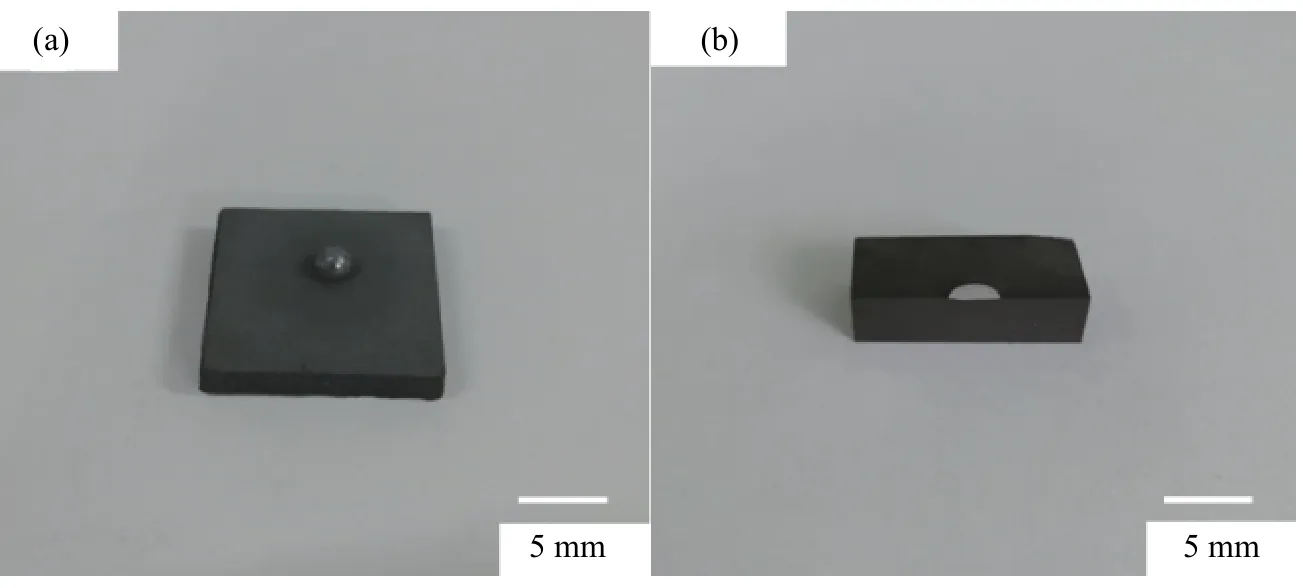

将实验结束后的样品纵切抛光,用酒精清洗后在电热恒温干燥箱中烘干.得到试样如图6所示,在扫描电镜下观察其形貌,如图7所示.

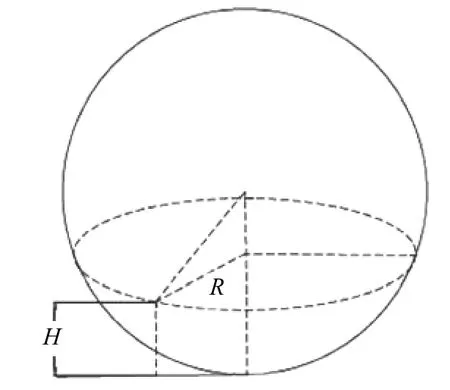

由图可知,Fe-C熔体与底物石墨基体之间的界面呈凹陷形态,主要由碳素溶解反应导致.为了测定凹陷的体积,假设凹陷形态为球帽形,如图8所示,其体积可用公式(1)求出:

式中:V是球帽的体积,m3;H是盖子的高度,m;R是基座的半径,m.

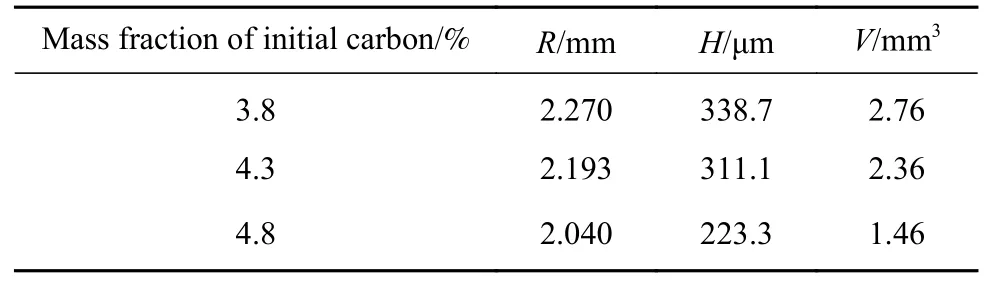

计算得到球帽状凹陷的具体尺寸如表1所示.

高温使得Fe-C熔体与石墨基体界面处发生渗碳反应,导致凹陷体积形成.由表可知,随着Fe-C熔体中含碳量的增加,铁液与石墨基体接触面的半径依次为2.270、2.193、2.040 mm,呈逐渐减小趋势,其凹陷的球帽状体积分别为2.76、2.36、1.46 mm3,依次递减.碳含量较低的Fe-C熔体润湿性较好,增大了样品与石墨基体之间的接触面积,使得润湿界面形成的凹陷的体积较大.

具体做法是以村集体(村委会)为主体成立农宅合作社,通过转让、租赁、入股、合作经营等方式,将村民闲置的房屋资产整合利用,村民自愿入社,引入专业的旅游企业进行经营,打造休闲旅游、度假养老、娱乐营地等产业,盘活经营现有农村闲置房屋,促进农民当地就业,赋予农民更多的财产权和收益权,入社农民每年不仅有固定的租金,年底还有分红。

图6 切割前后的Fe-C熔体形状.(a) 切割前;(b) 切割后Fig.6 Fe-C sample shape before and after cutting: (a) before cutting; (b) after cutting

图7 扫描电镜下不同Fe-C熔体的微观形貌.(a) Fe-3.8%C 熔体;(b) Fe-4.3%C 熔体;(c) Fe-4.8%C熔体Fig.7 Morphology of different Fe-C samples using SEM: (a) Fe-3.8%C melt; (b) Fe-4.3%C melt (c) Fe-4.8%C melt

图8 球帽形状示意图Fig.8 Spherical cap shape

2.3 电子能谱元素结果分析

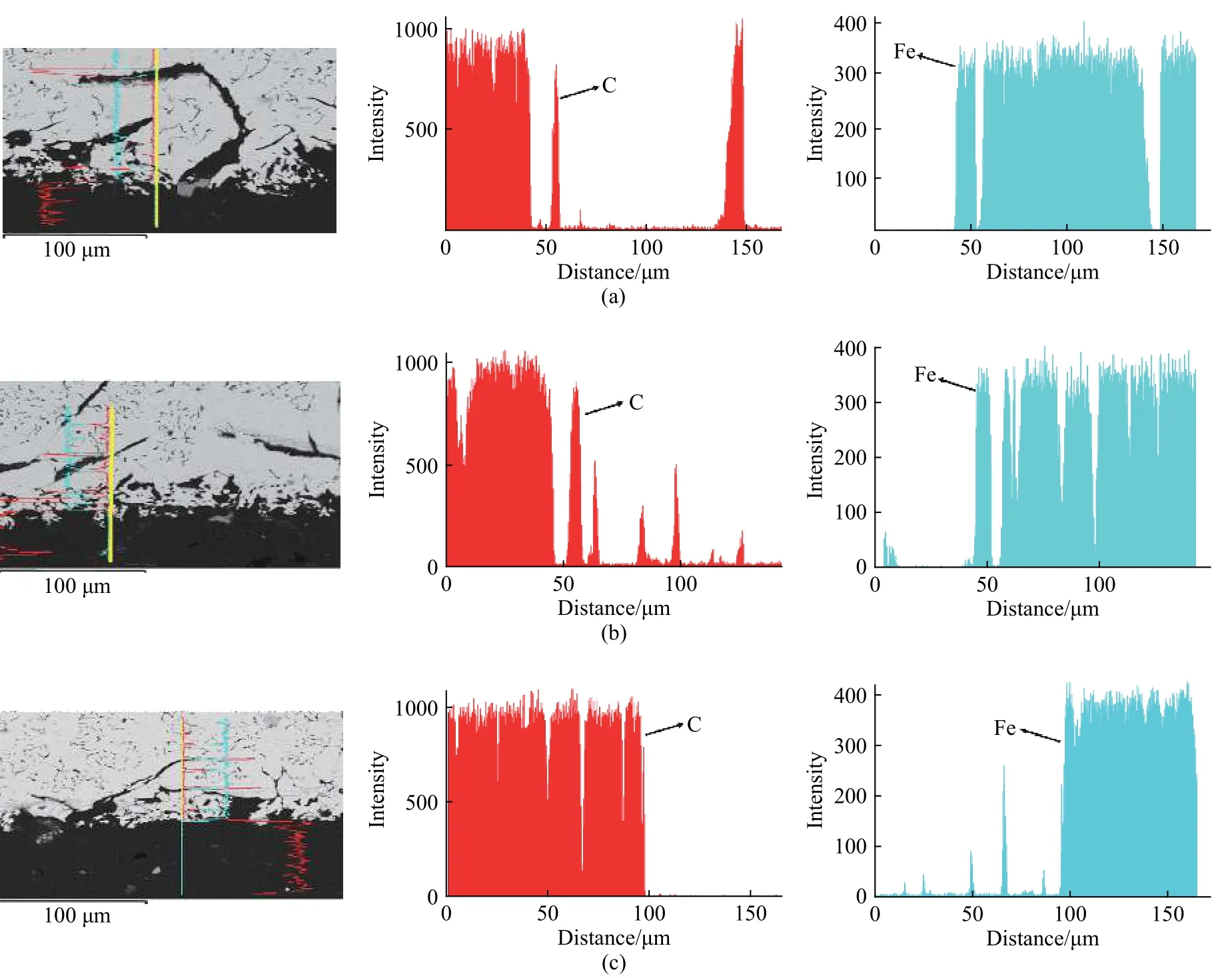

对接触界面进行能谱线扫描,得到结果如图9所示.

由图可知,石墨基体中的碳原子在渗碳反应结束后均不同程度的迁移至Fe-C熔体中,碳素迁移渗透量随着Fe-C熔体中初始碳浓度的增加而降低;且Fe-3.8%C熔体中石墨基体向铁粒中的渗碳效果最佳,初始碳浓度越高,润湿性越差,渗碳效果越差.良好的润湿性可以促进碳向Fe-C熔体中的传质,随着Fe-C熔体中碳含量的增加,石墨基体中的碳原子渗透进入铁粒样品中的距离也越短.Fe-C熔体与石墨基体间的碳浓度差是润湿的驱动力,初始碳浓度的不同是导致在相同条件下在石墨基体上润湿Fe-C熔体中碳溶解渗透距离差异的主要因素.

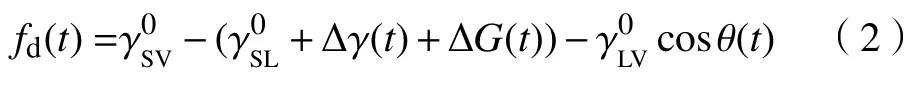

2.4 Fe-C熔体与石墨基体界面表面能的计算

实验过程中,Fe-C熔体随温度升高会在石墨基体表面熔化铺展,由表1可知,其形成的球帽状凹陷体积较小,约2 mm3,可以忽略不计.石墨基体中碳原子溶解进入Fe-C熔体中的量较少,足以保持基体的表面均匀,在这种情况下,润湿的驱动力可用如下公式表示[20]:

图9 能谱线扫描的元素分析结果.(a) Fe-3.8%C 熔体;(b) Fe-4.3%C熔体;(c) Fe-4.8%C 熔体Fig.9 Element analysis results by EDS line scan: (a) Fe-3.8%C melt; (b) Fe-4.3%C melt; (c) Fe-4.8%C melt

表1 球帽尺寸计算结果Table 1 Calculation results of spherical cap size

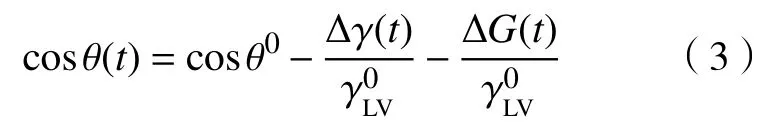

式中,fd(t)是润湿的驱动力,Δγ(t)是由于碳素溶解反应导致的固-液相表面能的变化,ΔG(t)是单位吉布斯能的变化,θ(t)是表观接触角,分别是固-气、固-液、液-气渗碳反应前的初始表面能,t为反应时间.

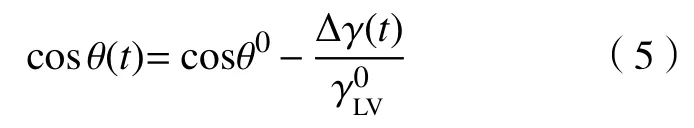

假设此时气-固-液三相维持毛细管平衡,则fd(t)=0,因此可得到公式(3):

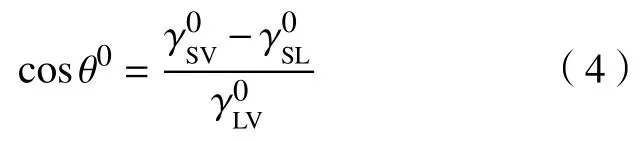

式中,θ0是Fe-C熔体没有与石墨基体之间发生渗碳反应时的平衡接触角,计算方法如公式(4)所示:

由上式可知,表观接触角的变化只取决于固-液相表面能的改变.石墨基体中的碳溶解进入Fe-C熔体中使得固-液相之间的表面能降低,导致接触角的降低.

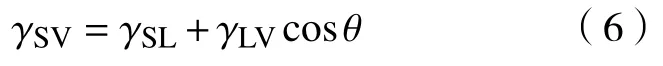

碳素溶解初期,Fe-C熔体与石墨基体之间的界面可视为平滑均匀,因此可应用杨氏方程[21-23]:

式中,θ为接触角,γSV,γSL,γLV分别表示固-气,固-液,液-气之间的表面能.

其中,液-气相之间的表面能参考文献值为1.73 J·m-2[24],固相和气相之间的表面能是基体中石墨组分的表面能和气相的组合,可由公式(7)计算得到:

式中,γSV是固-气相之间的表面能,γSVgraphite是固体石墨和气相间的表面能,取0.975 J·m-2[25].p是石墨基体孔隙率,%,假设为20.5%.

固-气相表面能的值,由公式(7)计算得到为0.761 J·m-2.将固-气相表面能和液-气相表面能的值代入方程(6)得到固-液相表面能的数值见表2.

表2 Fe-C熔体与石墨基体的初始接触角及表面能Table 2 Initial contact angle and surface energy of Fe-C melts and graphite substrate

由表可知,Fe-C熔体中初始碳浓度越高,其界面接触角越大,增加了二者之间的表面能,导致石墨基体的渗碳效果越差.因此,随着石墨基体中碳素溶解进入Fe-C熔体后,可以有效减小表面能,使得表面张力减小,接触角在熔化期间递减.

3 结论

(1)Fe-C熔体升温过程中界面接触角随着渗碳时间的延长而减小,最后逐渐趋于稳定;且界面接触角随着Fe-C熔体中含碳量的增加而变大,含碳量越高,Fe-C熔体与石墨基体的润湿性能越差.

(2)Fe-C熔体与石墨基体发生渗碳反应后,在界面形成球帽状的凹陷.随着含碳量的增大,铁液与石墨基体接触面的半径依次为2.270、2.193、2.040 mm,呈逐渐减小趋势,其凹陷的球帽状体积分别为2.76、2.36、1.46 mm3,依次递减.良好的润湿性增大了铁水与石墨基体之间的接触面积,使得润湿界面形成凹陷的体积越大.通过对渗碳反应界面形貌研究发现,石墨基体中碳原子溶解渗透进入Fe-C熔体的量随着初始碳浓度的增大而减小,渗碳效果随之变差.良好的润湿性可以促进碳的传质.

(3)在铁粒的熔化过程中,石墨基体中的碳原子溶解进入Fe-C熔体,减小了熔体与基体间的表面能,导致表面张力减小,熔体逐渐铺展,所以接触角随着渗碳反应进行而递减.