Al-Zn-Mg-Cu-Zr-(Sc)合金搅拌摩擦焊接头组织和性能

王 宇,熊柏青,李志辉✉,温 凯,李锡武,张永安,闫丽珍,刘红伟,闫宏伟

1) 有研工程技术研究院有限公司有色金属材料制备加工国家重点实验室,北京 101407 2) 有研亿金新材料有限公司,北京 102200 3) 有研科技集团有限公司,北京 100088

在航空航天用铝合金中,如高合金化的2×××和7×××系列,获得具备高强度、抗疲劳、耐腐蚀、断裂韧性高等良好综合性能的优质焊缝困难较大,长期以来阻碍了焊接技术在航空航天结构连接中的广泛应用[1-6].特别是超高强7×××铝合金通常被归类为不可焊接铝合金,因为这类铝合金的熔化区凝固组织粗大、气孔较多,导致焊缝处的力学性能与基础材料相比损失严重.

近些年,通过添加Sc元素来提高铝合金的焊接性能已成为研究热点[7-8].研究表明[9],Sc元素可以大幅度提升铝合金焊接接头的力学性能,降低铝合金的热裂纹敏感系数.Norman和Sundaresan开发并研究了含Sc铝合金焊丝,这种新型焊丝可以有效改善焊接区域的凝固组织,减少焊接裂纹敏感系数,提升焊接接头的力学性能,满足航空用7×××铝合金焊接件的生产要求[3].元恒新[10]也发现在焊接7×××铝合金时,使用含Sc的5×××铝合金焊丝可显著提升焊接接头强度.He等[11]对比研究了Al-Mg-Mn-Sc-Zr合金在钨极氩弧焊(TIG)和搅拌摩擦焊(FSW)两种焊接方式下的焊接行为,发现两种接头组织在Al3(Sc,Zr)粒子的作用下均得到明显细化.Seshagiri等[4]详细研究了含Sc和Zr的Al-Cu合金激光氩弧焊的焊接接头力学性能,得到相似的结果,晶粒得到明显细化的焊缝组织极大提升了焊接接头的强度.

搅拌摩擦焊(Friction stir welding, FSW)是上世纪90年代发明的一种焊接方法,与传统焊接方法相比具有许多优点,比如焊接接头热影响区小、残余应力低、焊接工件变形程度小,能一次性完成较长焊缝、大截面、不同位置的焊接,操作设备简单、操作过程容易实现机械化和自动化,无需添加焊丝和保护气体,可以焊接热裂纹敏感性高的材料甚至实现异种材料的连接,因此被认为是二十一世纪最有潜力的焊接方法[12].目前,针对Sc元素优化Al-Mg、Al-Zn-Mg系合金FSW接头性能的研究工作已有报道[11-12],而对于高合金化的Al-Zn-Mg-Cu-Zr合金焊接行为的研究工作报道较少,关于母材中添加Sc元素对Al-Zn-Mg-Cu-Zr合金焊接接头的作用仍需详细研究.本工作选取Al-9.2Zn-2.2Mg-1.5Cu-0.11Zr-(Sc)合金,采用搅拌摩擦焊对同种合金进行焊接,对比研究Sc元素对Al-Zn-Mg-Cu-Zr合金FSW接头的微观组织和力学性能的影响.

1 实验材料与方法

1.1 实验材料

实验材料为利用实验室设备自制的Al-Zn-Mg-Cu-Zr-(Sc)铝合金,化学成分和编号见表1.合金铸锭的制备工艺见已报道的工作[13].合金铸锭经过热轧变形得到厚度为6.0 mm的板材,热轧板经过470 ℃/2 h的固溶淬火处理后在120 ℃下保温24 h峰时效热处理.将热处理好的板材双面铣至厚度5.2 mm,沿轴向中线切成两片试样,用于焊接实验.

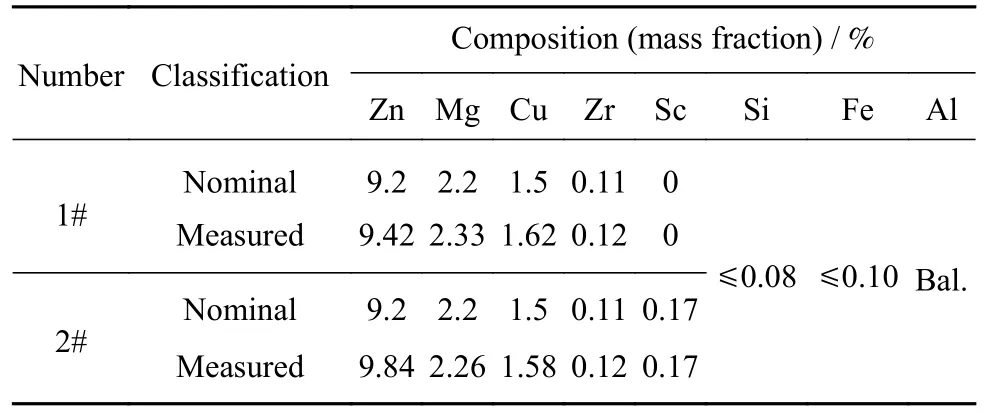

表1 合金的化学成分及编号Table 1 Chemical composition and designation for the tested alloys

1.2 实验方法

焊接实验是在北京赛福斯特技术有限公司FSW2-4CX-006型搅拌摩擦焊机上进行的,焊接方向平行于轧制方向,焊接前用丙酮对样品表面进行脱脂处理,防止焊接接头处产生气体和夹杂缺陷.搅拌头的轴肩直径为15 mm,搅拌针为螺纹圆锥体,上端直径6 mm,下端直径3 mm,针长5 mm.主要焊接工艺参数为:搅拌头转速500 r·min-1;焊接速度300 mm·min-1;轴肩与工件的接触应力维持在10 kN左右.

焊接接头及母材用于显微组织观察的样品经过打磨、抛光、(腐蚀)处理后,采用Zeiss Axiovert 200MAT型光学显微镜进行观察.用于透射电子显微镜观察的样品从待观察的试样中线切割获得10×10×0.5 mm3的薄片,通过砂纸研磨至厚度为60~70 μm,采用冲片器,冲出若干直径3 mm的小圆片.继续用砂纸研磨至50~60 μm左右,再用5000#砂纸轻轻打磨,去除毛边,用酒精洗净吹干后采用双喷减薄仪对样品进行冲孔,双喷液为硝酸和甲醇,二者体积比为1∶3,温度为-30~ -20 ℃,电压为15~20 V,电流为50~80 mA.将制备好的样品在JEOL JEM2010型透射电子显微镜下进行观察,操作电压200 kV.

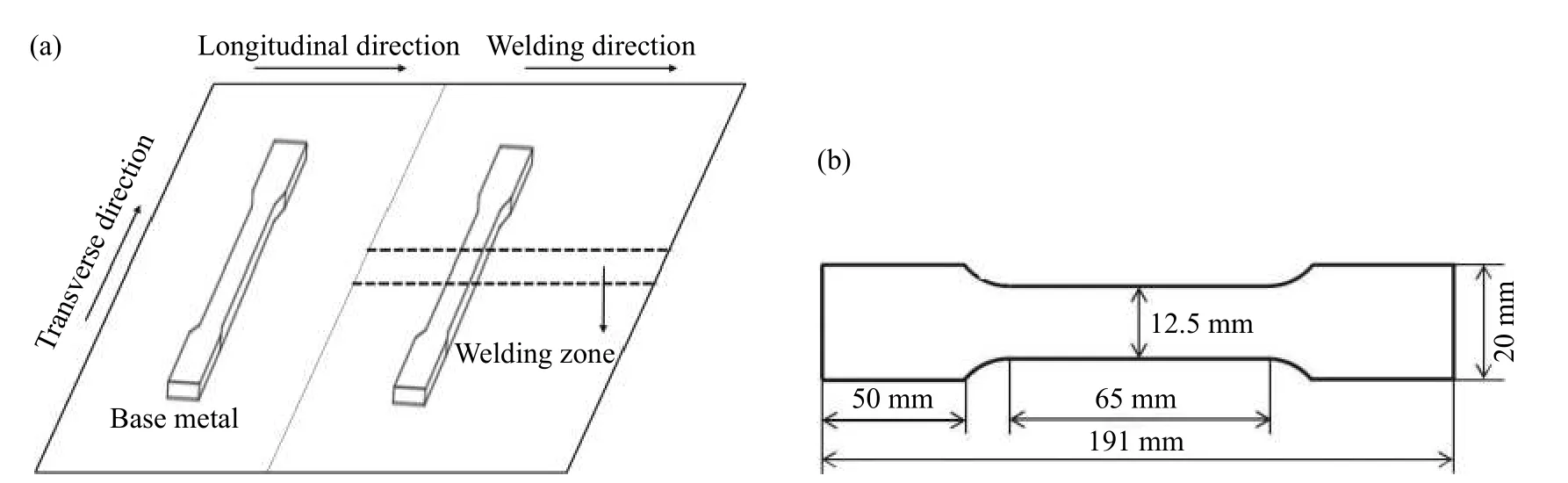

采用WILSON VH1150型数显维氏硬度计对合金焊接接头的显微硬度进行测试,加载载荷为49 N,加载时间为15 s,每个测试点测3个有效数值,取平均值.利用WDW-3100型电子万能试验机测量母材和焊接接头的拉伸性能,取样方式以及试样尺寸如图1所示.母材拉伸试样厚度为5.2 mm,FSW焊接样品的厚度为焊接接头的初始厚度,焊接试样在拉伸测试前在室温下放置30 d以稳定微观组织.

2 实验结果

2.1 Al-Zn-Mg-Cu-Zr-(Sc)合金母材的组织和力学性能

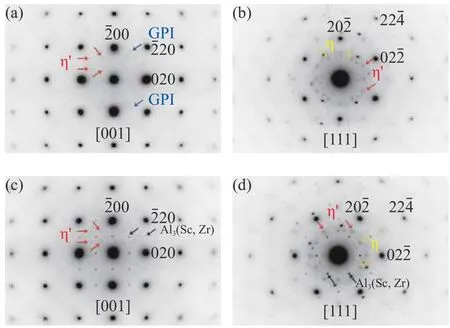

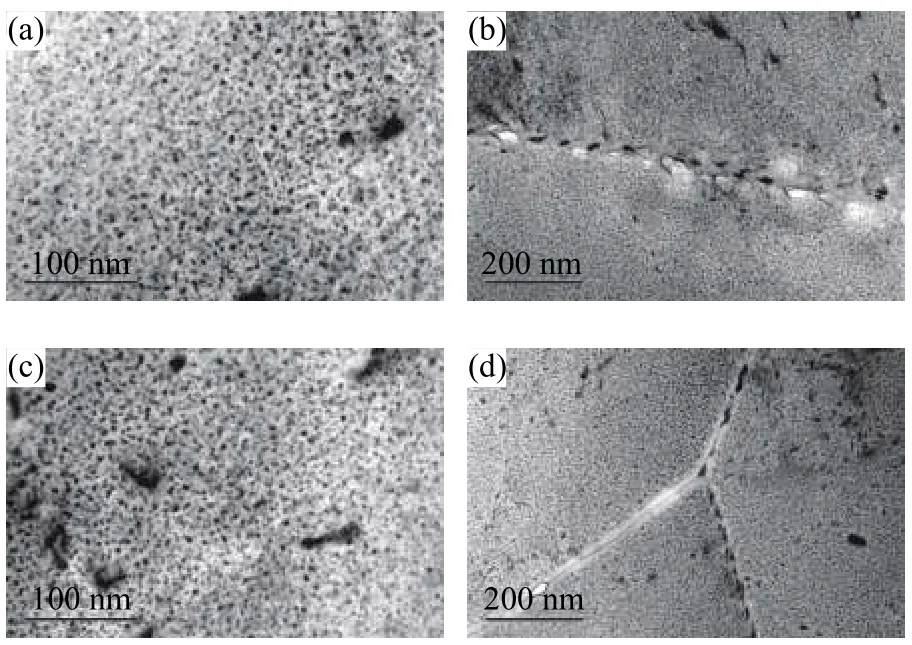

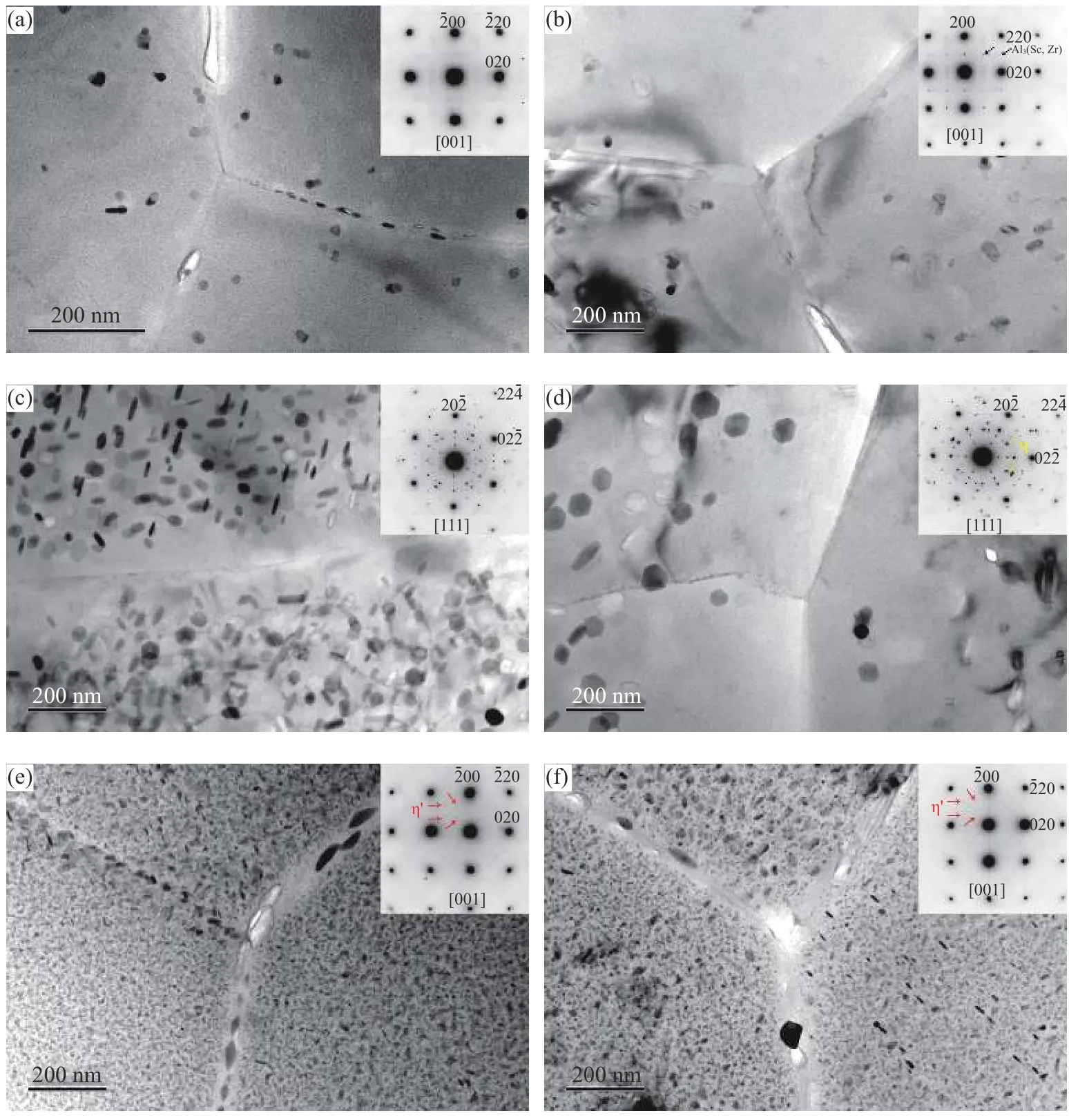

Al-Zn-Mg-Cu合金在时效态下的主要析出相是GPI区、GPⅡ区、η'相和η相,这些析出相在低指数晶带轴的选区电子衍射花样(SAED)的特定位置有特征衍射斑点出现,因此可以通过〈 001〉Al、〈110〉Al、〈111〉Al和〈112〉Al等入射方向的SAED来区分.Sha和Cerezo[14]、Li等[15]、Habiby等[16]的研究工作表明,GPI区的斑点易在〈100〉Al方向的衍射花样中的{1,(2n+1)/4,0}位置处观察到,如图2(a);GPII区的斑点在〈111〉Al方向的衍射花样中临近1/3{422}位置处有特征衍射斑点,但由于其衍射强度较低不易观察到;η'相的斑点在〈100〉Al、〈110〉Al和〈112〉Al方向的衍射花样中均容易观察到,其中在〈100〉Al晶带轴的1/3{220}和2/3{220}的位置处出现衍射斑点(图2(a)和2(c)),另外在〈111〉Al晶带轴的1/3{220}和2/3{220}的位置处也出现较强衍射斑点(图2(b)和2(d));η相的斑点在〈111〉Al晶带轴的1/6{220}、3/6{220}、5/6{220}、1/4{422}的位置处出现衍射斑点,见图2(b)和2(d).此外,Al3Zr/Al3(Sc,Zr)粒子的斑点在〈100〉Al和〈111〉Al方向的衍射花样中均易观察到,位于{100}和{110}位置,如图2(c)和2(d)所示.基于以上分析,η'相的衍射斑强度最高,Al3(Sc,Zr) 粒子的特征也很明显,而GPI区、GPII区、η相的衍射斑则有强有弱.1#合金和2#合金在时效过程中的析出相种类相同,η'相是主要的强化相,辅以少量的GPI区、GPII区以及η相.

此外,进一步研究了Al-Zn-Mg-Cu-Zr-(Sc)合金在峰时效T6态的晶内析出相和晶界析出相的透射电镜形貌,如图3所示.可以看出,由于析出相取向的缘故,晶内析出相有椭圆形和细长形两种,均呈现尺寸细小、弥散分布的特点,尺寸范围基本在2~10 nm之内,且较小尺寸的析出相占绝大部分.需要指出的是,两个合金的峰时效态的晶界析出相均比较粗大,呈现明显的不连续分布,并且存在较为明显的无沉淀析出带(PFZ),其宽度约为3~5 nm.

图1 拉伸力学性能测试取样示意图(a)和试样尺寸示意图(b)Fig.1 Schematic diagram (a) of the specimen sampling from the weld plates and dimensional schematics (b) of the tensile specimens tested in this work

图2 Al-Zn-Mg-Cu-Zr-(Sc)合金母材的选区电子衍射花样.(a, b)1#合金;(c, d) 2#合金Fig.2 SAED patterns of base material for Al-Zn-Mg-Cu-Zr-(Sc)alloys: (a, b) Alloy 1#; (c, d) Alloy 2#

图3 Al-Zn-Mg-Cu-Zr-(Sc)合金母材的晶内和晶界析出相.(a, b)1#合金;(c, d) 2#合金Fig.3 Precipitates distributed in the grain and along the boundary of the base material for Al-Zn-Mg-Cu-Zr-(Sc) alloys: (a, b) Alloy 1#; (c, d)Alloy 2#

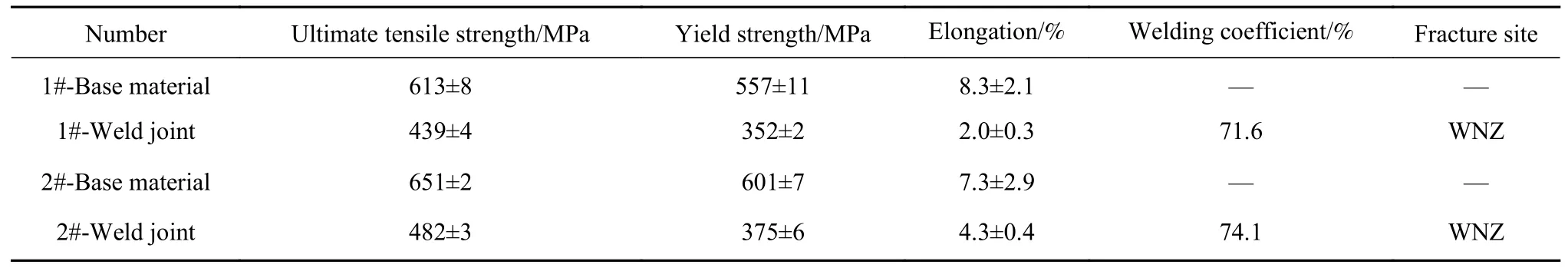

1#和2#合金母材峰时效T6态的拉伸力学性能如表2所示.由表可见,不含Sc的1#合金的抗拉强度和屈服强度为613 MPa和557 MPa,断后伸长率8.3%;添加微量Sc元素后,2#合金的抗拉强度和屈服强度为651 MPa和601 MPa,分别提高38 MPa和44 MPa,断后伸长率7.3%.可见,Sc元素添加能够显著提高Al-Zn-Mg-Cu-Zr合金的强度,同时保持较好的塑性变形能力.

2.2 Al-Zn-Mg-Cu-Zr-(Sc)合金FSW接头的金相组织

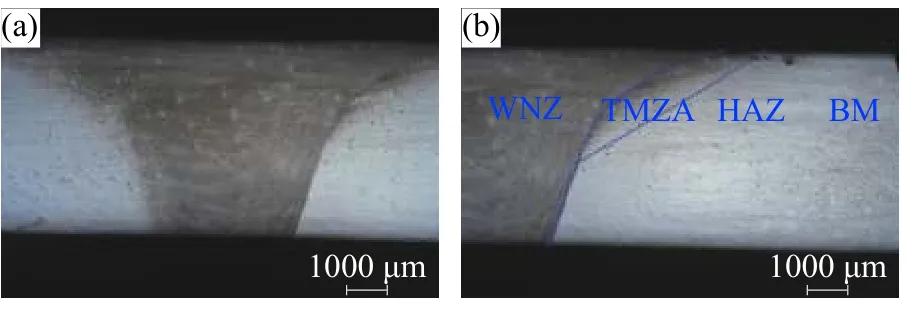

图4为光学显微镜下观察到的2#合金焊接接头横截面形貌,1#合金焊接接头因具有相同特征而未列出.如图4(a)所示,焊缝形状呈现为典型“盆型”,其中上表面为搅拌头插入面,对应焊缝区最大宽度.根据焊缝不同区域的组织特征,FSW接头可以划分为四个区域,如图4(b)所示,居于焊缝中心的焊核区(Weld nugget zone, WNZ),热与机械力耦合作用下的热力影响区(Thermalmechanical affected zone, TMAZ),单纯热影响区(Heat-affected zone, HAZ),以及母材区(Base material,BM).

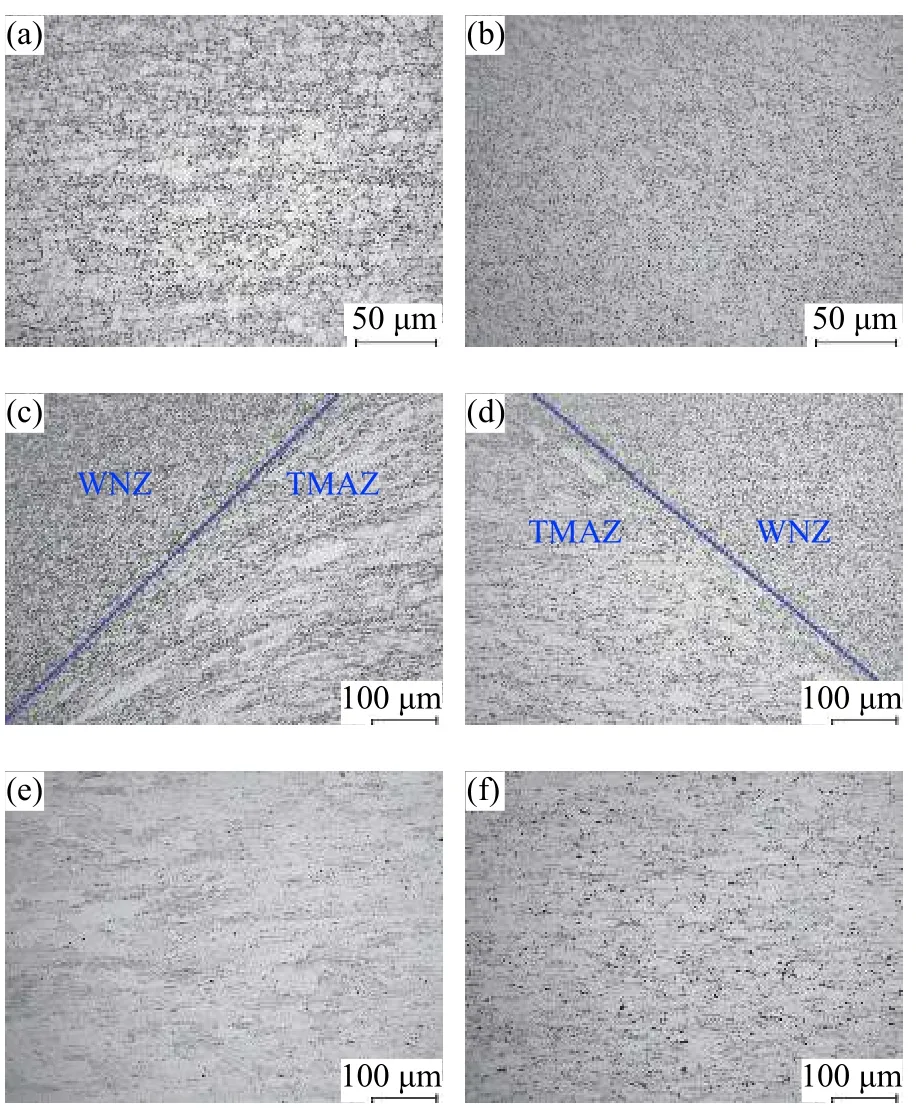

图5为1#和2#合金FSW接头的金相显微组织.由图5(a)和5(b)可见,WNZ区的晶粒形态为均匀、细小的等轴晶,其组织特征呈现为典型的动态再结晶组织.Benavides等[17]、Sato等[18]、Mahoney等[19]在研究2024合金、6063-T5厚板、7075-T7651合金的FSW接头组织中观察到相同的结果,焊核区组织在经历了比较集中的摩擦热冲击后发生了动态再结晶.图5(c)和5(d)所示为WNZ近邻区域TMAZ的显微组织照片,图中蓝线标出了两个区域的边界,由图可见,WNZ和TMAZ的晶粒形态与尺寸存在明显差异,后者的晶粒呈现为被拉长的变形态,随搅拌头旋转方向有明显的流动取向.TMAZ是搅拌摩擦焊接接头特有的区域,区别于其它任何焊接方法的接头组织,主要是由于其独特的焊接原理所致.与TMAZ相邻的另一侧是HAZ,该区域在焊接过程中只经历了热冲击,没有发生塑性变形.Mahoney等[19]认为HAZ区域的温升在250 ℃左右,因此该区域的晶粒形态与晶粒尺寸保留了与母材相似的特征,如图5(e)和5(f)所示,部分组织为变形态晶粒,部分组织在固溶热处理过程中发生了静态再结晶.

对比1#合金和2#合金FSW焊接接头的金相显微组织,可以看到,含Sc的2#合金在HAZ和母材区域的晶粒尺寸比不含Sc的1#合金的更加细小.研究工作表明[20],Sc元素可以显著细化铸态晶粒组织,在经历相同的加工变形和热处理工艺后组织也更加细小;而2#合金WNZ和TMAZ区域的晶粒尺寸也比1#合金的细小,则与含Sc粒子和位错等亚结构的交互作用有关.

表2 研究合金的母材和FSW接头拉伸力学性能Table 2 Tensile properties of the base material and the FSW joint for the investigated alloys

图4 2#合金FSW接头.(a) 横截面形貌;(b) 区域划分Fig.4 FSW joints for Alloy 2: (a) cross-sectional appearances; (b)divided zones

图5 1#和 2#合金FSW接头的金相显微组织.(a, b) WNZ;(c, d) TMAZ;(e, f) HAZ;其中,1#合金(a, c, e),2#合金(b, d, f)Fig.5 Optical microstructure of the FSW joints for Alloy 1 and Alloy 2:(a, b) WNZ; (c, d) TMAZ; (e, f) HAZ; among them, Alloy 1# (a, c, e)and Alloy 2# (b, d, f)

2.3 Al-Zn-Mg-Cu-Zr-(Sc)合金FSW接头的透射电镜组织

图6为利用透射电子显微镜观察到的1#合金和2#合金FSW接头组织中的位错形貌.由图6(a)和6(b)可见,WNZ虽然在摩擦热和机械力的作用下呈现为动态再结晶组织,但是亚结构并未完全消失,晶粒内部依然保留了一定数量的位错.在搅拌头向前推进的过程中,TMAZ区域的金属也经历了热与机械力的双重作用,该区域的塑性变形产生的应变以及热导致的升温不足以使组织发生动态再结晶,因此发生变形晶粒的内部包含了更高密度的位错,如图6(c)和6(d)所示.HAZ组织特征呈现为部分变形态晶粒,部分在固溶淬火处理过程中发生了静态再结晶.由于发生了静态再结晶,因此位错密度下降,如图6(e)和6(f).

图6 1#和2#合金FSW接头位错观察.(a, b) WNZ;(c, d) TMAZ;(e, f) HAZ;其中,1#合金(a, c, e),2#合金(b, d, f)Fig.6 Dislocations observation of the FSW joints for Alloy 1 and Alloy 2: (a, b) WNZ, (c, d) TMAZ, (e, f) HAZ; among them, Alloy 1# (a, c, e)and Alloy 2# (b, d, f)

图7为1#合金和2#合金FSW接头组织的选区电子衍射花样和析出相形貌观察.由图7(a)和7(b)可见,WNZ区的选区电子衍射花样在[001]Al晶带轴上没有看到主要强化相的特征衍射斑点,仅在{100}位置可见Al3Zr/Al3(Sc,Zr)粒子的特征衍射斑点.对WNZ区的析出相形貌进行透射电镜观察,仅偶然可见已经粗化了的η相.WNZ区为动态再结晶组织,Mahoney等[19]和Su等[21]认为,WNZ区在焊接过程经历的瞬时峰值温度超过480 ℃,高温使得析出相回溶到基体中,如果冷却条件合适,析出相将会在冷却过程中重新析出.然而,在本工作中,焊接速度为300 mm·min-1,在冷却速率较快的情况下,并没有发生析出相的重新析出,而是由于焊接速度较快,部分析出相来不及回溶而在热作用下发生长大,少量残留于组织中.

图7 1#和2#合金FSW接头的选区电子衍射花样和析出相形貌.(a, b) WNZ;(c, d) TMAZ;(e, f) HAZ;其中,1#合金(a, c, e),2#合金(b, d, f)Fig.7 SAED patterns and precipitates of the FSW joints for Alloy 1 and Alloy 2: (a, b) WNZ, (c, d) TMAZ, (e, f) HAZ; among them, Alloy 1# (a, c, e)and Alloy 2# (b, d, f)

图7(c)和7(d)分别为1#合金和2#合金TMAZ的选区电子衍射花样和析出相形貌观察,在[111]Al晶带轴上可以清晰地看到η相的特征衍射斑点出现在1/6{220}、3/6{220}、5/6{220}位置.在[111]Al入射方向上观察到析出相形貌,发现η相的形貌呈现为规则的正六边形[21],而主要强化相GPI区和η'相没有观察到.TMAZ区在焊接过程中经历热和机械力的耦合作用,瞬时峰值温度可达350 ℃以上,虽然不及WNZ区的温升高,但依然高于强化相的回溶温度,温升导致部分析出相回溶,而来不及回溶的则在热力作用下粗化.因此,与母材的析出相相比,TMAZ区的析出相数量显著减少、尺寸明显增大.

图7(e)和7(f)分别为1#合金和2#合金HAZ区的选区电子衍射花样,在[001]Al晶带轴上可以清晰地看到η'相的特征衍射斑点出现在1/3{220}和2/3{220}的位置处.析出相的形貌在[001]Al入射方向上表现为珍棒状.除η'相外,可见少量粗大η相,而GPI区未观察到.HAZ区在焊接过程中经历的瞬时峰值温度大约250 ℃,尽管已经处于η'相的回溶温度区间(约为180~260 ℃)[22],但依然可以看到相当数量的η'相存在于组织中,表明维持η'相回溶温度的时间不足以导致所有的析出相都回溶.特别地,在较快的焊接速度下,焊接产生的热量可以较快散失,因此HAZ区的析出相以粗化为主.与母材的析出相相比,HAZ区的析出相尺寸约为10~30 nm,明显大于母材的2~10 nm,Su等[21]在研究7050-T651铝合金时观察到相似结果.

2.4 Al-Zn-Mg-Cu-Zr-(Sc)合金FSW接头的力学性能

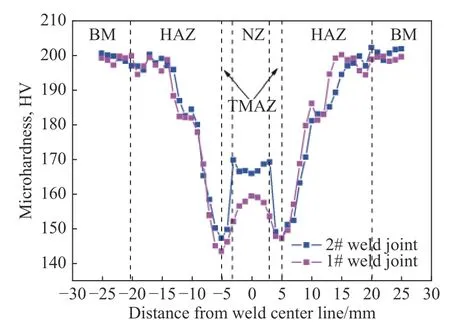

1#合金和2#合金FSW接头各区域硬度分布如图8所示.两种合金FSW接头各区的硬度变化规律相同,沿焊缝中心向基材方向,合金的硬度先下降后上升,逐渐上升至母材硬度.在整个焊接接头区域中,无论是2#合金还是1#合金,硬度的最低值均出现在热力影响区与热影响区的交界处.此外,对比两种合金,发现添加微量Sc显著提高了合金焊接接头焊核区的显微硬度.

图8 研究合金的FSW接头显微硬度分布图Fig.8 Micro-hardness profile of the FSW joints for the investigated alloys

1#和2#合金的FSW接头的拉伸力学性能列于表2中.1#合金焊接接头的抗拉强度和屈服强度为439 MPa和352 MPa;添加质量分数为0.17%Sc元素后,焊接接头抗拉强度和屈服强度达到482 MPa和375 MPa,分别提高43 MPa和23 MPa,塑性改善2.3%.1#合金的焊接系数为71.6%,添加Sc以后,2#合金的焊接系数提高到74.1%.

3 讨论与分析

Al-Zn-Mg-Cu-Zr-(Sc)合金FSW接头由WNZ、TMAZ和HAZ区域组成.WNZ区为动态再结晶组织,晶粒内部包含较高密度的位错线,晶内析出相大部分在焊接过程中发生回溶,仅残留少量的大尺寸η相,故而WNZ区在细晶强化和亚结构强化的强化机制作用下表现出较高的硬度.TMAZ区的晶粒形态被拉长,包含了更多数量的亚结构,晶界类型以小角度晶界为主,晶界上的析出相几乎全部回溶,留下宽度50~100 nm的晶界无析出带,晶内的析出相发生回溶和粗化,以η相为主,因此TMAZ区的细晶强化作用下降而亚结构强化作用上升,总体保持与WNZ相同水平的硬度.HAZ区保留了与母材相同的晶粒形态,晶内的析出相为η相和η'相共存,以η'相为主,尺寸相比于母材区的析出相发生粗化,晶界上的析出相也在热冲击的作用下发生粗化和回溶,呈现断续分布,晶界无析出带增宽,尽管细晶强化和亚结构强化作用在HAZ区的作用已经非常微弱,但是第二相的时效析出强化作用显著,且随着远离焊缝中心,热冲击对强化相的影响作用减小,该区域的硬度值逐渐上升并接近母材(BM)的硬度.然而,在TMAZ向HAZ转变的过渡区,由于变形晶粒被拉长,位错线密度下降,第二相的回溶或粗化,细晶强化、亚结构强化和时效析出强化作用均比较弱,因此该位置处的硬度值对应着硬度曲线的最低值.硬度的最低值位于TMAZ区和HAZ区的交界处,理论上认为该位置是最有可能发生断裂的位置,然而根据焊接接头拉伸力学性能测试结果,含Sc的目标合金与不含Sc的对比合金的断裂位置均处于WNZ区,可能原因为焊接接头各区域的厚度不均匀,WNZ区在搅拌头的作用下厚度最薄.

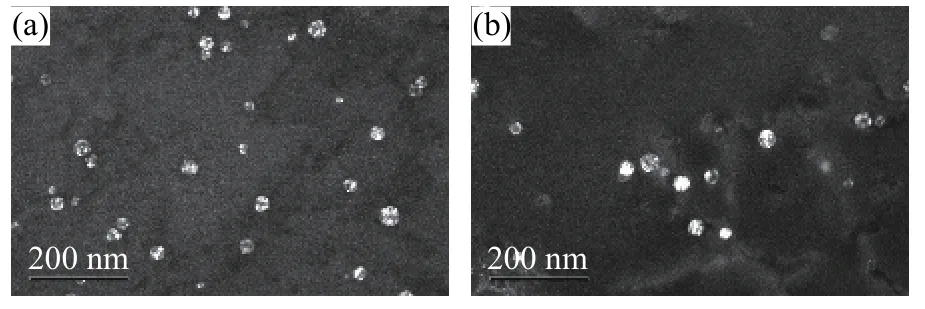

对比Al-Zn-Mg-Cu-Zr合金与Al-Zn-Mg-Cu-Zr-Sc合金的焊接接头显微硬度和拉伸测试结果,不难发现Sc元素的加入可以显著提升合金的焊接接头性能,这主要得益于Al3(Sc,Zr)颗粒杰出的热稳定性.李召明[23]利用热力学软件计算了Al-Zn-Mg-Zr-(Sc)合金中的析出相随温度的变化规律,结果表明,合金中的时效析出相MgZn2溶解温度约为180 ℃,而Al3(Sc,Zr)相的溶解温度高达615 ℃.在焊接热输入下,合金中时效析出相发生溶解,而含Sc合金焊后透射电镜组织中依然可以观察到Al3(Sc,Zr)相.在本工作中,通过对2#合金焊核区Al3(Sc,Zr)相的透射电镜观察,如图9所示,发现Al3(Sc,Zr)相不仅没有回溶,而且没有明显粗化,尺寸分布在10~30 nm,保持了与母材相同的水平.Al3(Sc,Zr)颗粒可以强烈抑制位错、亚晶界、晶界的移动,细化晶粒的同时保留大量的亚结构,再加上自身的Orowan弥散强化作用,Sc元素增强合金的机制主要包含细晶强化、亚结构强化和弥散强化三种方式[24].在它们的协同作用下,使得Al-Zn-Mg-Cu-Zr-Sc合金的焊接接头强度提升10%.

图9 2#合金FSW接头处的Al3(Sc,Zr)形貌.(a) BM;(b) WNZFig.9 Morphologies of Al3(Sc,Zr) particles of the FSW joint for Alloy 2: (a) BM; (b) WNZ

4 结论

(1)Al-Zn-Mg-Cu-Zr-(Sc)合金FSW接头具有相似的组织特征:WNZ区为动态再结晶组织,由均匀、细小的等轴晶组成,大部分时效析出相回溶或粗化;TMAZ区晶粒被拉长,残留的时效析出相粗化显著;HAZ区保留与母材相同的晶粒形态,大部分时效析出相η'相发生长大,少部分粗化成η相.

(2)Al-Zn-Mg-Cu-Zr合金的FSW焊接 系数为71.6%,Al-Zn-Mg-Cu-Zr-Sc合金的FSW焊接系数为74.1%.二者相比,含Sc合金焊接接头的抗拉强度提升43 MPa,屈服强度提升23 MPa,断后伸长率改善2.3%.

(3)Al3(Sc,Zr)弥散相具有杰出的热稳定性,可以强烈抑制位错、亚晶界、晶界的移动,细化晶粒的同时保留大量的亚结构,且自身可发挥Orowan弥散强化作用,从而显著提高合金母材和FSW接头的力学性能.