基于TMR传感器阵列的蒸汽发生器换热管检测探头设计

陶 钰,吕坤勇,彭 磊,2,李晓光,叶朝锋,4

(1.上海科技大学信息科学与技术学院,上海 201210;2.中国科学院上海微系统与信息技术研究所,上海 200050;3.中广核检测技术有限公司,江苏苏州 215026;4.中国科学院大学,北京 100049)

0 引言

蒸汽发生器是压水堆核电厂一回路和二回路的边界。来自一次回路的反应堆产生的热量通过蒸汽发生器换热管传递给二次回路的水循环中,产生蒸汽推动汽轮发电机发电。通常一个蒸汽发生器由数千根换热管组成。在长期的高温、高压、机械振动和化学腐蚀等作用下,换热管会出现老化,随着时间的积累甚至导致管道破裂[1]。若不及时发现换热管中存在的结构缺陷,则可能导致放射性物质泄漏到环境中,造成重大危害。因此,定期对换热管进行结构健康检测,对确保核电站管道完整性和安全运行具有重要意义。

涡流检测是探测和表征管壁缺陷的一种有效方法。近年来,利用涡流检测的方法对蒸汽发生器换热管进行检测的技术不断发展,以提高检测速度及可靠性。Bobbin探头、旋转探头(饼形旋转探头、十字交叉探头)、阵列探头(X探头、智能阵列探头)等,被广泛用于检测和表征管壁缺陷[2]。文献[3-5]中提出了一种利用三相交流电驱动的三相励磁绕组式旋转涡流探头,试探头对各个方向的缺陷都很敏感,且具有很快的检测速度,但三相绕组引起的管壁涡流在管子周向方向上是不均匀的,将导致缺陷信号依赖于其周向位置,从而增加了信号解释的复杂性。近些年来,高灵敏度的磁阻效应传感器在无损检测中的应用引起了研究者们的研究兴趣。文献[6]提出了一种采用旋转电流励磁方案和巨磁电阻传感器(GMR)测量磁场成像,对轴向和周向缺陷均敏感,且在宽频率范围内具有高灵敏度的优点。文献[7]提出了一种带有TMR传感器阵列的Bobbin探头,用于对铝管内部裂纹进行成像和评估,同时,铝管内壁纵向裂纹的深度和长度都可以通过检测数据进行量化。文献[8]针对管道检测中内、外壁缺陷难以区分的问题进行了研究,通过仿真模型研究了缺陷几何尺寸对线圈探头产生磁场的变化规律,分析了轴向方向磁感应强度与线圈匝数及缺陷深度的关系,最后利用探头样机实验验证了探头设计的可行性。

本文提出了一种新型的涡流检测探头,利用实验验证的有限元模型对探头的设计和性能进行评估,并结合探头样机检测实验,对缺陷的仿真结果进行验证。

1 TMR阵列传感器探头

1.1 TMR传感器

隧道效应磁阻(TMR)传感器原核心是磁隧道结(MTJ),其原理结构及典型的响应曲线如图1所示[9-10]。MTJ由多层纳米级厚度的薄膜组成,包括导电层、合成反磁耦合层、偏置层、隧道层(绝缘层)和自由反转层等。在纳米尺度下,电子能够基于量子隧道效应穿越其中的绝缘层。当自由反转层与偏置层的磁化方向相同时,电子更容易隧穿过绝缘层,因此,MTJ的电阻值与敏感轴方向的外磁场有关。

图1 MTJ的原理结构及其典型的响应特性曲线

TMR磁传感器具有精度高、稳定性好、温度漂移小等优点[11-12]。此外,由于TMR传感器可以和读出电路一起集成在CMOS晶圆片上,所以传感器可以制作的非常紧凑密集,从而提高在小范围内的分辨率。因此,TMR传感器非常适用于空间分辨率高、灵敏度高的阵列应用。

1.2 探头设计

为了提高探头的测量灵敏度和输出信噪比,设计采用体积为0.45 mm×0.45 mm×0.45 mm,且由128个MTJ串联组成的TMR传感元件,这些元件被微加工工艺精密加工成颗粒状,固定并键合到一个圆形电路板上。每个传感器原敏感轴都位于其所在位置的径向方向,用于测量感应磁场的径向分量(Br)。该电路板上还集成了制作探头所需要的连接传感器到读出装置的连接器。TMR传感器阵列图如图2所示。

图2 PCB上引线键合封装而成的TMR阵列传感器实物图

将带有TMR传感器阵列的圆形PCB板放入3D打印的塑料结构中,在传感器阵列的外侧放置一个匝数为70匝,内径16 mm,外径16.2 mm,高度为11.5 mm的Bobbin线圈来激发涡流场,传感器阵列位于线圈中心,如图3所示。当探头在存在缺陷的管子内沿轴向方向扫描时,由缺陷引起的涡流流动中的扰动会产生额外的径向分量磁场,并由TMR传感器测得,进而生成c扫描图像。

(a)结构示意图

(b)探头实物图

2 基于仿真模型的参数研究

本文建立的蒸汽发生器换热管道仿真模型的内径、外径、高度分别为8.44 mm、9.53 mm、40 mm。管材料为Inconel 690,电导率为8.7×105S/m。空气和缺陷的电导率都设置为0。在该模型中,材料的相对磁导率设置为1。使用一个环形激励线圈在管壁上激励产生涡流。线圈的内径、外径和高度分别为7.74 mm,7.94 mm和2 mm。激励电流为频率为100 kHz,幅值为10 mA的正弦电流。

利用压缩磁矢势Ar,V-Ar方程[13]来建立探头和待测管道的三维有限元模型,如式(1)和式(2)所示:

▽×v▽×Ar+jωσAr+σ▽V=▽×Hs-▽×vHs-jωσAs

(1)

▽·(jωσAr+σ▽V)=-▽·jωσAs

(2)

式中:v为磁阻率;σ为电导率;ω为角频率。

磁场强度H分解为由激励电流产生的Hs和由感应电流产生的Hr,同理,磁矢量势A分解为由激励电流产生的As和由感应电流产生的Ar。为节约计算时间,使用空间均匀的激励磁场来等效计算,则式(1)、式(2)中等号右边的Hs和As是时间的函数,而在整个空间内均匀。考虑到激励线圈的尺寸远大于传感器的尺寸,这种简化所带来的误差可忽略。使用简化模型后,只需要一次数值计算,就可生成一个时间点整个扫描平面内的磁场图像,而不需要在空间做扫描,如此,就可节约计算时间。

利用三维有限元模型,模拟了缺陷检测的物理过程,并预测了由EC-TMR探头测量得到的管壁不同方向的缺陷信号以及提离效应引起的感应磁场的径向分量变化。

2.1 缺陷方向

首先仿真研究了缺陷方向对检测检出的影响。利用以管中心为原点、沿管轴向的-z轴方向和管壁沿圆周展开的周向位置来分析问题。

在三维有限元仿真模型里,管壁上有一个长4 mm、宽0.2 mm的窄缝型穿透缺口,中心位于z=5 mm处。缺陷长轴与换热管的轴向方向夹角为θ。将待测管壁沿z=0截面周向展开后,缺陷的位置和角度如图4所示。

图4 缺陷方向示意图

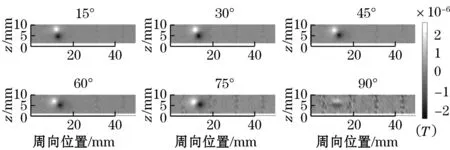

当缺陷与z轴的角度θ分别为15°、30°、45°、60°、75°、90°时,探头检测到的感应磁场径向分量(Br)的实部信号如图5所示,虚部信号如图6所示。

图5 Br实部信号

图6 Br虚部信号

图7为缺陷偏移角度与感应磁场幅值峰值变化的趋势图。从图5~图7可以看出,当缺陷方向与待测样品轴向方向一致时,所测得的信号峰值最大,随着缺陷偏移角度的增大,测得感应磁场的峰值幅度呈减小趋势。这是因为激励线圈所产生的涡流在管壁中沿圆周方向流动,因此,轴向缺陷会对其产生明显的扰动。然而,当缺陷与涡流流向平行时,会产生较小的扰动,所以一定程度上降低了检测能力。

图7 Br峰值的变化与缺陷角度关系

2.2 提离效应

在工业实际应用中,经常采用特殊设计的结构来避免探头振动,但在实际检测过程中,探头仍有微小的提离变化。对于常规ECT系统,由于提离变化引起的噪声是检测过程中难点。本节将研究提离变化对探头输出信号的影响。

2.2.1 无缺陷条件下提离效应分析

假设探头在管内无缺陷区域扫描,探头中心位于偏离管子中心Δl处。如图8所示。

(a)探头俯视图

(b)探头侧视图

利用以管中心为原点、沿管轴向的-z轴和沿离中心方向的-y轴的笛卡尔坐标系来分析问题。根据Biot-Savart定律,任意观测点的感应磁场表达式为:

(3)

式中Bx、By、Bz分别为观测点-x、-y、-z方向的感应磁场分量;V为体积积分;Jx、Jy、Jz为源点处-x、-y和-z方向的电流密度;μ0为空气磁导率;|r|为观测点到源点的距离;rx、ry、rz分别是|r|在-x、-y、-z方向上的投影。

由于阵列传感器位于z=0平面,以任意的传感器位置为观测点,如图8(b)所示,有两个源点P和Q满足式(4)~式(7)。

(4)

(5)

(6)

|rP|=|rQ|

(7)

由于管子和探头是关于z=0平面对称的,在P和Q处的源电流满足式(8)。

Jx(x,y,z)=Jx(x,y,-z)Jx(x,y,z)=Jy(x,y,-z)Jz(x,y,z)=-Jz(x,y,-z)

(8)

因此

(9)

(10)

从式(9)和式(10)可以看出,在任意传感器位置,Bx=0,By=0。因此,可以得出结论:在没有缺陷时,无论提离变化Δl多大,传感器的输出均为0。这是一个特别有用的结论,因为大多数被测试的蒸汽发生器换热管在实际应用中都是没有缺陷的,而在没有缺陷的区域由于提离效应引起的输出信号波动5给后续处理带来了很大挑战,其中一些甚至会导致误报。

2.2.2 有缺陷时提离效应的影响

2.2.1节从理论上证明了在没有缺陷的换热管中,由于探头的振动导致的提离变化不会对输出信号产生任何影响。本节将讨论在有缺陷的调协处,提离效应将导致输出结果的变化情况。

图9为本节仿真设置中缺陷位置与管壁的坐标位置示意图,当仿真模型分别设置为(1)探头沿x方向提离变化范围为-0.3 ~0.3 mm,y方向无提离变化;(2)探头沿x方向无提离变化,y方向提离变化范围为-0.3 ~0.3 mm时,传感器输出信号实部与虚部峰值分别如下图10、图11所示。

图9 缺陷位置与管壁关系示意图

图10 Br峰值变化与x方向提离变化趋势图

图11 Br峰值变化与y方向提离变化趋势图

从仿真结果中可以看出,当探头提离沿着x方向变化时,越靠近缺陷位置,所测得信号峰值越大,当x=0时,即探头中心距离缺陷位置的直线距离最近时,峰值最大;当探头提离沿着y方向变化时,信号峰值随着y坐标的增大不断增强,即越靠近缺陷位置,测得信号峰值越大。因此,有效控制探头在管内扫描过程中的振动对更有效的检测管壁缺陷,提高输出信噪比具有重要意义。

3 实验结果及分析

3.1 实验系统搭建

在基于仿真研究的基础上,利用实测实验来验证本文提出的探头设计的可行性。实验使用换热管样品来进行缺陷检测,管道内外径分别为16.6 mm和19 mm,管材料为Inconel 690。在管壁同一水平方向加工4个缺陷,分别为:(1)直径2 mm通孔缺陷;(2)直径2 mm、50%壁厚的平底孔缺陷;(3)7 mm×1.2 mm,深度为50%壁厚窄缝型缺陷;(4)13 mm×1.2 mm,深度为50%壁厚窄缝型缺陷。4个缺陷中心距离管口位置分别为25 mm、45 mm、65.5 mm、85.5 mm,如图12所示。

图12 缺陷在管道上位置分布图

进行测试的实验系统框图如图13所示,由计算机控制单片机(MSP5529)及步进电机带动探头从管口方向向右扫描,步进为1 mm,依次经过4个缺陷。TMR传感器输出经过多路选通电路和滤波放大电路后由锁相放大器(SR844)测得,最后将数据存储并进行后续处理。其中,激励线圈由信号发生器产生的25 kHz的正弦电流驱动。

图13 实验系统框图

3.2 实验结果及分析

TMR传感器的输出电压结果如图14所示,其中轴向位置为探头沿水平方向扫描距离,周向为将32个传感器圆周展开所对应的位置。从图14中可以看出,四个缺陷位置处输出电压峰值明显,且一定程度上可以反应出各个缺陷的相对位置信息,同时,在缺陷处,输出电压幅值峰值变化与缺陷深度及长度成正相关。

图14 缺陷扫描实验结果

4 结论

本文设计并测试了一种新的用于核电站蒸汽发生器换热管检测的涡流探头,该探头由高空间分辨率、高灵敏度的TMR传感器阵列制成,检测速度快,单次扫描即可对待测样品的磁场成像。

(1)利用有限元仿真模型,模拟了缺陷检测的物理过程,表征了该探头对不同角度的缺陷的检测效果,同时,理论上证明了在没有缺陷的区域,探头对提离变化不敏感。这是该探头在无缺陷区域保持高信噪比的一个重要优点。

(2)研制并测试了由激励线圈、TMR传感器阵列和数据采集系统组成的实验探头,对带有不同形状、尺寸、深度的缺陷的蒸汽发生器换热管样品(Inconel690)进行了检测,实验结果证明了该探头设计的可行性。

现有的仿真及实验结果与预期相符,证明了利用TMR传感器阵列制作涡流检测成像探头用于核电站蒸汽发生器换热管检测成像,是有可能取代传统的基于感应线圈的探头的。同时,本文设计探头工作模式简单、易于实现、检测速度快、灵敏度高,可以获得高分辨率的磁场图像数据并快速准确地检测和定位换热管中存在的缺陷。研究结果对于探头和检测工艺设计具有一定的参考价值。