基于动态配气的仿生嗅觉检测系统设计与优化

桑孟祥,文 韬,郑立章,龚中良,汤小红,李立君,董 帅

(中南林业科技大学机电工程学院,湖南长沙 410004)

0 引言

气味检测在食品工业领域具有重要意义,传统鉴别食品及农副产品气味的方法主要包括感官评价和化学分析,其中感官评价结果容易受到个人主观因素影响,准确性低,重复性差;化学分析有质谱法、气相色谱法、火焰离子化检测等,虽然上述检测方法应用广泛,但是其检测步骤繁琐,仪器昂贵,很难适应于快速、简便、无损的行业要求[1]。随着人类对鼻腔结构、嗅觉识别过程研究的逐步深入以及传感器技术的发展,仿生嗅觉检测技术日趋成熟。根据文献[2-6],已有不少学者对仿生嗅觉技术作了深入的研究,并且经多年发展,其已逐步应用在食品、农业等领域。

在已有的仿生嗅觉检测系统研究中,控制参数通常是固定不变的,事实上与仿生嗅觉检测系统的性能密切相关,例如气体体积分数、湿度和传感器阵列加热电压等[7-9]。待测对象或控制参数的不同都会引起传感器阵列响应的差异,进而影响仿生嗅觉的检测性能。房家骅等[10]研究表明在乙醇气氛中传感器灵敏度随着气体体积分数的增加呈现非线性递增的变化趋势;鞠洪岩等[11]研究表明聚苯胺氨气传感器在检测一定体积分数范围内的氨气时,其灵敏度和湿度呈正相关关系;薛严冰等[12]研究提出改变传感器阵列环境温度,可改善传感器的选择性和灵敏度。因此,检测前对仿生嗅觉检测系统的控制参数优化具有重要意义,其可为提高仿生嗅觉检测系统性能和优化其控制参数提供参考。

考虑到上述研究方法很少涉及同时优化分析上述3个参数对仿生嗅觉检测系统性能的影响,故本文设计了一种仿生嗅觉检测系统,并提供气体体积分数、湿度和传感器加热电压控制接口,通过试验分析上述因素对基于动态配气的检测系统性能的影响,确立其较佳控制参数。

1 仿生嗅觉检测系统设计

1.1 检测系统的组成及工作原理

本系统由气路部分和电路部分组成,其整体设计框架如图1所示。其中,气路部分主要包括高压载气源、乙烯标气源、质量流量控制器、两位三通阀、单向电磁阀、加湿器、截止阀、电磁阀、样品气体生成室、嗅觉检测室、气体流量计等部件;电路部分主要包括嗅觉信号采集及调理电路、电磁阀控制电路、数据采集卡、上位机等。当需要加湿待测气体时,切换两位三通阀状态并打开截止阀,使得待测气体通过加湿器。

图1 系统整体设计框架

检测系统主要包含2个工作过程:嗅觉检测和气味清洗。嗅觉检测过程:调节通过2个质量流量控制器的高压载气和乙烯标气的流量,得到一定体积分数的待测气体,导通电磁阀2并关闭电磁阀1、3,使得待测气体到达嗅觉检测室,检测室内的传感器阵列吸附一定量的待测气体,进而改变其导电率,并且通过嗅觉信号采集及调理单元采集、调理变化信号并将其传送给计算机,进行数据处理;气味清洗过程:关闭电磁阀2并导通电磁阀1、3,使得外部高压载气分成两条气路,分别清洗样品气体生成室和嗅觉检测室内的残留气体。

1.2 嗅觉检测腔结构

本系统选用的传感器阵列由8个气敏传感器组成,为了保证各传感器之间互不干扰,提高各传感器对样本气体实施检测的同步性和均匀性,同时,也为保证样本气体与传感器充分接触,减小响应和恢复时间。嗅觉检测腔的结构如图2所示,图2(a)为检测腔的三维结构,其中传感器阵列采用圆周均布方式安装于半径30 mm的圆周上,其安装孔内径为4 mm,图2(b)为三维结构在A处的截面,样本气体由上通道(内径4 mm)进入检测腔,分成8个独立支路(管道内径2 mm)流向各传感器,与传感器接触反应后通过导流通道(内径4 mm)流出检测腔,该检测腔的体积仅为0.007 6 L,有效减小了体积。

(a)检测腔三维结构 (b)A处的横截面

1.3 嗅觉信号采集及调理单元

本试验选用的气敏传感器分别为TGS2620、TGS2610、TGS2600和TGS2611,设计的嗅觉信号采集及调理单元的电路如图3所示。

图3 嗅觉信号采集及调理单元的电路

该电路主要包含3个部分,分别是加热电压控制电路、匹配电路和电压跟随器电路。加热电压控制电路可以通过改变VB的高低电平实现电路的开启和关闭,进而改变传感器的实际加热电压。匹配电路中敏感电阻RS值可以根据负载电阻RL的电压测量值计算得到,即将不易测量的敏感电阻的变化信号转换成容易测量的电信号,与负载电阻RL串联的电容可以滤掉信号中的噪声。电压跟随器电路可以实现电压信号的高阻抗输入和低阻抗输出。

1.4 仿生嗅觉检测系统软件设计

本系统采用LabVIEW作为软件开发平台,设计了人机交互界面,实现了系统参数设置、数据实时采集及存储和特征参数提取等功能,其人机交互界面如图4 所示,该人机交互界面主要包含按键控制、参数输入和显示部分,用户可以设置系统参数、选择显示的传感器型号及数量,查看相应的特征参数,该系统的工作流程如图5 所示。

图4 仿生嗅觉检测系统软件

图5 仿生嗅觉检测系统工作流程

2 试验材料与方法

2.1 试验因素选择

为了分析气体体积分数、湿度及传感器加热电压等因素对本检测系统性能的影响,在本试验中,选用对传感器阵列具有选择性的乙烯气体(标气)作为待测样本以减少样本的变异性。依据对选用的TGS系列气敏传感器的工况测试,在待测样本体积分数为0.002%~0.05%以及加热电压为3.0~5.0 V下,该设计系统能有效检测。选取气体体积分数、湿度及传感器加热电压3个因素分别进行单因素试验,各因素取值如表1所示。

2.2 试验设备及方法

乙烯气体(标气)通过仿生嗅觉检测系统中的动态配气部分被稀释后,导通电磁阀2,关闭电磁阀1和3(图1),使稀释后得到的待测气体进入嗅觉检测腔,实现传感器阵列对乙烯气体的检测。

表1 影响检测系统性能的因素取值

嗅觉检测过程中利用最小二乘拟合对连续90个实验数据(时间间隔1 s)进行拟合,倘若拟合数据的波动量低于传感器量程的5%有效检测限,则结束嗅觉检测过程,进入气味清洗过程,反之,则继续。气味清洗过程结束与否也采用上述方法确定。

本试验将气体流量设置为恒流模式,即50 mL/min,该流量下仿生嗅觉检测系统能在可调整的流量范围内实现对待测气体的体积分数较大范围检测。对气体体积分数、湿度以及传感器阵列加热电压等进行单因素试验,分析其对检测系统性能的影响,优选较佳试验控制参数。

2.3 检测性能指标及评价

响应曲线虽能全面反映样本的化学信息,但其维数高、不易量化[13],故本试验采用基线值VN2、稳定值Vgas、灵敏度S、响应时间tres和恢复时间trec等特征参数来量化各传感器之间的差异,图6为嗅觉传感器动态响应曲线及特征参数。图6中基线值VN2是通入氮气时的传感器响应值,V;稳定值Vgas是通入氮-乙烯混合气体时的传感器响应值,V;响应时间tres是通入氮-乙烯混合气体后传感器响应达到稳定值和基线值之差的10%~90%所需的时间,s;恢复时间trec是通入氮气后传感器响应达到稳定值和基线值之差的90%~10%所需的时间,s。

图6 嗅觉传感器动态响应曲线及特征参数

传感器检测性能评价指标包含灵敏度S、响应时间tres和恢复时间trec,灵敏度S计算公式[14]如下:

(1)

式中VC为采样回路的电压,V。

灵敏度S越高,说明其对待测气体越敏感,选择性越好;响应时间tres和恢复时间trec越短,说明其响应越迅速,可缩短测试周期。

3 试验结果与分析

3.1 气体体积分数对嗅觉检测性能的分析

图7是在载气流量50 mL/min,传感器加热电压5.0 V,气体相对湿度30%的条件下不同气体体积分数时的传感器灵敏度S变化曲线。

图7 不同体积分数时嗅觉传感器的灵敏度分布

由图7可知,该检测系统的灵敏度S与气体体积分数呈正相关关系,其随体积分数的递增呈非线性分布。其中,TGS2620传感器工作在气体体积分数0.002%~0.05%范围,S上升趋势明显,增幅为10.704,表明该传感器对气体体积分数变化较敏感;TGS2600传感器在体积分数0.002%~0.01%范围,S上升速率较快,增幅为7.037,在体积分数0.01%~0.05%,S上升缓慢,增幅为1.494,说明该传感器对气体体积分数具有选择性;TGS2610、TGS2611传感器在上述气体体积分数范围,其S变化在气体体积分数0.004%处出现拐点,体积分数低于0.004%上升较快,S增幅分别为2.484、1.091,高于0.004%趋于平缓,增幅分别为0.744、1.636,说明气体体积分数变化对其灵敏度S影响较小。在体积分数0.05%时,该检测系统的S最大,分布范围为5.036~13.604。为了分析气体体积分数的变化对传感器灵敏度S是否具有显著影响,本试验对S进行显著水平P=0.05的单因素方差分析,分析结果显示乙烯体积分数的改变对传感器灵敏度S具有显著性影响(P<0.05)。

3.2 加热电压对嗅觉检测性能的分析

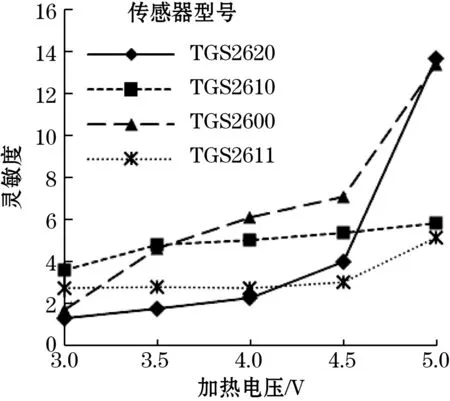

乙烯体积分数为0.05%下,为了研究传感器加热电压对嗅觉检测性能的影响,选取5个水平的传感器加热电压进行试验。图8是在载气流量50 mL/min,气体相对湿度30%的条件下,不同加热电压对传感器灵敏度S,响应时间tres和恢复时间trec的影响。

(a)灵敏度

(b)响应时间

(c)恢复时间

由图8(a)可知,该检测系统的S与传感器加热电压呈正相关关系,TGS2620、TGS2600传感器工作在加热电压3.0~5.0 V范围,S上升趋势明显,增幅分别为12.378、11.730;TGS2610、TGS2611传感器在上述加热电压范围,S上升幅度较小,增幅分别为2.276、2.398。加热电压为5.0 V时,该检测系统的S最大,分布范围为5.036~13.604。由图8(b)和图8(c)可知,响应时间tres和恢复时间trec与加热电压呈负相关关系,加热电压为5.0 V时,tres和trec最短,分布范围分别为22~32 s、41~56 s。当加热电压为3.0 V时,TGS2620传感器的tres和trec均为0,表示该传感器检测稳定值相对检测基线值增量传感器量程的5%有效检测限,可以认为在加热电压下无法正常检测,因此当传感器加热电压为5.0 V时,嗅觉检测性能较好。当加热电压从3.0 V增加至5.0 V时,反应温度逐渐升高,气体与气敏材料上吸附的负氧离子的化学反应速率增加,并且负氧离子的消耗增加。化学反应速率增加会导致传感器响应时间tres和恢复时间trec缩短,负氧离子的消耗增加会导致灵敏度S增加[15]。

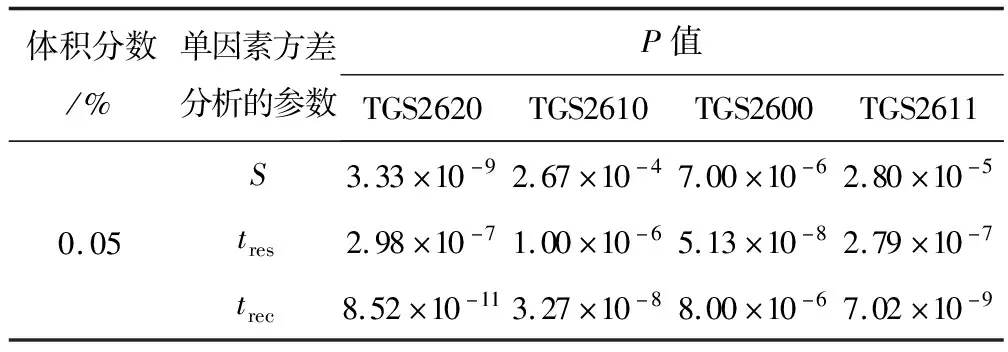

为了分析传感器加热电压的变化对灵敏度S、响应时间tres和恢复时间trec是否具有显著影响,本试验对上述特征参数进行单因素方差分析(显著水平P=0.05),其检验结果如表2所示。由表2可知,传感器加热电压的改变对上述3个特征参数均具有显著性影响(P<0.05)。

表2 单因素方差分析的检验结果

3.3 气体湿度对嗅觉检测性能的分析

在乙烯体积分数为0.05%和传感器加热电压为5.0 V的条件下,为了研究气体湿度对嗅觉检测性能的影响,将相对湿度30%的气体通入加湿器使其相对湿度增大至75%。表3是在载气流速50 mL/min,加热电压5.0 V的条件下,加湿前后传感器灵敏度S、响应时间tres和恢复时间trec的相对变化。

表3 气体加湿前后传感器灵敏度、响应时间和恢复时间的相对变化

由表3可知,样本气体经加湿后,传感器灵敏度S均存在下降趋势,其中,TGS2620降幅最大(5.310),TGS2600降幅最小(1.354)。由参考文献[16]可知,在敏感材料表面氧吸附点数量一定的情况下,水分子和待测气体分子在表面上的吸附、解吸附存在竞争关系,因此样本气体相对湿度由30%增加至75%后,传感器响应时间tres和恢复时间trec延长。

为了分析传感器工作在体积分数为0.05%时,气体加湿前后的灵敏度S、响应时间tres和恢复时间trec是否具有显著性差异,本试验对上述特征参数进行配对T检验(显著水平P=0.05),其检验结果如表4所示,由表4可知,加湿前后的传感器灵敏度S、恢复时间trec均具有显著性差异(P<0.05),但响应时间tres不具有显著性差异(P>0.05),湿度对嗅觉检测的S和trec的影响必须考虑,但对tres的影响可忽略。

表4 加湿前后传感器灵敏度、响应和恢复时间的配对T检验P值统计结果

4 结束语

本文研制的仿生嗅觉检测系统,可实现对嗅觉检测工作参数的设置和过程控制,利用该检测系统对影响系统性能的气体体积分数、传感器加热电压以及气体湿度等控制参数进行了分析,其中检测系统的灵敏度与气体体积分数呈正相关关系,随气体体积分数的递增呈非线性分布;检测系统的灵敏度与传感器加热电压呈正相关关系,响应时间和恢复时间与加热电压呈负相关关系;增加气体湿度会降低检测系统的灵敏度,并且还会延长响应时间和恢复时间。故该检测系统工作在气体体积分数为0.05%,传感器阵列加热电压为5.0 V和气体相对湿度为30%时,系统的性能较好。

综上所述,优化试验控制参数不仅可以提高基于恒流的仿生嗅觉检测系统的灵敏度,也可以缩短样本测试周期。该研究可为仿生嗅觉检测系统的应用提供一定的技术支撑,另外,本研究所选湿度只有30%和75%两种状态,其不同梯度的湿度对嗅觉检测响应的影响有待进一步研究。