化工园区工业废水深度处理高级氧化工艺选择

黄 华

(徐州市市政设计院有限公司江宁分公司,江苏 南京 211100)

江苏某工业园区废水主要来自精细化工企业以及印染企业,其中精细化工废水约占30%,印染废水约占70%。

污水处理目前采用工艺为:水解酸化+SBR+砂滤+活性炭过滤,生物系统总体运行良好,SBR实际出水COD为80~130 mg/L。

根据政府要求,需要对污水处理厂进行提标改造,提标后出水达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)一级A标准,即COD≤50 mg/L。

园区废水全部为工业废水,且精细化工、印染等废水均含有大量难生物降解,提标改造最大难点是COD的稳定达标。常规生物降解无法保证COD的稳定达标,现有活性炭过滤启用后,很快达到饱和,活性炭更换复杂且成本高。为此提标改造设计,首先优化生物处理系统,在此基础上重点针对高级氧化工艺进行设计。为既能保证污水稳定达标,又能降低污水处理的运行成本,减轻政府负担,对目前市场上常见的几种高级氧化工艺都进行研究和实验,在此基础上以确定高级氧化工艺的具体工艺路线。

1 高级氧化处理原理

高级氧化技术是以·OH为主要氧化剂与有机物发生反应,反应中生成的有机自由基可以继续参加·OH的链式反应,或者通过生成有机过氧化自由基后,进一步发生氧化分解反应直至降解为最终产物CO2和H2O,从而达到氧化分解有机物的目的。高级氧化技术是在不断提高·OH的产生效率的基础上发展起来的。·OH氧化能力极强,它是一种没有选择攻击性最强的物质,具有广谱性、无选择性,几乎可以与水中任何物质发生反应[1]。

目前大型污水处理项目,作为深度处理常用的高级氧化工艺主要有芬顿、臭氧氧化、臭氧催化氧化、臭氧双氧水联合氧化。

1.1 芬 顿

1934年Harber和Weiss提出,在Fenton体系中·OH是反应中间体。催化产生的·OH进攻有机分子并使其氧化为无机物质。整个体系的反应十分复杂,其关键是通过Fe2+在反应中起激发和传递作用,使化学反应持续进行直至双氧水耗尽[1]。Fenton类技术具有氧化能力强、设备简单、投资低、适用范围广等优点,既可作为单独处理技术应用,也可与其他处理技术相结合[2]。但芬顿运行费用较高,需要投加大量的酸、碱,且需要投加大量的Fe2+作为催化剂,污泥产量大。

1.2 臭 氧

臭氧是一种强氧化剂,其氧化能力仅次于氟,与有机物反应迅速。臭氧在氧化时一般是放出一个活泼氧原子,同事被氧化成氧分子,如果反应继续进行,氧分子参与氧化作用,因此不产生二次污染。臭氧能氧化许多有机物,如蛋白质、氨基酸、有机胺、链型不饱和化合物、芳香族、木质素、腐殖质等。在水处理中可有效地消毒、脱色、去除有机物等特点,在给水及污水深度处理中被广泛应用[3]。

1.3 臭氧/双氧水

臭氧双氧水这一方法是利用臭氧分解产生的.OH来氧化有机物,在臭氧水溶液中加双氧水会加速臭氧分解产生·OH。根据高孟臣等[4]O3/H2O2联合处理制药废水,其效果和经济性均明显好于单纯的O3和芬顿。王妍妍等[5]研究也表明,当O3水中有H2O2的存在可以显著加速羟基自由基的消耗,使难降解有机物降解效率更高。

1.4 臭氧催化氧化

臭氧催化氧化是通过催化途径,加速臭氧链式反应产生氧化能力极强的羟基自由基,达到提高臭氧氧化能力的目的。溶液中臭氧浓度为0.14~0.61 mg/L,单独臭氧氧化对硝基苯的去除率为9.0%~27.0%;催化臭氧对硝基苯的去除率为35.7%~62.6%,臭氧催化氧化对难降解有机物的去除效果明显好于只有臭氧的情况[1]。李桂菊等[6]研究表明臭氧催化氧化在印染废水深度处理中,经过1个小时反应时间,COD去除率达到67.4%,而单纯臭氧氧化COD的去除率只有49.3%。

2 高级氧化小试过程及结果

为检验拟建项目合适的高级氧化工艺,首先对4种常用的高级氧化工艺进行小试,试验结果如下:

原水COD=128 mg/L,目标值COD≤50 mg/L。

(1)芬顿小试

芬顿小试共进行了6组实验,pH=3.25,结果表明:亚铁投加量在1 g/L和1.5 g/L时候,出水不能达标;当双氧水投加量达到300 mg/L,亚铁投加量达到2 g/L,出水COD=50 mg/L;当双氧水投加量达到450 mg/L,亚铁投加量达到3 g/L,出水COD=32 mg/L;继续过量投加药剂双氧水投加量达到600 mg/L,亚铁投加量达到4 g/L,出水COD=27 mg/L。

(2)臭氧小试

臭氧小试共进行了3组实验,臭氧小试结果表明,臭氧投加量为200 mg/L,反应停留时间1~2 h,COD去除率35%~45%,出水COD=70~84 mg/L,不能达到出水水质标准。

(3)臭氧双氧水小试

臭氧双氧水小试共进行了4组实验,双氧水投加量为60 mg/L,臭氧投加量为120~170 mg/L,反应停留时间1~1.5 h,COD去除率59%~73%,出水COD=33~43 mg/L。

(4)臭氧催化氧化小试

臭氧催化氧化小试共进行了3组实验,臭氧小试结果表明,臭氧投加量为150 mg/L,反应停留时间1~2 h,COD去除率68%~78%,出水COD=28~41 mg/L。

(5)小试结果分析

芬顿、臭氧双氧水、臭氧催化氧化均能保证水质达标,仅采用臭氧无法保证水质达标。芬顿处理工艺投资最低,但芬顿药剂投加量成本约7元/m3,且产生大量的污泥,产生的污泥有可能属于危险废物,后期污泥处置成本非常高。臭氧双氧水和臭氧催化氧化药剂和电费本约2.5~3.5元/m3。芬顿工艺药剂成本远大于臭氧双氧水和臭氧催化氧化,且芬顿产生大量的污泥,因此本工程不宜采用芬顿工艺。为确定工艺,进一步对臭氧双氧水和臭氧催化氧化进行中试。

3 高级氧化中试过程及结果

在进行四个高级氧化工艺小试之后,为进一步确定采取的工艺,最大限度的降低污水处理厂运行成本,选择臭氧双氧水和臭氧催化氧化工艺进一步进行中试,邀请了两家公司分别进行试验。中试情况如下:

3.1 臭氧双氧水中试

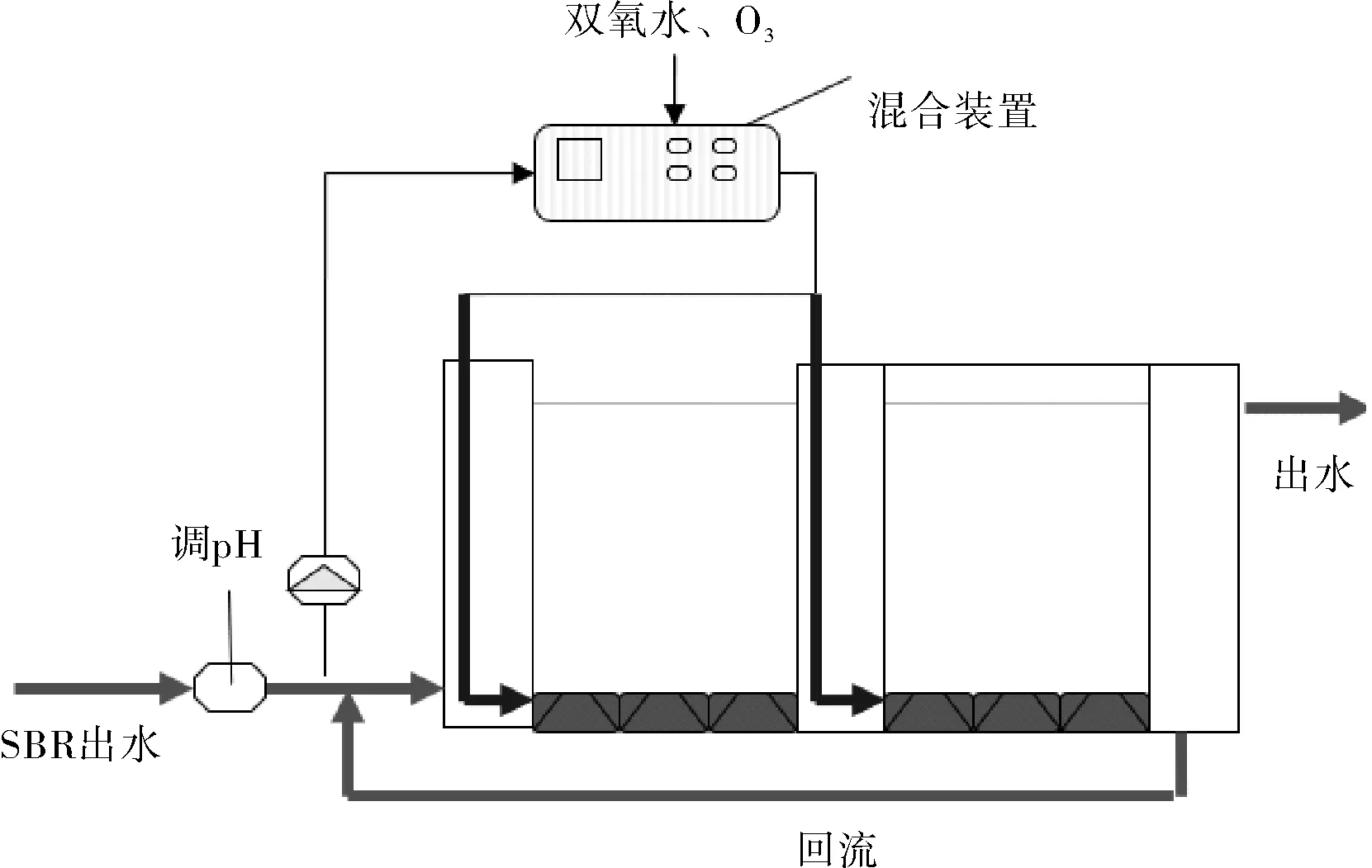

试验工况为:SBR生物池出水,水力停留时间1 h;进水流量1 m3/h左右;臭氧用量:投加140~180 mg/L;双氧水投加量:投加60 mg/L。臭氧双氧水中试工艺流程如图1所示。

图1 臭氧双氧水中试流程Fig.1 Process flow of ozone hydrogen peroxide pilot test

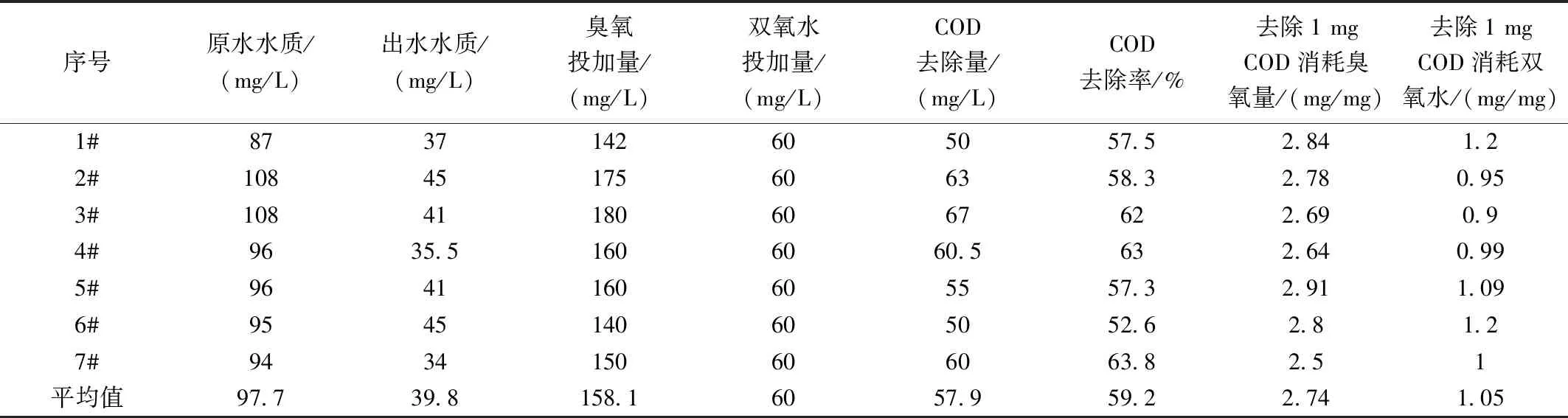

臭氧双氧水中试结果见表1。

表1 臭氧双氧水中试结果Table 1 Pilot test results of ozone hydrogen peroxide

3.2 臭氧催化氧化中试

试验工况为:SBR生物池出水,水力停留时间1 h;进水流量60 L/h左右,臭氧投加量60~90 mg/L。臭氧催化氧化中试工艺流程如图2所示。

图2 臭氧催化氧化中试工艺流程Fig.2 Pilot scale process of ozone catalytic oxidation

臭氧催化氧化中试结果见表2。

3.3 中试结果分析

根据中试结果分析,臭氧双氧水工艺,去除1 mg COD消耗臭氧约2.74 mg,消耗双氧水约1.05 mg/L;臭氧催化氧化工艺,去除1 mg COD消耗臭氧约1.32 mg。通过中试结果显示,本工程臭氧催化氧化工艺药剂消耗量明显小于臭氧双氧水工艺,臭氧催化氧化工艺成本优势明显。

4 结 论

通过对生物池尾水小试、中试结果分析,单纯臭氧氧化能力较弱,难以保证水质达标。芬顿工艺虽然能保证水质达标,但药剂消耗量较大,费用较高,且产生大量的污泥难以处理。臭氧双氧水联合氧化能力和效率均高于单纯臭氧,但药剂投加量相对臭氧催化氧化偏高。臭氧催化氧化工艺在4种高级氧化工艺种,运行费用最低,最适合作为本化工园区废水深度处理工艺。