地下混凝土筒仓仓壁力学性能工程试验与数值分析

金立兵,梁新亚,霍承鼎,王振清,王珍

(河南工业大学 土木建筑学院,郑州 450001)

粮食安全是关系国民经济发展、社会稳定和国家自立的全局性重大战略问题。地下粮仓可以利用浅层地能实现粮食准低温储藏,具有保证粮食品质、节地、节能、无污染、全寿命周期成本低等突出优点[1-2]。中国从仰韶文化的原始社会就已经开始应用地下粮仓(窖)进行粮食储存,在汉、隋、唐、明、清等朝代也均有地下仓窖的遗迹被发现[3]。至今,中国多数的省(直辖市、自治区)都建有地下粮仓。但是,已建成的地下粮仓存在仓容较小、机械化程度较低、交通不便、建设受地域限制等缺点,不便于日常生产管理和使用[4]。

其他国家对地下空间的开发多用于储备石油、天然气等战略物资以及解决城区不断扩张、人口不断增加所造成的土地使用竞争激烈的问题[5-8]。同时,对地下工程用高强度混凝土材料、既有地下工程耐久性能评估与维护改造等方面进行了大量的研究[9-12]。中国对地下粮仓的研究主要集中在新仓型的探究、仓壁的受力性能分析与结构优化以及维护结构传热规律等方面[13-17]。研究多通过模型试验与数值分析完成,结果缺少相应工程足尺试验以及其他理论方法和实践经验支持。由于数值分析结果受人为因素影响较大,故取得结果的有效性有待验证。

笔者基于工程足尺试验,采用试验研究与数值分析相结合的方法,对地下大型混凝土筒仓在竣工验收前仓壁的受力情况进行分析研究,从而提出一种能有效分析地下混凝土筒仓受力的数值分析模型。

1 工程试验

1.1 工程概况

试验仓位于河南省郑州市中牟县万三路与万洪路交叉口的金地集团粮食物流园区内。工程场地的地质情况如表1所示。结构选用强度等级为C40的自防水混凝土,抗渗等级为P12,仓底下部选用C20的素混凝土垫层,仓壁厚度为300 mm。钢筋选用HRB400E级钢筋。仓体外径25.6 m,仓底深19.56 m,仓容3 500 t,仓顶覆土深度1.5 m,所处场地的地下水类型为潜水,历史最高水位-1.0 m[18]。

表1 地质情况表Table 1 Statement of geology

1.2 仓壁内力检测

1.2.1 测点布置 在试验仓仓壁内部钢筋上沿深度方向每隔2 m位置对称安装钢筋计,用于测量壁内钢筋的径向应力和环向应力;在仓壁外部沿深度方向每隔2 m位置安装压力计,用于测量仓壁所受到的来自外部的水土复合压力。钢筋计和压力计分布如图1所示。

1.2.2 试验数据采集及结果 试验选用基康仪器股份有限公司和金土木工程仪器股份有限公司生产的钢筋计和压力计,型号、量程以及精度见表2。

图1 钢筋计和压力计分布Fig.1 Distribution of rebar meter and pressure gauge

型号量程精度BGK4911-18 (钢筋计)10~50 kN0.15 kNBGK4911-14 (钢筋计)6~30 kN0.10 kNJTM-V1000H (钢筋计)-32~48 kN0.20 kNBGK4800-350kPa (压力计)0~350 kPa1 kPa00

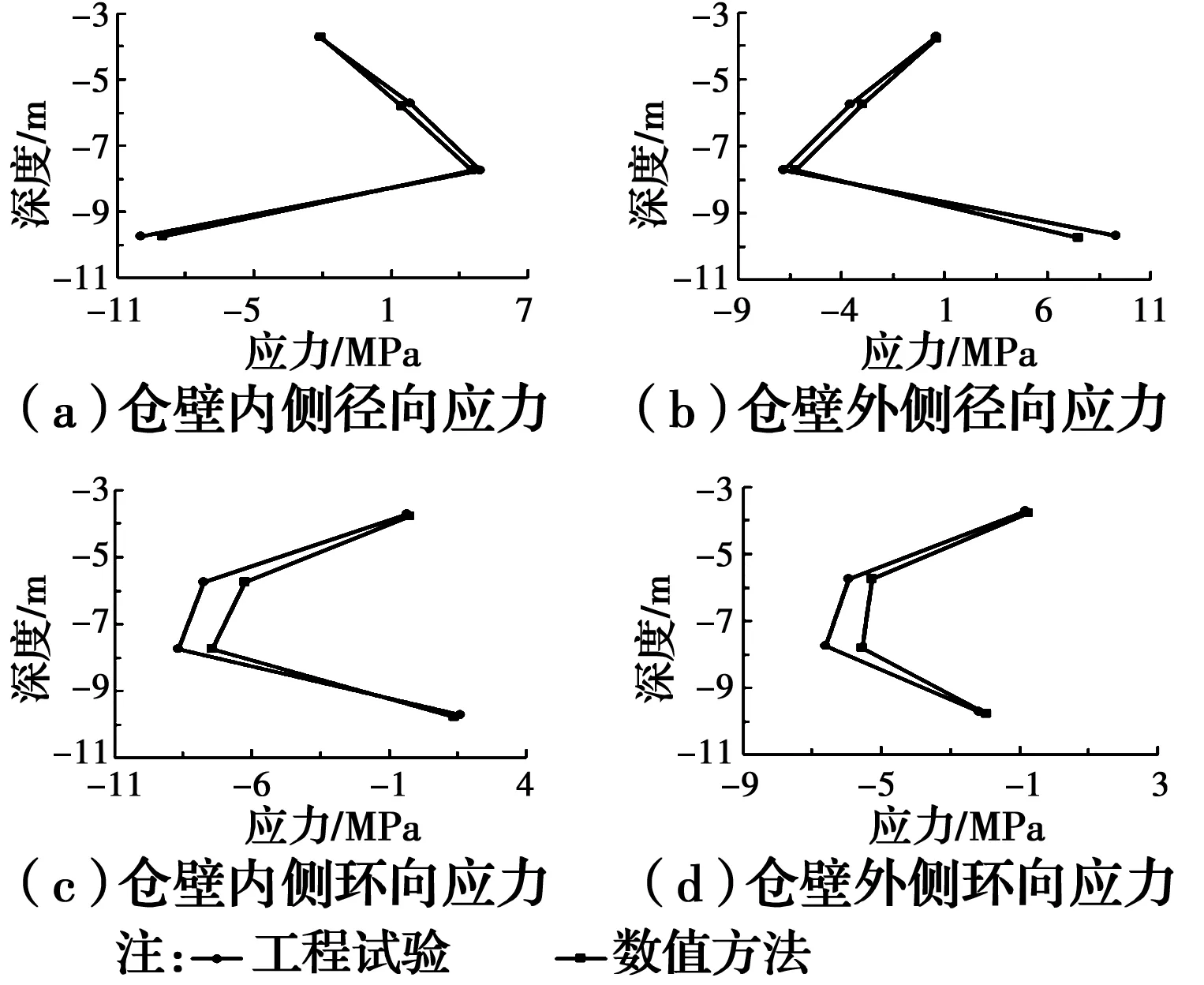

在试验仓竣工验收前,通过配套的读数仪对仓壁钢筋所受应力进行采集。根据钢筋与混凝土共同工作,从而换算出仓壁内、外侧所受径向以及环向应力,换算结果如图2所示。

图2 仓壁的径向应力和环向应力Fig.2 Radial stress and hoop stress on the silo wall

通过仓壁上安装的压力计对仓壁所受侧压力进行检测,受力情况如图3所示,图中σe、σe′为两次对仓壁侧压力进行检测的结果。

图3 仓壁实测侧压力Fig.3 Silo wall measured lateral pressure

2 基于实际工况的仓壁数值分析

2.1 模型建立与边界条件

利用有限元软件ABAQUS对地下混凝土筒仓结构建模,由于仓壁的厚高比远小于1/10,符合壳单元的构造要求。所以,模型的仓顶盖、仓壁、仓底、仓内核心支撑筒均选用S4R壳单元建模,仓顶群梁选用梁单元建模。由于仓体的施工采用滑模形式,因此,建立模型时将仓底与仓壁之间、仓壁与仓顶盖之间、仓顶盖与中间支撑筒之间、仓底与中间支撑筒之间均设置为刚接。并对地下混凝土筒仓抗浮悬臂部位设置z向约束,模型如图4所示。

图4 地下仓模型Fig.4 Underground silo model

2.2 参数选择与施加荷载

混凝土强度等级C40,密度取2 400 kg/m3,根据《混凝土结构设计规范》(GB 50010—2015),轴心抗压强度设计值取19.1 N/mm2,混凝土抗拉强度设计值取1.71 N/mm2,钢筋混凝土弹性模量取3.25×104N/mm2,泊松比取0.2。

根据现场测试结果显示的地下水位约位于-5.88 m,因此,造成了以地下水位为分界点,仓壁所受侧压力随深度变化曲线的斜率发生较大变化。为方便对地下仓模型施加荷载,取深度为-5.76 m设置的测点为分界点,对仓壁压力计实测侧压力的数据分两段进行线性拟合,拟合公式为

(1)

式中:z为仓壁上某点至回填土表面的高度,m;σ为不同高度对应的仓壁侧压力,kPa。

2.3 结果对比分析

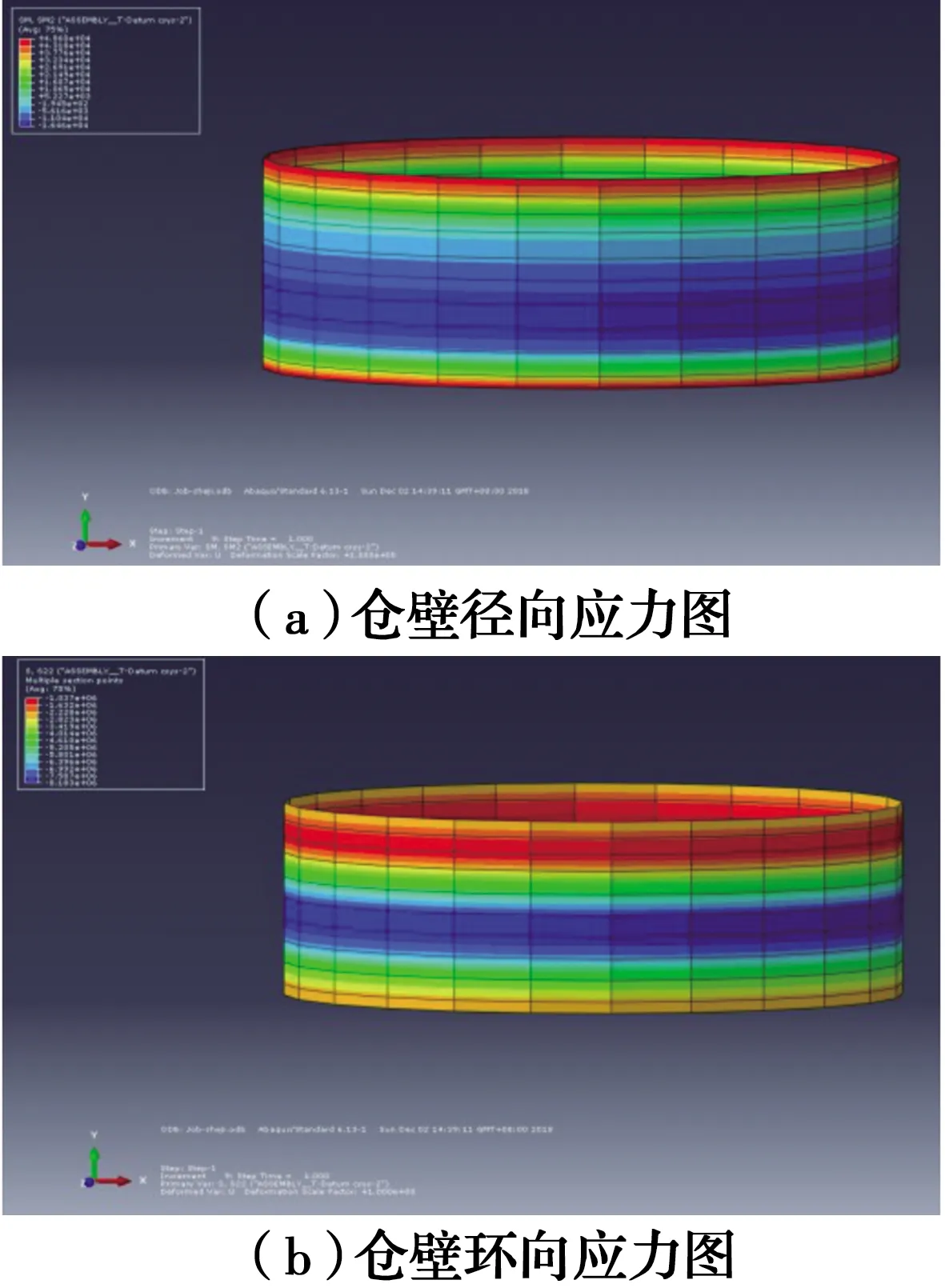

通过有限元软件模拟计算得到仓壁的内力云图,结果如图5所示。提取仓壁沿z向对应钢筋计位置的环向和径向应力与试验数据进行对比分析,结果如图6所示。

图5 仓壁应力云图Fig.5 Stress map of medial silo wall

图6 模拟与试验结果对比Fig.6 Comparison of simulation and test results

采用拟合侧压力作为荷载进行仓壁内力计算,由于拟合压力值与实测值在-7.760 m测点处偏差相对其他测点较大,因此,该位置处的环向应力实测值与计算值存在相对较大的偏差,其余3个测点的实测值与理论值都吻合较好,验证了模型的有效性。

根据仓体结构和受力形式,仓底与仓壁、仓壁与仓顶接触部位可视为刚接,同时,在这两个连接部位设有环梁,刚度较大。而且仓壁厚度相对较大,造成仓壁径向应力呈现出外侧与内侧规律相反的情况;而环向则由于不受弯矩影响或影响较小,两侧的环向应力总体呈现出变化规律基本一致的状态。

通过分析得到,径向应力在仓壁外侧的顶部位置最先表现为压应力,随着深度的增加,压应力逐渐减小,约在距仓壁顶部1/6位置处转变为拉应力,并在距仓壁顶部2/3处拉应力达到最大,后随深度增加,再次转变为压应力,且随深度增加而增大;径向应力在仓壁内侧顶部至底部所显现的规律与外侧呈相反规律。径向应力在仓壁底部位置最高。

环向应力在仓壁外侧的顶部位置最先表现为较小的压应力,随着深度的增加,压应力逐渐变大,大约在距仓顶2/3位置处,压应力达到最大,后随深度增大持续减小;环向应力在仓壁内侧顶部至底部应力变化规律同外侧基本一致,不同点为仓壁内侧的顶部以及底部应力表现为拉应力。环向应力在距仓顶2/3位置最高。

3 最不利荷载工况下仓壁数值分析

3.1 施加荷载

以未装粮的试验仓在场地地下水达到历史最高水位下所受到水土复合压力作为最不利荷载工况[19]。在此荷载工况下对仓壁内力进行研究。根据地质情况,对仓壁所受水土复合压力进行计算。根据仓壁侧压力取值的相关研究,静止土压力与主动土压力大小相差不大,而被动土压力与二者相差较大[11]。因此,对静止土压力和被动土压力进行计算,其中,σ1为静止土压力,σ2为被动土压力,如图7所示。

经比较,为了充分保证结构的安全性、可靠性,模拟时以被动土压力作为仓壁所受最不利荷载。为方便施加荷载,对计算出的被动土压力σ2分3段进行线性拟合,拟合公式为

(2)

式中:z为仓壁上某点至回填土表面的高度,m;σ为不同高度对应的仓壁侧压力,kPa。

3.2 模拟结果

通过有限元模拟得到工况二仓壁的内力云图如图8所示。仓壁沿z向对应钢筋计位置的环向应力与径向应力结果如图9所示。

图8 仓壁应力云图Fig.8 Stress map of medial silo wall

图9 仓壁所受到的径向应力以及环向应力Fig.9 Radial stress and hoop stress on the silo wall

通过分析数值模拟结果可以看出,在最不利荷载工况下,仓壁径向应力和环向应力随深度表现出与实际工况下基本一致的变化规律,且相同深度下应力较大。仓壁径向应力最大值在仓壁底部位置,环向应力最大位置在距仓壁顶部约2/3处。

4 结论

通过工程足尺试验与数值分析结合的方法对地下混凝土筒仓竣工验收前仓壁力学性能进行研究,并对最不利荷载工况下仓壁的受力进行数值分析,得到以下结论:

1)通过分析对比模拟结果与工程试验结果,二者能够较好吻合,验证了所建立模型的合理性。

2)分别对不同工况下仓壁的力学性能进行数值分析,结果表明,仓壁的径向应力在仓壁底部位置最高,环向应力在距仓壁顶部约2/3位置处最高。

3)考虑到大型地下混凝土筒仓在施工以及使用过程中容易受到各施工、运输机械等荷载作用造成地面超载,从而对地下粮仓结构安全性能造成不利影响,建议在设计时采用被动土压力作为设计用土压力。