一种航天大部件运输转接装置设计

李士保

摘要:对一种悬挂式航天大部件运输转接装置的总体布置、底架、竖支撑及其连接方式等进行了设计。利用软件对转接装置进行满载工况的强度、刚度及对接法兰螺栓连接强度分析。结果表明,转接装置强度和刚度及螺栓连接强度均满足设计要求。

Abstract: In this paper, the general layout, underframe, vertical support and connection mode of a kind of transportation and transfer device for suspended aerospace large parts are designed. The strength, rigidity and bolt connection strength of the adapter under full load are analyzed by software. The results show that the strength and rigidity of the adapter and the strength of the bolt connection meet the design requirements.

关键词:航天大部件;螺栓;转接装置;强度分析;有限元法

Key words: aerospace components;bolts;adaptor;strength analysis;finite element method

中图分类号:V423 文献标识码:A 文章编号:1006-4311(2020)14-0184-03

0 引言

随着社会发展,多行业对航天产业需求越来越大,航天类产品对公路运输需求也急剧增长。其中航天类大部件的运输的合规性及安全性是制约其公路运输的关键因素。转接装置是笔者设计,它是国内首创的悬挂式航天大部件运输转接装置[1]。为了保护大部件的运输安全及解决装载空间限制,采用区别于传统运输方式的悬挂式运输(L型),以最大限度的节省装载空间;航天大部件只有接口部位与转接装置接口接触,其余部位在运输及装卸过程均无接触物,另有包装箱防护,大部件不受其他外力以保障大部件的安全;转接装置因承受着大部件自身载荷及运输车的各类复杂工况所产生的载荷,是保障运输过程中安全性及可靠性的关键件,笔者设计时提高了转接装置的强度及刚度,对薄弱位置进行了加强;航天大部件接口与转接装置接口通过螺栓连接,在设计时采用10颗M30螺栓连接,且根据受力的特殊性,对螺栓进行了非对称布置,在转接支架上端设置6颗,下部设置4颗[2];转接装置装载状态如图1所示。

笔者考虑转接装置的长、宽、高、承载梁等几何特征、运输车刚度及螺栓连接等因素,建立完整的车架有限元模型,对转接装置静载状态的强度、刚度及螺栓连接强度进行分析及校核,同时对5种工况下转接装置的强度进行了分析。

1 参数

本转接装置,底架采用双纵箱型梁结构,竖支撑采用箱型梁及箱型斜拉撑结构,对接法兰螺栓连接方式,满载质量:6000kg,质心距离对接法兰2000mm,距离底架下端距离1880mm,竖支撑宽800mm(车辆前进方向)。

运输车静载状态下安全系数为3,要求在静载状态下转接装置安全系数要求不低于运输车的2倍,大部件质心相对底架垂直位移不大于5mm,螺栓连接安全系数不低于1.6。

2 模型说明

转接装置除受到车辆在运行过程中复杂工况,同时承受大部件的载荷及振动冲击。在设计过程中考虑到悬臂式运输的特殊性及转接装置受力的复杂性,对竖支撑及与底架连接处进行了加强,提高转接装置的抗弯、抗扭、抗剪能力,增大螺栓连接安全系数,并进行了校核。计算时对转接装置进行必要的简化并建立力学模型:建立简支梁模型,各简支梁只发生纯弯曲;各零部件简化成质心相对位置作用在简支梁上[3]。转接装置主要含底架、竖支撑、对接法兰、包装箱、导向柱等组件,分析螺栓受力时忽略托架的承载作用。如图2所示。

采用广泛应用于汽车大梁的T700高强度钢,屈服强度625MPa,抗拉强度750MPa,弹性模量2.06×1011Pa,泊松比0.26。

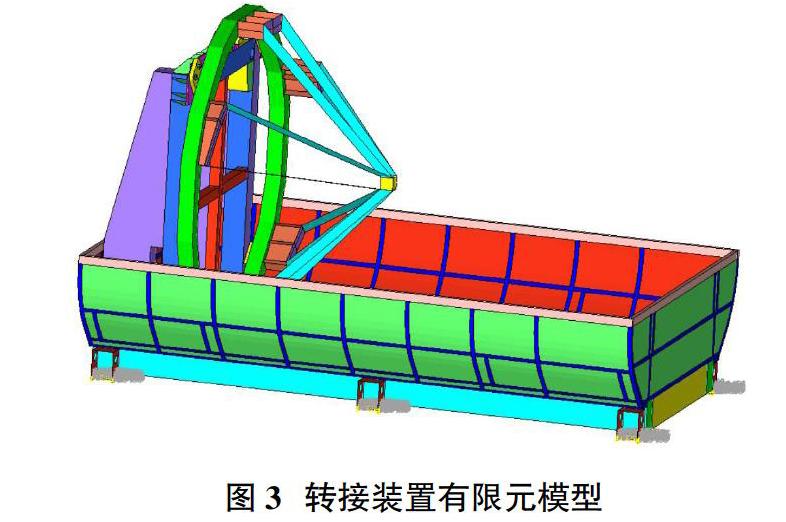

本次有限元分析前处理软件采用Hypermesh,求解器采用采用Abaqus,后处理软件采用Hyperview。所有可变形部件的网格划在几何中面上,采用SHELL单元模拟,并赋予对应的厚度信息和材料信息。对于不可抽取中面的 part,如支座等,采用Solid单元模拟。忽略模型中对整体结构影响较小的的倒边倒角。承载件之间的连接,采用节点耦合方式。

3 静载状态下转接装置有限元分析

3.1 载荷与边界条件

将航天大部件以集中质量单元的形式建立有限元模型,集中质量单元位于质心处,即轴向距离连接支架法兰面2m,横向位于连接支架法兰面几何中心。质量单元通过刚性板与支架连接,质量单元重6吨。转接装置底部与运输车连接的6处对接法兰进行固定约束,有限元模型如图3所示。

3.2 对接法兰螺栓连接

考察螺栓联接部位的应力状态,便于计算,在分析中不考虑螺纹结构,将螺栓与螺母融合在一起,建立转接装置与大部件间螺栓副的三维及力學模型。为了最大程度的模拟螺栓联接结构的力学行为及应力分布,在板与板及螺栓与板之间的各个接触面间建立摩擦接触对,由于螺母、螺帽与被联接件的材料属性、表面粗糙度及润滑方式不同,通常摩擦系数取0.1-04,根据工程经验,本分析取摩擦系数0.3[4]。螺栓联接结构如图4所示。

两个载荷步进行分析,第一步施加螺栓预紧力,依据《机械设计手册》M30,10.9级的螺栓预紧力为3×105N;第二步施加发动机重力。

3.3 分析结果

转接装置位移云图、应力云图及螺栓联接结构的应力云图如图5-图10所示。

图6为转接装置应力云图,转接装置最大应力值77.8MPa,位于竖支架上端对接法兰处,远小于材料屈服强度625MPa,安全系数为8.03。图7为转接装置位移云图,转接装置的最大位移为2.24mm,位于连接支架的上端,小于技术要求的最大弹性变形量5mm。

图8是螺栓、螺孔应力随预紧力和发动机重力的变化曲线图。由图可知,第一个载荷步即螺栓预紧过程中,螺栓及螺孔应力随预紧力的增加而增加,基本呈线性分布;第二个载荷步即螺栓紧固后,在发动机重力作用下,螺栓及螺孔周围应力在发动机重力增大的情况下,基本保持不变,这表明螺栓联接结构一直处于紧固状态,没有出现松动。螺栓联接结构中,最大应力出现在螺栓上,应力值为474.9MPa,小于螺栓许用应力900MPa,安全系数1.9。

4 总结

分析结果表明:螺栓、关键部件及整车在要求载荷工况下强度、刚度及位移等满足设计要求。

参考文献:

[1]唐新蓬.汽车总体设计[M].北京:高等教育出版社,2010,4:032521.

[2]徐达,蒋崇贤.专用汽车结构与设计[M].北京:北京理工大学出版社,1998:320.

[3]朱永强,王辉林,丛红,等.低货台半挂车车架静强度有限元分.

[4]周中坚.机械与汽车构造的有限元分析[M].上海:同济大学出版社,1997.