飞机油箱密封失效检测技术探讨

周冠军

(国营芜湖机械厂,安徽 芜湖 241000)

0 引言

为保证产品可靠及安全使用,航空航天领域对于密封性的要求越来越高,在关键的系统附件或结构容器上产生的密封失效,轻则影响产品功能,重则导致事故的发生。如2002年,欧空局发射的10 t级阿里安5改进型,由于发动机扩散器冷却管发生泄漏,导致发射失败;某型飞机在地面试车过程中,因发动机舱燃油导管泄漏,导致发动机舱失火,烧伤飞机。

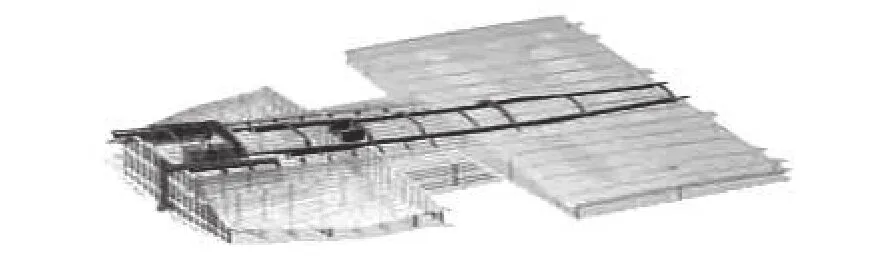

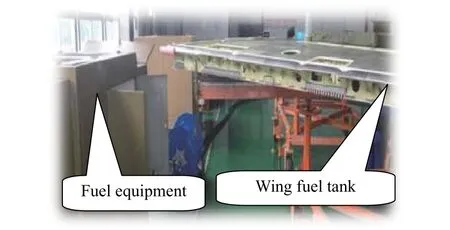

燃油箱作为飞机上一个特殊的部件(容器),其密封性非常重要。如某油箱采用整体结构式(图1),结构空间容积达 1.2×103L,可存储 9 t多燃油,满足飞机长航程需求,其结构组成复杂密封工艺要求高,局部密封失效都可能造成较大泄漏。燃油泄漏对正常使用会造成较大影响,甚至会危及飞行安全,因此必须重视结构油箱修理后的密封性,在修理过程中采用有效的工艺技术方法检查结构油箱是否存在泄漏尤为重要。

1 结构油箱密封形式及密封失效原因

1.1 结构油箱密封形式

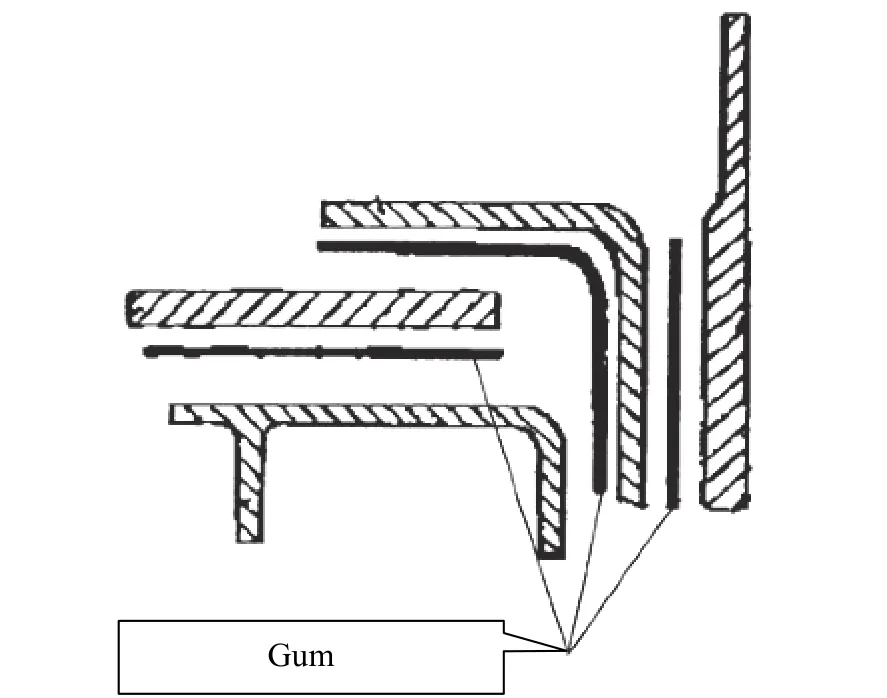

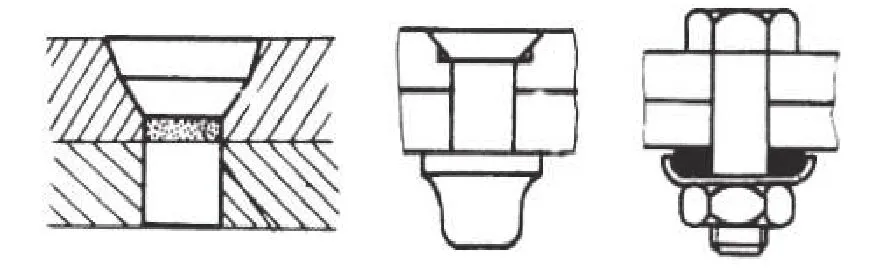

整体结构油箱常见密封形式有缝内密封(图2)、缝外密封(图3)、表面密封、紧固件密封、混合密封、工艺口盖密封等结构型式[1]。

图1 某飞机结构油箱示意图Fig.1 Schematic diagram of an aircraft structural fuel tank

图2 缝内密封Fig.2 Seal inside seams

图3 缝外密封Fig.3 Seal outside seams

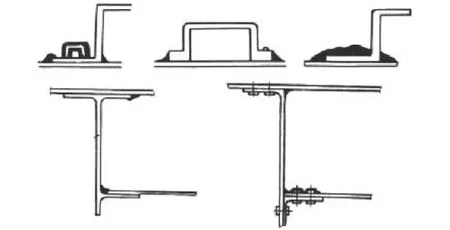

紧固件连接处的密封是整体油箱密封的一个重要方面,大型结构油箱涉及的紧固件连接密封点可达几万个[2],密封铆钉主要结构类型有:1)普通铆钉,采取缝外密封(图4)措施; 2)密封铆钉,在钉头出制出密封槽,在槽内安置O型胶圈或密封胶; 3)干涉铆钉,主要靠墩头附近的钉杆膨胀,使之与孔壁处于干涉配合的状态起密封作用。螺栓紧固件连接点密封可通过螺母密封、密封垫圈、配合密封等实现(图5)。

1.2 油箱密封失效原因及漏孔的形成

图4 油箱壁板铆钉缝外密封Fig.4 External seal for joint of tank panel and rivet

图5 螺栓紧固件连接点的密封Fig.5 Sealing of fastener joints

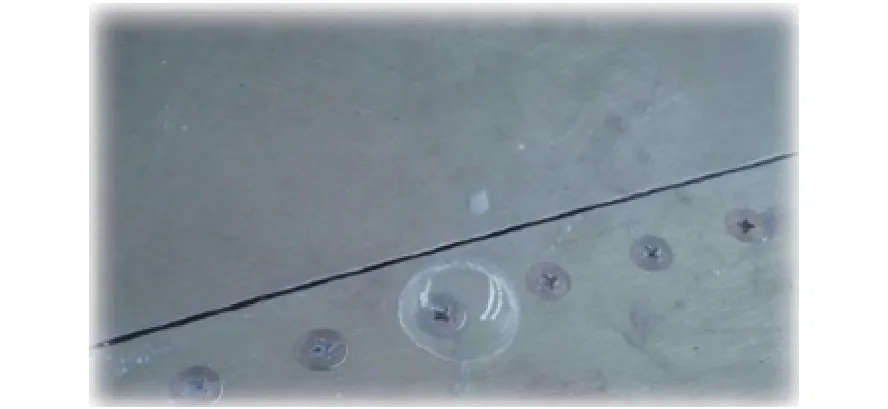

结构油箱制造工艺复杂,承力构件(如墙、壁板、肋、大梁、腹板)以及蒙皮间铆接、螺钉连接点数量较多,油箱壁与内部骨架零件、紧固件连接点均采用密封工艺,结构油箱又是主要承力部件,飞行中承受巨大的载荷力(气动载荷、机动载荷、惯性载荷、振动载荷、内压等)[3],结构变形也可能导致结构部件之间内部密封层损伤,使原来的密封点转变成“漏孔”,出现结构油箱局部渗油(图6)。另外,油箱密封剂老化失效,发动机工作振动导致紧固件松动,冲击或集中载荷造成蒙皮裂纹或紧固件断裂、松动等原因,也会导致油箱密封失效。上述情况均会导致油箱出现不同类型、不同大小的漏孔,实际表现出漏油量不同的故障,密封失效检测的目的也是为了发准确定位漏孔的位置、大小,为修理方案制定提供基础。

图6 某飞机油箱下壁板螺栓连接点微量渗漏现象Fig.6 Little leakage at the bolted joint of the wall panel under the fuel tank of an aircraft

2 结构油箱漏率

结构油箱密封失效直接导致漏油故障的发生,结构油箱密封性能好坏可用漏率来衡量。结构油箱漏率是指在规定条件(压差、温度、气体种类)下航空燃油通过结构油箱漏孔的流量,是间接表示结构油箱漏孔大小的物理量[4]。从广义上讲,任何油箱都不可做到绝对不漏,“不漏”是相对的,结构油箱按工艺和技术标准检测合格,就定义为不漏或漏率合格。

检漏一般分为总漏率测试和局部漏率测试(单点漏率测试)两大类[4],结构油箱修理过程中都要进行总漏率测试,不满足技术指标的情况下,还应进行单点局部漏率的测试和针对性修理。密封检漏的任务是用适当的方法迅速判断漏气是否,选择合适的检漏方法找出漏孔的确切位置进行修理,并能测定总漏率是否在允许的漏率范围。检漏方法种类较多,下文对结构油箱目前常用的方法及实际应用效果进行分析。

3 结构油箱常规检漏工艺方法

3.1 气泡检漏

1)气泡检漏基本原理。

气泡检漏在粗检漏方法中应用最广。气泡检漏原理:当结构油箱漏孔两侧存在压差时,示漏气体就通过漏孔从高压侧向低压侧流动(即由油箱内向油箱外流动),如果在低压侧有显示液体(水、氟油、酒精等)[4],漏孔处将有可能吹起一个个气泡(图7),从而显示出结构油箱漏率大小及漏孔的位置。对于任何能在漏孔二侧产生压力差的被检测件都是适用的,如管路系统、结构燃油箱、不规则外形容器等。

图7 漏孔处显示液体产生的气泡Fig.7 Bubbles of detection liquid at leakage hole

2)实际应用效果分析。

气泡法检漏中,常用肥皂水作起泡液,在检漏时希望只在漏孔处冒泡,别处不要冒泡,但是目前常用的肥皂水作起泡液时,肥皂水本身会就产生许多气泡(图8),造成干扰,降低了检漏灵敏度,目前市场上已有多种新型检漏液,检漏时只在漏孔处产生气泡。

图8 肥皂水本身的小气泡Fig.8 Original small bubbles of soapy water

在试验时需区分冒出的气泡是真漏还是假漏产生的。被检件冒泡的地方不一定是真的漏点,应识别各种干扰因素,才能找到真正的漏点。油箱结构表面有一些不通孔或凹坑往往会产生假气泡,被检件表面的缝隙、盲孔、粘贴的标签都可能产生气泡,形成虚漏。这些情况下冒泡时间一般不会太长,冒泡也不规则。

涂刷液体法(皂泡法)在结构油箱一侧需要检测的部位涂刷液体(肥皂水或其它显示液),观察有无气泡产生,在涂刷显示液时,让液体慢慢流到被检部位,以减少液体本身产生气泡。对于法兰连接处,应将法兰间的所有缝隙涂满显示液,才能准确判断该法兰盘密封面是否漏气,如果只涂局部,漏出的气体有可能从没有涂显示液的位置跑掉,造成漏检。另外,在实际试验中观察冒泡时,可以使用放大镜和其他的光学仪器,提高检测小漏孔的能力。

3)气泡检漏的不足。

气泡检漏方法属于检测精度要求不高的密封性检查方法,一般只确定结构油箱是漏还是不漏。气泡检漏在一定条件下也可定量。将被检件内腔充压到规定压力以后,浸入试验液体中,当发现泄漏点时,将标有体积刻度值的集气容器放置在泄漏点上方,收集漏出的气体。经过一定时间的积累,集气容器的气量会有一定的增加,根据积累时间和增加的气体量,即可用式(1)[4]计算出被检件的漏率:

式中:Q为被检件漏率,Pa·m3/s;p为当地大气压,Pa;V为集气容器的集气体积,m3;t为累积时间,s。

从该定量检测机理看,气泡检漏方法只适用于某些情况,对于体积较大、构形复杂的结构油箱难以实现定量的判断。因此,在结构油箱密封检查中只能作为粗检漏方式。

3.2 渗透检漏技术

1)渗透检漏原理。

渗透泄漏检测是将一种含有染料的渗透剂涂覆在被检件的一侧表面上,若被检件表面存在穿透性缺陷,渗透剂将在毛细作用下进入缺陷内部并从被检件的另一侧表面渗出,从而发现泄漏源。这种泄漏检测方法具有操作简单、缺陷定位准确、直观等显著特点。

2)煤油渗漏检测应用分析。

煤油渗漏检测是一种常用的检漏方法,在飞机结构油箱检漏中普遍使用,其原理是利用煤油分子量小、渗透能力强的特点,作为渗透剂进行检漏。这种方法需要被检件表面不能有油污,否则会造成误判、错判。目前,在结构油箱密封性检查中,普遍使用的油密工艺法(图9)就是利用了煤油渗漏检测能力好的优点来发现漏孔。

图9 机翼油箱油密试验现场Fig.9 Seal detection of wing fuel tank

由于煤油无毒、无污染且价格低廉因此在实际检漏中应用面较广,其检测零件一般是容器式,在加注煤油时液面能够高于被检密封面1~2 cm。泄漏的观察也比较简单,在光照充足的环境下,在密封面的外侧观察有无油渍渗出。有时为了加强油渍的显示对比度,还可以在观察表面涂上白颜色的粉末显像剂,如滑石粉,当煤油渗出时就会在白色背景明显发现油渍(图10)。另外,也可以在煤油中加入色彩鲜艳的添加剂或者荧光添加剂,并在渗透过程中充压(如某机翼油箱在油密时充入39 kPa压力)以加速渗透过程,然后利用直接目视或者借助黑光灯进行观察,这可大大提高检漏灵敏度。实际试验中可以制作验收标准漏率的标准漏孔试样,小于标准漏孔试样斑痕的即认为合格[5]。结构油箱煤油渗漏检测时,渗透量与油箱内充填压力有很大的关系,保压和观察时间也直接影响渗透剂斑痕。为了有效地发现微漏孔,在结构油箱强度允许范围内,试验时可以适度提高充填压力。

图10 油箱上壁板涂滑石粉检查漏点Fig.10 Applying talcum powder to the upper wall of the tank to detect leakage

3)滑石粉使用。

滑石粉显示油迹实际使用效果较好,在使用中应掌握一定方法:滑石粉配制、使用时应进行简单的拣选,剔除滑石粉内混入的杂质颗粒。按1.3 kg滑石粉兑1 L水的配比,称取一定的滑石粉和水(自来水),用来制作滑石粉涂料,搅拌滑石粉涂料的各组份,直至均匀无块状颗粒。滑石粉涂料可在使用前配制,在封闭容器内存贮。受检表面涂用的滑石粉涂料量为每平方米0.3 L滑石粉涂料;为了加快滑石粉涂料的干燥速率,可以用洗涤汽油代替水进行配制。

在结构油箱表面涂抹滑石粉涂料注意事项:涂刷滑石粉涂料之前,要求做试验表面应用浸过洗涤汽油的擦布除油,晾干10~15 min;滑石粉涂料沿铆接(螺接)缝涂敷在蒙皮外表面上,涂刷宽度s≥1.5d(d为铆钉或螺钉头的直径);在温度为15~35 ℃时,涂料干燥时间不少于1 h;滑石粉涂料不允许有剥落、开裂。

4 常规检漏方法存在的问题

4.1 常规检漏方法工艺缺陷

常规的气泡检漏、油密试验其灵敏度都比较低,只能检测到 10−6~10−5Pa·m3/s量级的漏孔,10−7Pa·m3/s量级或者更小的漏孔在试验过程中是无法被发现的。

在结构油箱密封检查中,根据实际修理试验结果,常规气泡检漏工艺方法(理论上检漏率约为10−3Pa·m3/s)检漏效果比煤油渗漏检测效果差一个量级。气泡检漏试验结果为“不漏”,而在飞机加注燃油后出现渗油的问题,在飞机修理、飞行使用过程中时有发生,其原因主要是气泡检漏中的合格的“临界不漏孔”在油密试验中变成了“渗油孔”(图11)。

图11 油箱壁板螺钉处有油痕迹Fig.11 Oil marks at the screw of the tank wall panel

在飞机修理合格使用过程中,经常会出现飞机结构油箱渗漏油的问题,而在外场排除结构油箱渗漏油故障一般耗费周期较长,严重干扰了飞机正常的使用,修理厂对这样渗漏问题的分析改进也非常棘手,目前仍然未找到一种非常有效的解决控制措施。对修理过程进行检查,均没有发现油箱的密封性试验存在遗漏或不按工艺标准操作的现象,结构油箱在修理阶段的气密、油密试验以及整机装配后燃油箱系统气密检查均符合工艺要求。结构油箱漏孔小于检测设备的最小可检漏率时,即判断其“不漏”,也就是密封性试验符合工艺。说明现行的检查工艺和方法并不能可靠保证油箱的不漏油。

4.2 油箱渗漏故障特点与检测方法改进必要性

飞机整体油箱发生渗漏是一个世界性的难题,对已经交付使用的飞机整体油箱,其渗漏检测及修补更是困难重重[5]。由于油箱密封结构的特殊性,排除此类故障需要排放油箱内的数吨燃油,打开油箱,由油箱内部重新对密封结构进行修复,后续为了验证该故障排除效果,还需加注燃油检查,整个排故工作量巨大,如果渗油点发生在机翼油箱和中央翼油箱对接面等部位(图12),因排除故障需拆卸机翼,工作量还会成倍增加,对修理厂正常生产计划或外场飞行使用带来较大影响。

这类问题的发生都迫切需要修理工厂改进结构油箱的密封性检查工艺。依靠现有的检漏技术和标准很难提高飞机结构油箱密封可靠性,降低外场漏油故障发生率,提高飞机的修理质量。

图12 某飞机机翼对接面油箱口盖渗油故障Fig.12 Leakage fault of oil tank cover

4.3 渗漏机理分析

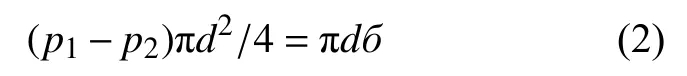

从物理学角度分析,航空煤油如果要从结构油箱的漏孔处漏出来,除了要有一定的压力外,还需要克服煤油表面张力的影响,当漏孔的几何尺寸非常小时,煤油的表面张力与结构油箱内某漏孔处的压力平衡时,煤油就不会渗漏出来,可以使用式(2)[6]来计算判定。

式中:p1为油箱内压力,Pa;p2为外界大气压,Pa;p2为外界大气压,Pa;d为漏孔的等效直径,m;б为航空煤油表面张力系数,N/m。

由式(2)可得d=4б/(p1−p2)。则航空煤油不漏的标准为等效漏孔d≤4б/(p1−p2)。

比如,某结构油箱舱加压0.39 MPa,出现渗漏油的临界漏率是(1×10−5)~(5×10−6) Pa·m3/s[7],因此,漏率在 5×10−6Pa·m3/s以下(如 1×10−6、10−7Pa·m3/s)的漏孔,在修理过程中按常规的修理方法是不能发现问题的。

飞机在外场使用过程中,密封结构的性能会逐渐下降,油箱结构中原来存在的某些缺陷(比如微小的裂纹等),在飞行载荷、结构变形、振动、温湿度变化等因素影响下,原来的微裂纹就有可能变化为小裂纹[8],漏孔超过临界漏率时就会导致燃油渗漏。

5 结构油箱先进检漏技术应用探讨

5.1 氦质谱检漏技术

随着用户对飞机修理质量的要求越来越高,常规的油箱密封检测技术和工艺方法已不能满足修理要求,氦质谱检漏仪检漏工艺是目前较为成熟的一种先进检漏工艺技术,该工艺技术较为先进(检测漏率可达 5×10−12Pa·m3/s以上)[9],检漏效果好,在航天领域(如卫星、火箭等)已获得广泛的应用,在飞机结构油箱检漏中也有广泛的应用前景。对结构油箱在修理中存在的临界漏孔可有效地检测定位,因临界漏孔的存在导致飞机修理后短期使用过程中出现漏油问题的概率就会降低。

质谱检漏仪通过质谱室使不同质量的气体变成离子后在场中彼此分开,并且使同质量的离子在场中聚在一起。仅让某种气体的离子通过档板上的狭缝而被接收极接收形成离子流,在检漏仪的指示器中显示出相关信息[10],达到了检漏的目的。

相对于传统的检漏方法,氦质谱检漏技术具有灵敏度高、可定量检查、检测时间短、效率高、操作劳动强度低、不污染环境等优点;但是氦质谱检漏方法投入设备费用高,仪器维护保养要求较高,加上目前缺乏航空产品氦质谱检漏方面的行业标准和规范,缺少专业培训机构,因此,这种检测方法在短期内普及推广应用还面临不少实际困难。

氦质谱检漏方案类型较多,在实际工作中需要结合产品特点选取检测方式,如果不能正确地运用它,先进仪器的优点得不到充分的发挥,检漏达不到预期的效果,在具体检漏应用中需要开展专项研究,了解各种检漏方法及其特点。目前,可以工程化应用的氦质谱检漏方法有喷吹法、氦罩法、真空室法、吸枪法、检漏盒法、真空室累积检漏法、吸枪累积检漏法、背压法等[10]。

下文对其中氦质谱检漏方法中一种较为简单的方法(吸枪检漏法)的实际应用作一点探讨。

5.2 吸枪法检漏

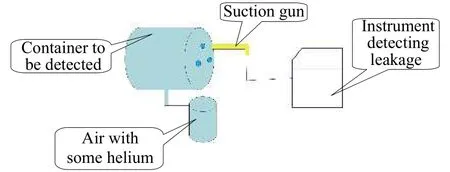

吸枪法是将被检容器内部充入一定量的氦气,用检漏仪的吸枪在容器外而进行探测(图13)。当容器壁上存在漏孔时,氦气通过漏孔向外逸出。在漏孔附近,氦气随同周围空气一起被吸枪吸入到质谱室中,在检漏仪的指示器中显示出检漏结果。

实际使用时,连接吸枪的软管越短越好,管内应清洁,因此最好用金属或高级塑料软管。由于橡胶管吸氦严重,会造成很大的本底及噪声[11],因此不宜采用。检漏场地的空气不应该有太大的流动,以免漏孔附近的氦浓度降低过快,最好在密闭的厂房内开展检测试验。另外,吸枪在被检测容器表面移动速率不能太快,吸枪与被检容器表面的距离不应超过3 mm,以避免由于浓度梯度造成的灵敏度损失。为了提高检漏灵敏度,可在吸嘴末端加上一个有弹性的罩子,这样吸枪与被检表面有较好密封接触,使吸嘴处氦浓度增加,这种方法能找出漏孔的确切位置。

图13 吸枪法检漏Fig.13 Leakage detection with a suction gun

5.3 氦质谱检漏应用

氦质谱检漏仪是一种较高灵敏度的设备,还可应用于已知漏孔的对比,判断容器漏率大小,在实际使用中,在检漏之前需选择标准漏孔去调试和比对[11],测试检漏仪的最小可检漏率。目前,工业领域大量的产品都是在充压条件下使用的,如何正确测试正压检漏时的容器漏率,需要在工程应用时试验取得合适的参数。检漏厂商提供的大多是真空标准漏孔,两者标准有较大差异,吸枪检漏必须在校准条件下使用正压标准漏孔进行比对标定。

在使用氦质谱检漏技术检查结构油箱密封性时,应该分析计算结构油箱允许的漏率,以在检测时提供“漏”与“不漏”的评判标准。对于某个结构油箱,容积为V,利用特制的设备抽真空到压强为p1时,将接口封堵,如果真空符合要求规定时间为t,对应的压强为p2, 标准真空放气率为Qfon,总渗漏率Q=V(p2−p1)/t−Qfon[12]。

检漏方法的选择,应根据被检件允许漏率,被检件结构、工况条件、检测条件、检测环境、经济性等因素进行综合考虑。比如,对于结构油箱内外场排故,渗漏点排除后采用吸枪法来验证渗漏点修复后的密封效果,可大幅度提高排故效率,并能减少返工,节约燃油,减少劳动强度。

6 结束语

在飞机修理过程中,应结合实际情况选取合适的检漏方法开展结构油箱密封性检测。气泡法是最基本的方法,虽然精度不高,但简单、直观,仍被广泛应用;氦质谱检漏工艺是目前应用最广的先进检漏工艺,其灵敏度较高,微漏孔定位准,但在实际工作中,如果不能准确地应用(根据检测对象的结构、形状、大小差异,应选择不同的氦质谱检漏方法),氦质谱检漏仪的优点是不能有效发挥的。

在结构油箱修理过程中,检漏只对那些在工作过程中不扩大、不发展的漏孔有效。如因结构疲劳裂纹扩大,形成大漏孔,导致结构件连接密封失效漏油,这种状况在修理中即使把检漏要求提高几个数量级也达不到效果;因此,对于此类特殊的渗漏,在日常修理中应提前对结构薄弱部位或经常出现裂纹的结构件进行补强修理,预防性涂刷密封胶,避免飞机后期使用过程中带来较大的渗漏。

结构油箱修理需根据机型油箱构造特点、工厂的实际修理状态、检修模式、指标参数等要求,选用合适且有效方法进行检漏,并定期对内外场故障机理和实效模式进行分析总结,在修理过程中提前做好密封性预防修理,并采用先进的检漏方法和设备对重点区域针对性地提高检漏率指标,才能有效地减少漏油故障,切实提高飞机结构油箱修理质量,提高飞机交付使用后的用户满意度。