换热管对管壳式换热器应力分布的影响

王战辉,张智芳,马向荣

(1.榆林学院化学与化工学院,陕西 榆林 719000;2.陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000)

随着科技的发展以及生产生活节奏的逐渐加快,在化学化工行业生产过程中,由于工艺的需要,很多设备都需要进行各种不同的换热过程,如加热、冷却等。因此迫切需要大量的换热设备来实现热量的传递,而换热器就是用来实现热量传递的专用化工设备,经常被加入各种工艺流程中,例如精馏塔底部的再沸器等,通过换热器可以使目标换热介质完成必要的热量交换,从而实现温度的升高或者降低[1]。总而言之,换热器在化工生产过程中已成为必不可少的一环,它既能使热能利用率提高,还能高效地提高生产经济效益,因此社会对其需求量日益增加[2]。在众多换热设备当中,固定管板式换热器由于其综合性能高,应用最为广泛。

固定管板式换热器一般由换热管、壳体、管板、管箱、折流板、支座和开孔接管等构件组成。壳体出于制造角度,大多设置成圆筒形,换热管位于壳体内部,是换热的主要元件,也是换热器的中枢所在,其主要承担的就是交换壳程流体与管程流体温度的作用,换热管两端用管板胀接或焊接固定,需要进行换热的是2种温度不同的流体(热流体和冷流体),在换热管、管箱内流动的流体称为管程流体,在换热管与壳体之间流动的流体称为壳程流体[3]。

管板是换热器最重要的零部件之一,通常设置在换热管左右两端,首先起支撑和固定换热管的作用,同时还将管程流体与壳程流体分离,避免了冷热流体的直接接触,而且还同时承受管程压力和壳程压力,在换热器的承压能力中起着举足轻重的作用。管板作为固定管板式换热器内部十分重要的一个承压元件,在正常工作过程中受到的应力情况复杂无比,除了承受管程压力、壳程压力、螺栓载荷、换热管的支撑作用、管板过渡段结构、管板结构的对称性和非对称性外,还要承受管程流体和壳程流体因为温度不同而引起的温差应力,因此,管板的承压能力对换热器的正常运行至关重要[4]。由于管板的特殊性,在选择管板材料时,除了满足力学指标之外,还要考虑管程流体以及壳程流体对其的腐蚀,以及管板和换热器间电位差对腐蚀产生的影响。管板在运行过程中会产生7种工况:管程与壳程同时开的瞬间、正常操作的稳态工况、管程先开的瞬间、壳程先开的瞬间、管程与壳程同时停的瞬间、壳程先停的瞬间、管程先停的瞬间,每种工况受力情况均不一样,国内外学者主要通过改变换热器结构物性参数和应用场合,针对这7种工况进行了大量研究,但是针对换热管对管壳式换热器应力分布影响的研究还较少[5-7]。因此,研究利用ANSYS有限元分析软件,以管程壳程正常运行工况为对象,改变换热管曲率半径、换热管厚度、换热管布管方式和换热管几何形状,考察其内部应力分布情况,所得结论为管壳式换热器的正常运行提供一定的参考。

1 模型的选取与建立

为了利于ANSYS有限元计算过程,对模型进行简化,只考虑管板、换热管和壳体3个构件,管箱及其焊接部分予以忽略,不考虑焊接应力、螺栓载荷;换热管与管板采用胀接连接,管束支撑力与其他载荷相比,影响效果可以忽略不计;忽略管板与壳体之间的缝隙;换热管采用正方形排列[8]。

1.1 管板的几何尺寸及其物理性能参数

1.2 边界条件和载荷

管程压力Pt为0.8 MPa,壳程压力Ps为5 MPa,管程流体温度t为220 ℃,壳程流体温度T为150 ℃。鉴于管板结构的轴对称性,约束其对称面轴向位移,在换热管内部施加管程压力Pt,在换热管外部壳体上施加壳程压力Ps,除此之外,由于管板两端流体存在温差,所以不能忽视温差应力的影响,而风载荷、地震载荷、外载荷与管程压力Pt、壳程压力Ps与温差应力相比,可以忽略不计[9]。

图1 管板三维几何模型

2 有限元分析结果

2.1 等效应力云图

在传统的化工生产中,换热器运行时存在多种操作工况,其中以正常操作的稳态工况最为典型,受力情况最复杂,同时也是换热器工作时持续时间最长的一种工况,最值得研究,此时管程压力Pt、壳程压力Ps、温度载荷共同作用。因此,选择探究处于正常工况下管板的应力分布规律,从而得到其应力云图。

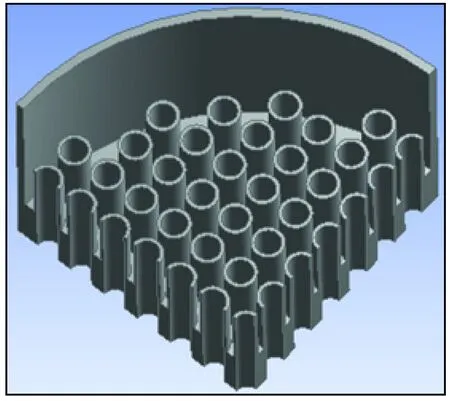

由于在ANSYS软件中,热分析模块与静力分析模块是分开的,所以,温度载荷需要在热分析模块之中建立好之后导入到静力学分析模块中去,同时也要把在热分析模块中得到的结果作为温度载荷导入到静力学分析中去,然后再施加约束、管程压力Pt与壳程压力Ps。热分析模块得到的温度分布云图如图2所示,由图2可知,管板主体温度接近管程温度t,在与壳程相连接的较小区域,温度接近壳程温度T,这种现象又称为表皮现象[10]。

图2 温度分布云图

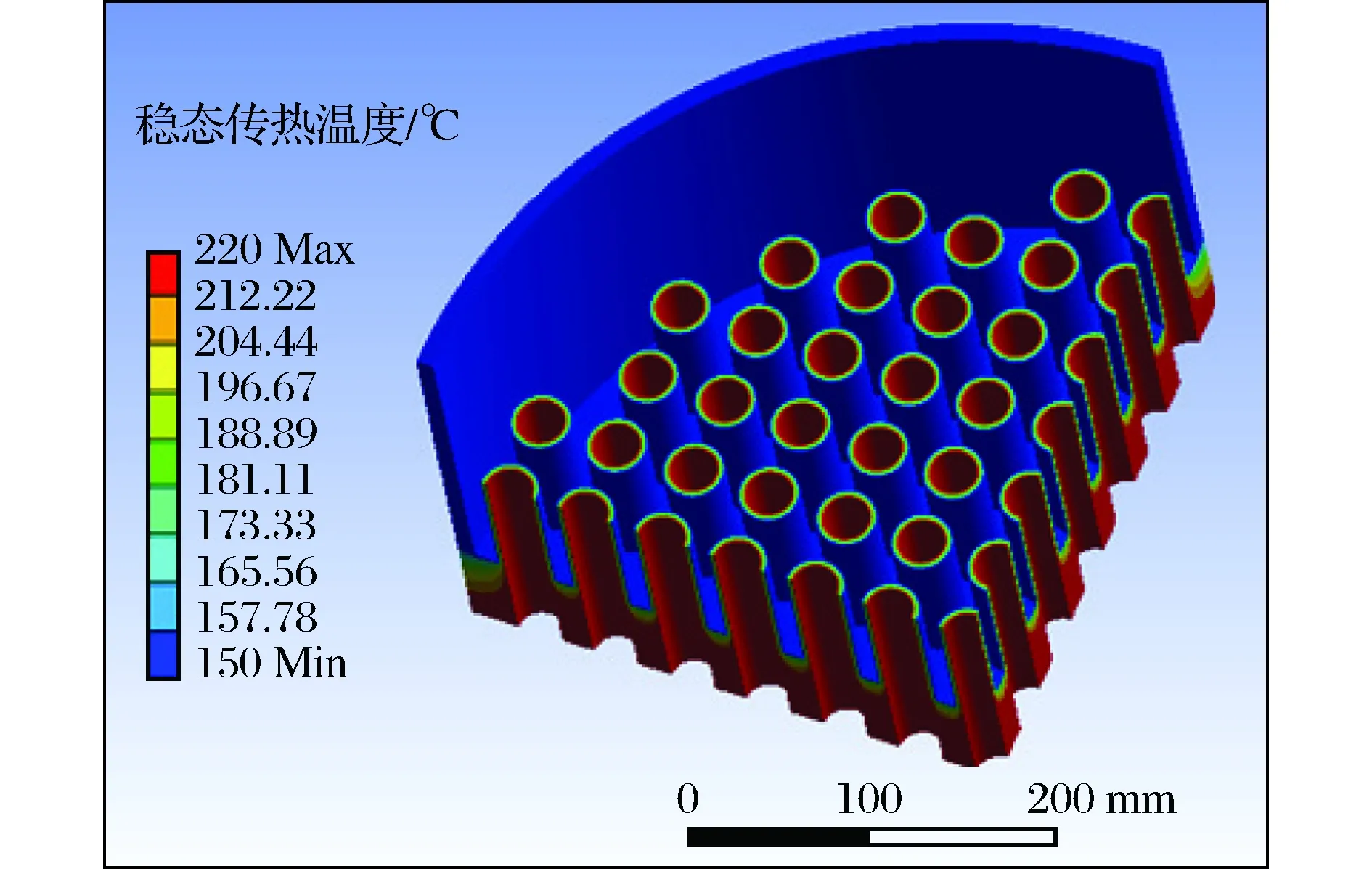

将温度载荷、位移约束、管程压力Pt、壳程压力Ps同时作用于换热器即得到等效应力云图,如图3所示。

图3 正常运行工况下等效应力分布云图

由图3可知,最大等效应力出现在换热管与管板的连接处和管板与壳体的连接处,这是由于换热管与管板的连接处和管板与壳体的连接处都是几何形状不连续处,由力学平衡可知,几何不连续会产生由边缘力和边缘力矩引起的不连续应力,不连续应力的特点为局部性和自限性,而且数值比薄膜应力要大得多,因此,在结构不连续处,除了承受由管程压力Pt、壳程压力Ps引起的薄膜应力外,还要承受不连续应力,因此,应力最大。远离换热管与管板的连接处和管板与壳体的连接处都是几何形状不连续处,基本不受薄膜应力的影响,只受管程压力Pt、壳程压力Ps引起的薄膜应力,薄膜应力的特点为沿壁厚均匀分布,因此,管程和壳程主体应力分布均匀,而且壳程薄膜应力要高于管程薄膜应力[11]。

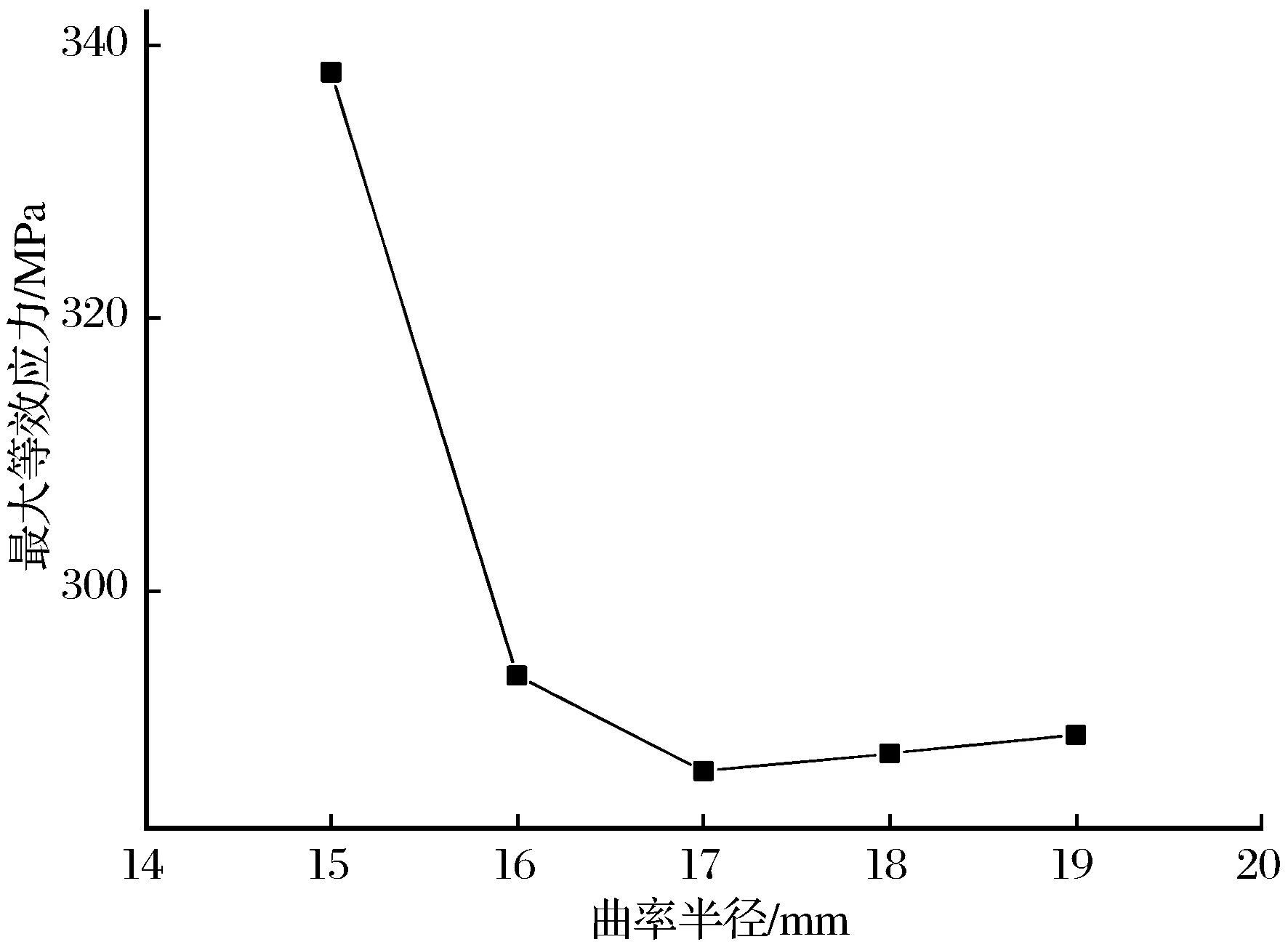

2.2 换热管曲率半径改变对最大等效应力的影响

保持换热管厚度4 mm,形状为圆形,正方形排列不变,改变换热管曲率半径,分别取15 mm、16 mm、17 mm、18 mm、19 mm,考查换热管曲率半径对最大等效应力的影响,变化曲线如图4所示。

图4 改变换热管曲率半径时最大应力变化曲线

由图4可知,随着换热管曲率半径的增大,最大等效应力呈减小的趋势,并出现临界值17 mm,换热管曲率半径<17 mm时,随着曲率半径的增大,最大等效应力减小幅度大;当曲率半径>17 mm时,随着曲率半径的增大,最大等效应力基本维持在稳定状态。这是由于换热管曲率半径增大,管程流体流通面积增大,管程流体与换热管充分换热,因此,管板两侧温差减小,温差应力减小,在管程压力和壳程压力维持不变的情况下,最大等效应力呈减小的趋势;当曲率半径>17 mm时,管板两侧温差维持不变,因此,最大等效应力基本维持不变。

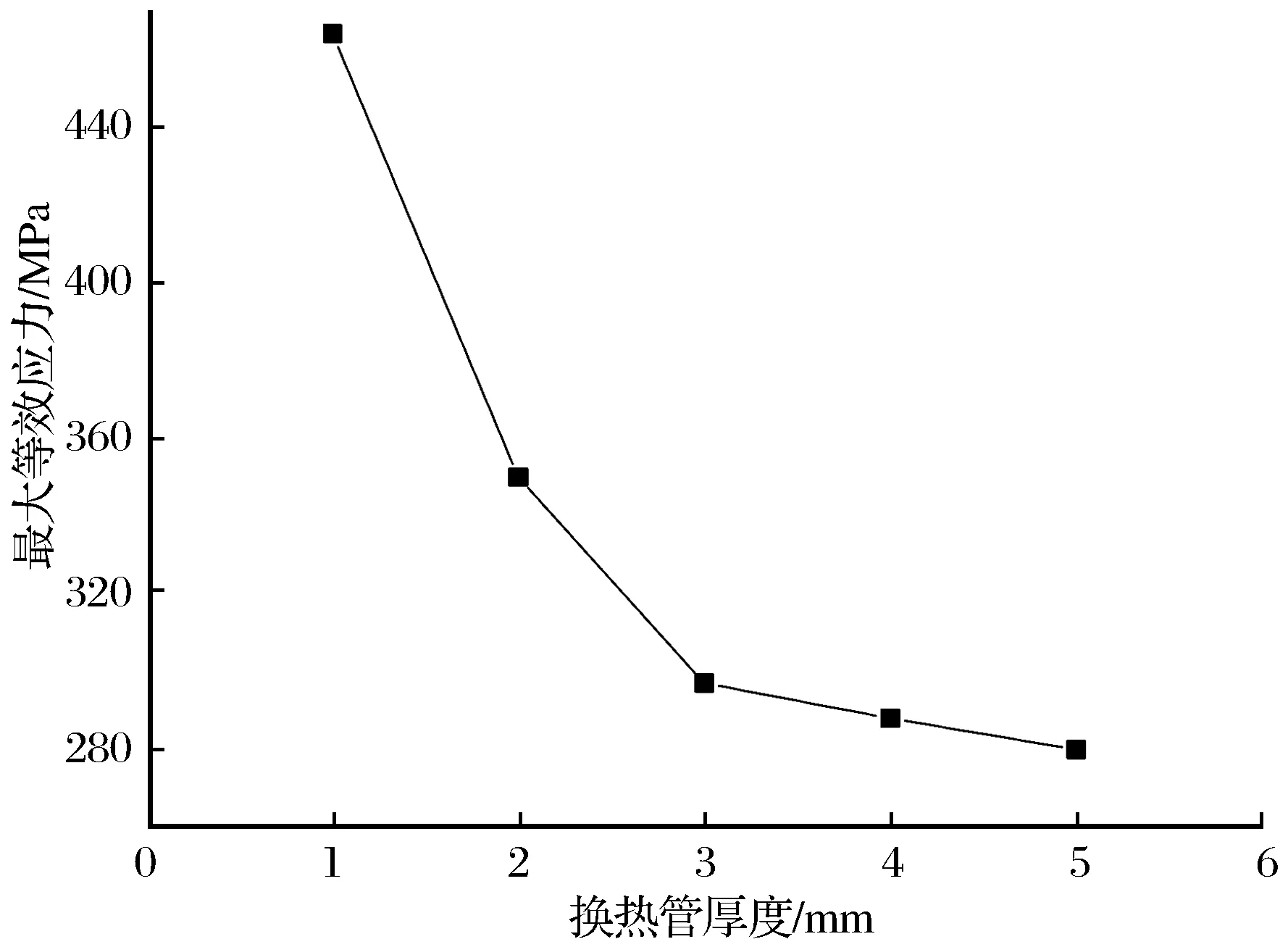

2.3 换热管厚度改变对最大等效应力的影响

保持换热管外半径为18 mm,形状为圆形,正方形排列不变,改变换热管厚度,分别取1 mm、2 mm、3 mm、4 mm、5 mm,考查换热管厚度改变对最大等效应力的影响,变化曲线如图5所示。

图5 改变换热管厚度时最大应力变化曲线

由图5可知,随着换热管厚度的增大,最大等效应力呈减小的趋势。这是由于换热管厚度增加,力学性能增强,因此,最大等效应力呈减小的趋势。

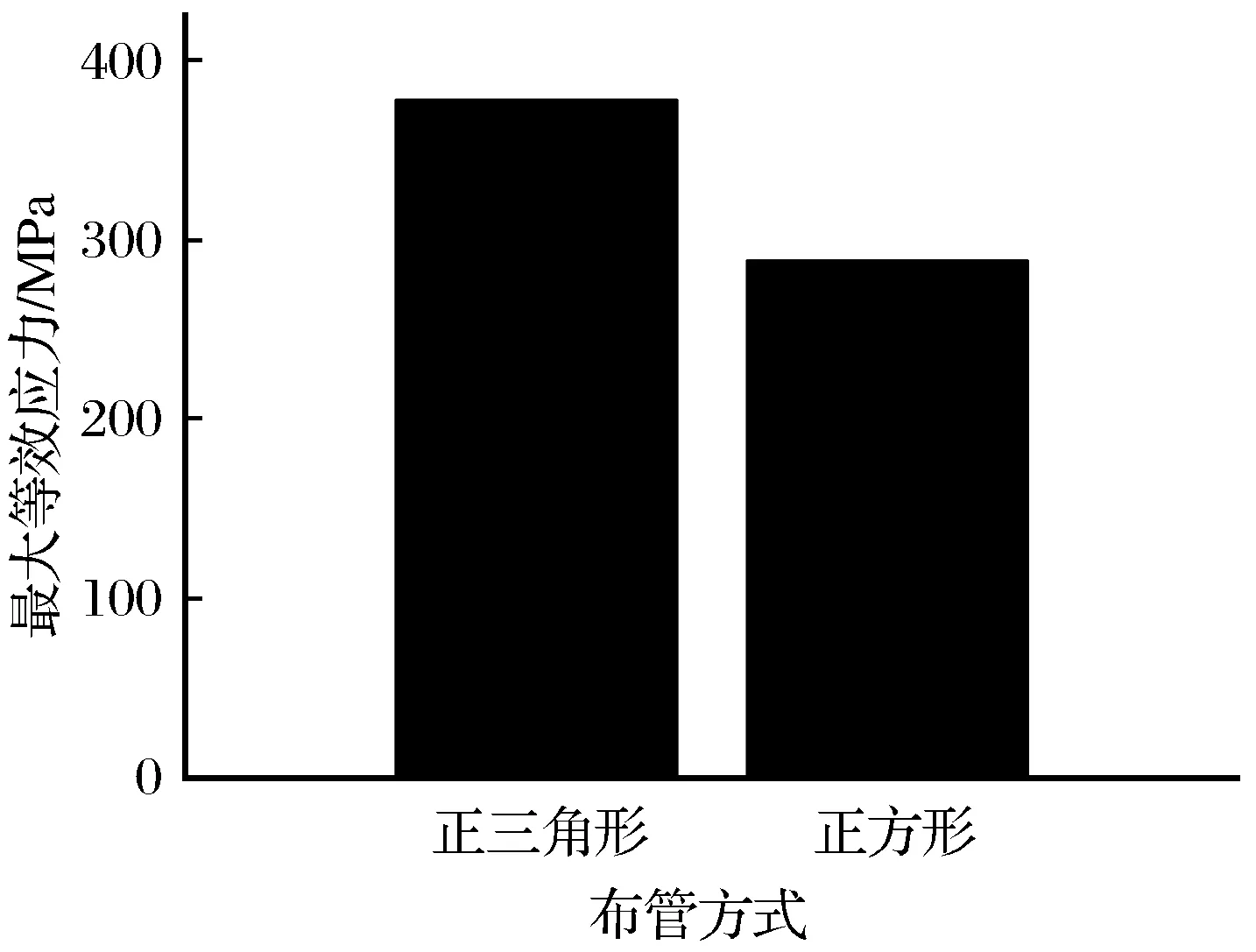

2.4 换热管布管方式改变对最大等效应力的影响

保持换热管厚度4 mm,形状为圆形,换热管外半径为18 mm不变,改变换热管排布方式,分别采用正方形排列和正三角形排列,考查换热管布管方式改变对最大等效应力的影响,不同排布方式的最大应力如图6所示。由图6可知,正三角形布管方式比正方形布管方式最大等效应力大。

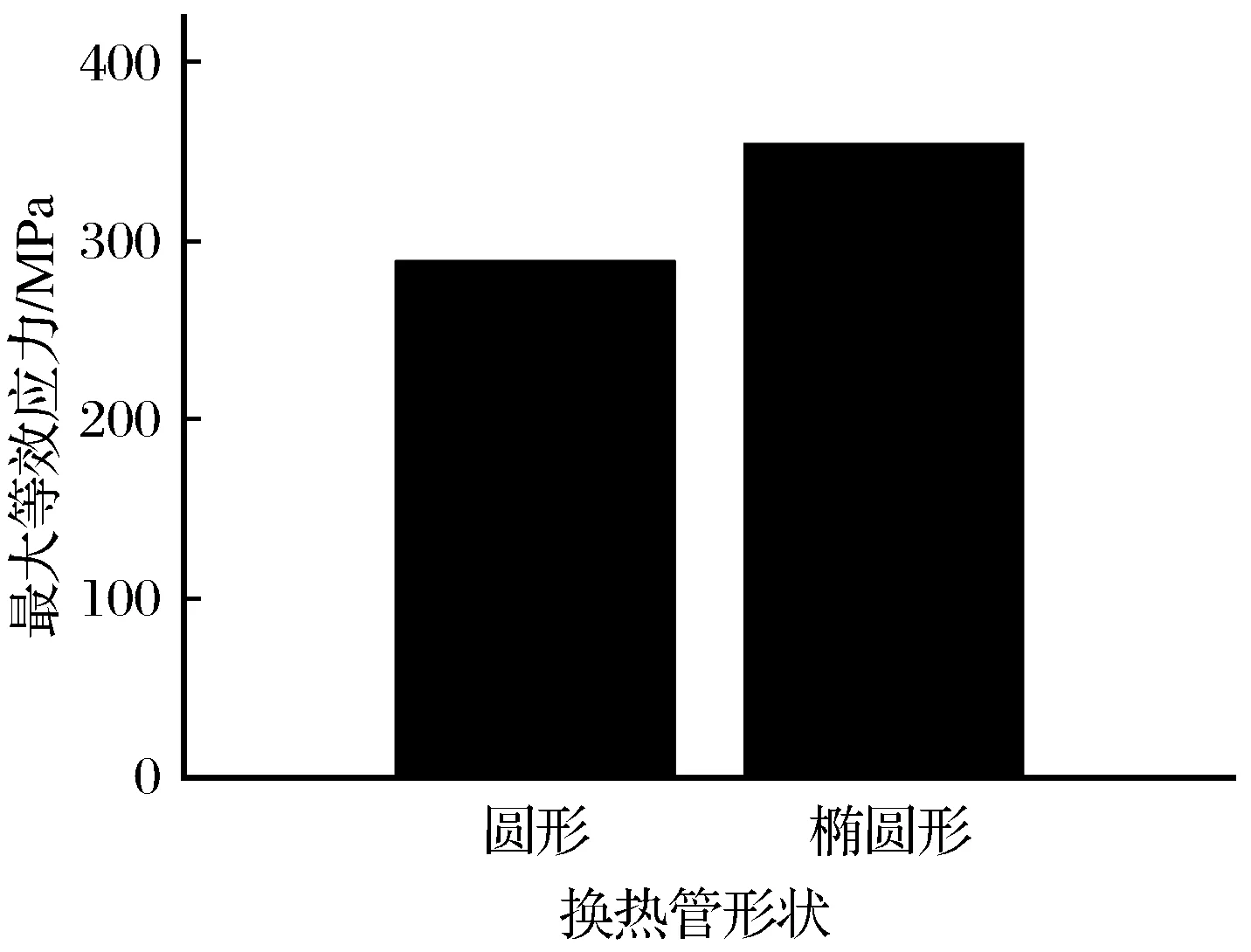

2.5 换热管几何形状改变对最大等效应力的影响

保持换热管厚度为4 mm,正方形排列,换热管外半径为18 mm不变,改变换热管形状,分别采用圆形和椭圆形,考查换热管形状改变对最大等效应力的影响,不同换热管形状的最大应力如图7所示。由图7可知,换热管为椭圆形时最大等效应力大。

图6 改变换热管排布方式时最大应力柱状图

图7 改变换热管形状时最大应力柱状图

3 结论

(1) 管板主体温度接近管程温度,在与壳程相连接的较小区域,温度接近壳程温度,出现表皮现象。

(2) 最大等效应力出现在换热管与管板的连接处和管板与壳体的连接处。

(3) 随着换热管曲率半径和厚度的增大,最大等效应力呈减小的趋势,正三角形布管方式比正方形布管方式最大等效应力大,椭圆形换热管比圆形换热管最大等效应力大。