起落架外置回中机构摩擦卡滞原因分析

陶周亮 黄建新 汪兰明

(中国直升机设计研究所,江西 景德镇 333001)

0 概述

固定翼飞机起落架通常具备主动转弯系统,飞机离地后可通过转弯系统主动操纵回中。而直升机由于可以通过操纵桨叶控制直升机地面的转弯,在很多型号中并不配备主动转弯系统,而在直升机离地后,又需要直升机起落架能够自动对中,并进行锁定。直升机自动回中机构主要有2种形式:一种内置于缓冲器[1],利用缓冲器的初始气体压力,驱动缓冲器伸长,带动上下凸轮相互作动使起落架回中;另一种是外置式回中机构,对于缓冲器内部结构紧凑的可采用这种形式。两种回中机构的本质原理都是通过压缩弹簧或气体来产生回中力,并通过设计凸轮机构使起落架达到最终需要的回中位置。

对于外置时回中机构,外筒和活塞杆通过两点支撑,凸轮处的侧向力导致这两点处产生的摩擦力,在整个机构运动过程可能超过弹簧的回中力,这就导致起落架无法回中,形成了摩擦卡滞自锁。目前国内对直升机起落架自动回中机构的卡滞机理的研究工作较少,而回中机构产生的卡滞原理与起落架缓冲器相似,在工程应用方面,宋晓晨以某无人机主起落架为研究对象[2],研究了缓冲器卡滞特性工程估算方法。魏小辉等人等对起落架缓冲器卡滞动态临界摩擦因数进行了探究[3]。该文以起落架外置自动回中机构为研究对象,建立摩擦卡滞数学分析模型,求解发生摩擦卡滞的临界摩擦因数。

1 卡滞模型

如图1所示,外置回中机构安装在轮叉上,由筒体、杆体、弹簧、轴承和相关的连接件组成。回中机构在工作时,此时轮胎不处于中立位置,回中机构内部的弹簧有一定的压缩量,弹簧的回弹力推动杆体,轴承与轮叉头部的凸轮发生作用,最终使轮叉回到中立位置。

回中机构的杆体通过两点支撑与筒体接触,受力模型如图2所示,假设筒体两端支撑处同轴度较好,两端都有支撑载荷,载荷作用点为支撑段的中心处。杆体可以简化为两端简支梁受力模型,主要受到三方面的载荷作用:支撑载荷、弹簧驱动力和轴承处的接触载荷。由于杆体为阶梯圆柱,支撑处产生的摩擦力对杆体有一个附加的弯矩,轴承载荷通过轴承与凸轮的接触点和轴承圆心。

图1回中机构

图2 受力模型

回中机构在运行过程中,轴承处的载荷可分解为沿杆体的轴向载荷和径向载荷,其中轴向载荷阻碍起落架回中,径向载荷的作用下在2个支撑点处形成支撑载荷,支撑载荷产生的摩擦力同样阻碍起落架回中。要想回中机构能正常运行,弹簧力需要能够克服轴承载荷的轴向分量和支撑处摩擦力的联合作用,起落架回中时,受轴承载荷的轴向分量和支撑处摩擦力的影响,产生一定的延迟。由于起落架回中有时限要求,因此弹簧力应足够大。

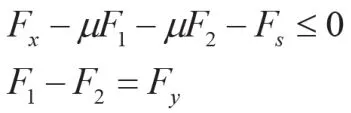

根据以上分析,回中机构发生摩擦卡滞的条件为弹簧载荷小于轴承载荷的轴向分量和支撑处摩擦力的合力,并有以下数学表达形式:

式中:Fx和Fy为轴承载荷沿径向和轴向的分量,F1和F2为支撑载荷,Fs为弹簧驱动力,μ为摩擦因数。

对两支撑处,取弯矩平衡:

式中:d1和d2为杆体的直径,L1为轴承中心支撑点1的轴向距离,L2为支撑点1到支撑点2的轴向距离,H为轴承中心到杆体轴线的距离。

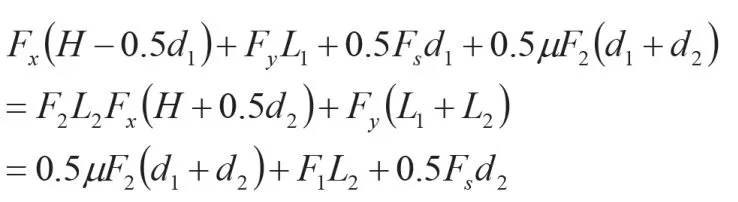

合并,化简得最终方程:

式中:V为轴承载荷,θ为V与杆体轴线的夹角。

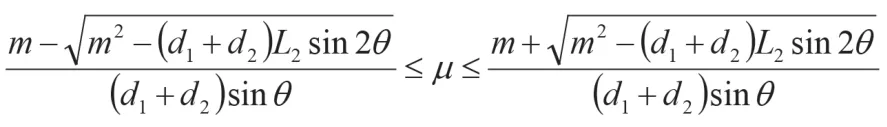

当V→∞,求解临界摩擦因数,可得回中机构自锁条件为

最终得临界摩擦因数μc如下:

上式中m为用于简化公式的中间变量,计算公式为:

2 计算分析

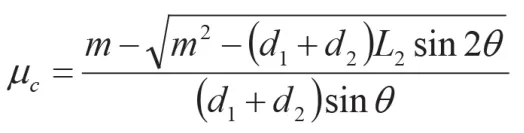

根据上一节得到的临界摩擦因数公式,已知回中机构的结构尺寸参数和弹簧性能参数,可计算回中机构在整个运动过程中弹簧行程与临界摩擦因数之间的关系曲线,如图3所示。由于凸轮外形采用了渐开线设计,在运动过程中,临界摩擦因数曲线均匀增加且光滑。由曲线可以知道,临界摩擦因数在行程的初始位置时有最小值,而在初始位置时,弹簧的驱动又是最小的,因此回中机构最可能发生摩擦卡滞的地方位于初始位置,而后随着弹簧行程增加和凸轮的转动,临界摩擦因数不断增大,由初始的1.33一直增加到2.01。

图3 弹簧行程与临界摩擦因数之间的关系

该文中提到的回中机构,其杆体的材料为不锈钢,筒体支撑处的内圈衬套材料为铝青铜,经查询,可得不锈钢与铝青铜的摩擦因数为0.15~0.18[4]。在实际使用中,杆体与衬套的表面涂有润滑脂,摩擦因数进一步下降,远低于1.33,因此,该回中机构不存在发生摩擦卡滞的风险。

2.1 支撑长度对临界摩擦因数的影响

为进一步优化杆体尺寸参数,达到增大临界摩擦因数的目的。在本小节分析了杆体与筒体的支撑长度对临界摩擦因数的影响。结构参数L1为支撑点1到轴承的轴向距离,参数L2为支撑点1到支撑点2的轴向距离。由图4可知,增大L1将导致临界摩擦因数整体下降,意味着将更容易发生摩擦卡滞,从回中机构的结构来看,L1的增大将导致轴承载荷径向分量的力臂变大,在两支撑点处的支撑载荷变大,相应的摩擦力变大,发生摩擦卡滞所需要的摩擦因数就更小,与模型中求解得到的结果是一致的。

图4 支撑长度与临界摩擦因数的关系

而增大参数L2的值,临界摩擦因数曲线整体上移,发生摩擦卡滞风险变小,相对来说,L2的增大对临界摩擦因数影响较大,相对来说,调节L2来增大临界摩擦因数所达到的效果比减小L1带来的效果更大。总的来说,在机构设计允许的条件下,尽量增大参数L2,并减小参数L1,能增大临界摩擦因数,降低回中机构发生摩擦卡滞的风险。

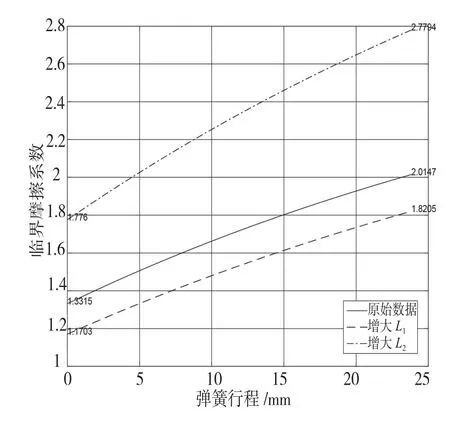

2.2 杆体直径对临界摩擦因数的影响

除了支撑长度以外,杆体直径对临界摩擦因数的影响也很大。如图5所示为不同杆体尺寸与临界摩擦因数之间的关系。其中结构参数d1为杆体前端直径,参数d2为杆体后端直径,当增大d1时,从图中可看出临界摩擦因数整体增大,而且增幅较大,此时回中机构发生摩擦卡滞的风险将大幅降低。而当增大d2时,临界摩擦因数小幅度降低,回中机构发生摩擦卡滞的风险将提高。通过分析可知,增大d1或减小d2都将增加临界摩擦因数,而相对来说,d1的增加带来的效果将更大。

3 结语

该文根据起落架外置回中机构的结构形式,在满足一定假设的前提下,将杆体的受力模型简化成两端简支梁模型,建立数学模型,求解得到了临界摩擦因数的表达式。以某型机回中机构为例进行计算分析,最终可形成以下结论:凸轮采用渐开线设计,临界摩擦因数均匀增加,摩擦卡滞最高风险位于初始位置;在满足外筒两端支撑同轴度较好的前提条件下,回中机构在整个运动过程中不会产生摩擦卡滞;增大L2或减小L1将增大临界摩擦因数,另外增大d1或减小d2也将达到同样的效果,在工程设计中,可优化上述尺寸,降低回中机构发生摩擦卡滞的风险。

图5 杆体直径与临界摩擦因数的关系