钻井泵缸套活塞偏磨的柔性解决方案

周小明,周远宏,刘平,曾兴昌,廖刚

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002;3.中国石油集团川庆钻探工程有限公司新疆分公司,新疆 库尔勒841000)

0 引 言

钻井泵是石油钻机的核心设备,通过高压输送钻井泥浆而起到及时带走岩屑清洗井底、防止卡钻、平衡地层压力、稳定井壁、破碎岩石、冷却钻头钻具等作用,被称作钻机的“心脏”。事实表明,钻井泵的质量直接影响着钻井工作的效率,而缸套和活塞是钻井泵的关键部件和主要易损件,缸套活塞使用寿命影响钻井泵连续作业的能力。目前,国内缸套活塞寿命普遍不高,尤其是活塞的寿命偏低[1]。据试验统计,80%的活塞失效问题均来自于缸套活塞偏磨的影响,缸套活塞的偏磨问题是活塞寿命偏低的主要原因之一,直接影响着钻井泵的产品质量和钻井作业的工作效率。

1 钻井泵缸套活塞失效形式分析

钻井泥浆一般是高黏度、高含沙量的液体物质。钻井泵通过曲轴连杆的旋转运动带动十字头在导板上、活塞在缸套内作往复运动。缸套活塞在承受钻井高压力的同时,摩擦副还存在多种动摩擦恶劣工况的影响。据历史资料统计[2],活塞的损坏量是缸套损坏量的2~4倍。为此,研究缸套活塞失效的主要形式和机理[2]对于提高钻井泵使用寿命具有重要意义。

一般情况下,活塞的一般失效形式是胶皮磨损。在钻井过程中,缸套活塞除了直接接触含砂的泥浆外,还承受泥浆的排出高压作用[2]。这不仅增加了活塞与缸套间的摩擦力,还增加了摩擦副的磨损。尤其由于安装不正,缸套与活塞的同轴度超差,活塞唇部将出现严重的偏磨现象。由于缸套活塞的不同心度、泵安装找正时的偏差等的影响,导致了缸套活塞间的间隙在沿圆周方向总是不均匀的。而这种不同心度,在工作过程中由于动态应力会变得更加严重,从而由于偏磨产生挤伤失效。

实践表明,有大量的钻井泵在使用中出现缸套活塞偏磨情况,即金属活塞芯在运动过程中摩擦缸套内孔的现象。在缸套内表面拉出多条不规则的纵向沟槽[4]。在钻井泵工作过程中,这些偏磨沟槽反过来会磨损并破坏活塞胶皮,从而导致活塞提前失效。因而,有效解决缸套活塞偏磨问题是提升缸套活塞寿命的根本方法。

2 钻井泵缸套活塞偏磨的原因分析

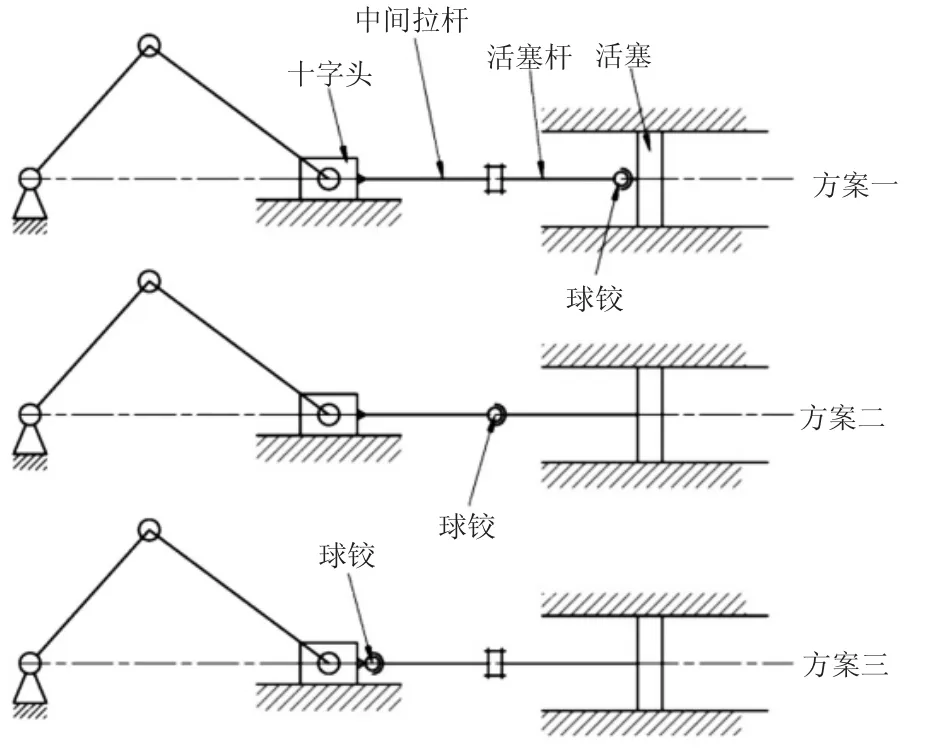

目前,油田现场使用的钻井泵运动部分主要采用曲柄滑块结构,它主要包括曲柄、连杆、十字头、导板、中间拉杆、活塞杆、活塞及缸套。如图1所示,曲柄连杆机构将旋转运动转换成十字头、中间拉杆、活塞杆及活塞的往复运动。

图1 钻井泵曲柄滑块结构

如图2所示,钻井泵十字头与中间拉杆、中间拉杆与活塞杆、活塞杆与活塞3处连接均采用刚性固定连接结构。理论上十字头、中间拉杆、活塞杆、活塞的刚性连接中心线应与缸套的中心线重合,但在实际中,十字头与导板间是有间隙的[4],运转时间越长,间隙随磨损而增大。随着间隙的加大,十字头会逐渐下沉,最大下沉量可达5~10 mm,由于十字头与活塞之间的刚性连接,必然将这种下沉偏差通过刚性连接直接传递到缸套活塞之间,导致活塞芯与缸套的间隙不均匀或直接接触上,下部间隙明显减小,从而可能导致活塞芯在缸套上磨出沟槽,发生缸套活塞偏磨现象。

图2 刚性固定连接结构

客观存在的十字头导板间隙、制造安装误差及零件自重,均是产生缸套活塞偏磨的根本原因,这些原因却是钻井泵生产使用中所不可避免的,只能通过提高制造和装配精度进行缓解。而十字头、中间拉杆、活塞杆、活塞之间的刚性连接将十字头等的不同心度传递到缸套活塞间,是缸套活塞偏磨的直接原因,可以通过改进措施进行解决。

3 解决方案探讨

为了解决或改善缸套活塞偏磨,提高缸套活塞寿命,油田现场和设备制造商常常会在活塞结构、胶皮材质工艺等方面进行攻关和研究[3]。特制圆球型钢活塞芯代替圆柱型钢活塞芯的思路[3]、加大活塞芯与缸套间隙等都在一定程度上缓解了缸套活塞偏磨的现象。

针对缸套活塞偏磨的直接原因,研究出一种柔性连接结构方案。如图3所示,将十字头、中间拉杆、活塞杆、活塞间的3处刚性连接中的任意一处改为仅限制1个自由度的铰接方式的柔性连接结构。该柔性连接结构有3种方案。

方案一:活塞和活塞杆间的连接放松2个自由度。活塞可以相对于活塞杆做任意方向的旋转和偏转,但轴向固定不能移动,当活塞装配到缸套中后,受到缸套内孔的约束,活塞将相对于活塞杆自动偏转,其中心线始终保持与缸套中心线同轴,同时随着压力的影响,活塞可能绕着缸套中心线自由旋转,避免活塞与缸套中心线之间的不同轴,从而解决活塞偏磨问题。

方案二:活塞杆与中间拉杆间采用球铰连接。方案三:中间拉杆与十字头间采用球铰连接。此两种方案具有与方案一同样的工作原理,均是在连接处释放自由度,从而解决缸套与活塞之间的偏心问题。

图3 柔性连接方案示意图

当十字头由于长时间工作或安装误差影响,使得十字头中心线与缸套的中心线不同轴的时候,释放自由度的柔性连接结构将原来的十字头至活塞的刚性连接转化为能自由旋转、偏转自适应偏差的柔性连接方式。该结构可以在一定的范围内旋转、倾斜,适应偏心,同时活塞的橡胶唇口允许一定的变形量,使得缸套与活塞尽可能地处于同一轴线上,从根本上解决活塞芯偏磨缸套内孔的问题,可大幅提高缸套活塞的使用寿命。

4 柔性改进方案在我公司的应用

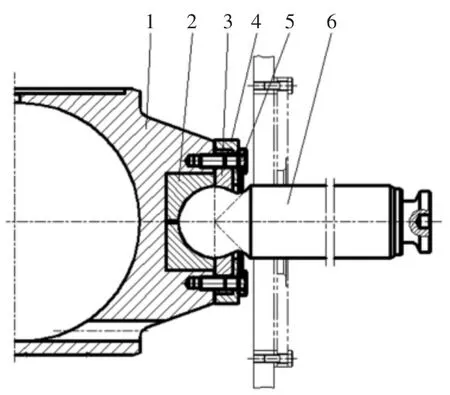

钻井泵缸套活塞偏磨的柔性改进方案有3种结构形式,我公司研发的某台钻井泵采用了柔性连接的第3种方案结构[5],即是在十字头与中间拉杆间采用球铰结构,其主要的组成结构如图4 所示。

由于释放自由度的球铰头可以在凹球面内自由偏转和旋转,补偿制造和安装的误差,因此不需要在十字头导板上下塞垫片调整导板孔与前墙板孔之间的同心度。当导板磨损后,这种自动补偿功能还能够克服十字头偏磨的问题。

图4 十字头与中间拉杆球铰式连接结构

1)当采用全刚性连接,若十字头下沉ΔY=1 mm,则活塞芯下部与缸套间的间隙将减少1 mm,变为过盈配合,

中间拉杆、活塞杆中心线与缸套中心线夹角α=arcsin(ΔY/L)=0.0603°。

考虑活塞芯厚度t的影响,活塞芯右侧的上部半径增加量Δ2=t×sin α=0.0299 mm,则上部间隙变为(0.270~0.455) mm,间隙减少量很小,基本保持了活塞与缸套的间隙,有效地避免了缸套活塞间的偏磨问题。

由上面的推导公式可以看出,当多自由度的柔性连接点距离活塞越远,即L值越大时,该结构对缸套活塞偏心的适应能力越强,越能解决缸套活塞的不同心问题。

该台钻井泵从2012年开始在国内某油田进行工业性试验,通过用户的反馈可知,常规结构的钻井泵缸套活塞使用寿命为300 h左右,而该台钻井泵的活塞使用寿命平均超过了1000 h,活塞使用寿命提高了3倍有余。

目前,我公司正在主流钻井泵中推广该结构形式,以期有效解决钻井泵缸套活塞偏磨的问题,大幅提升公司钻井泵产品质量。

但是该结构也存在生产制造困难的问题。由于采用了精度较高、结构形式为球头的类关节轴承结构,使得中间拉杆的加工难度大幅增加。同时,在十字头内腔内镶装的内凹球窝结构需要采用特殊的工序进行磨削加工,材料需要采用类似轴承用料的轴承钢,从多方面提高了该结构的制造难度和生产成本。与常规结构相比,该结构的制造成本提高了近3倍,这对于用户购买中间拉杆等配件时存在不小的阻力。

对于全面推广该结构未来需要解决两个问题:1)优化工艺、固定工装,降低制造成本;2)提高中间拉杆与卡箍连接处的可靠性,减少中间拉杆失效的频率。

5 结 语

钻井泵缸套活塞偏磨问题几乎存在于各种活塞失效形式中,严重影响着缸套活塞的使用寿命。本文提出的多自由度柔性解决方案具有3种结构形式。从分析上看,在远离活塞的地方设置该结构能获得更好的效果。理论分析和实际应用均证明,这一技术能有效解决钻井泵缸套活塞偏磨问题,大幅提升缸套活塞的使用寿命,减少了钻井泵停泵时间,提高了钻井作业的工作效率。未来在优化结构工艺性和降低制造成本后,该结构具有很强的推广潜力。