有机肥深施机肥块破碎刀设计与试验

袁全春,徐丽明,马 帅,牛 丛,王烁烁,袁训腾

有机肥深施机肥块破碎刀设计与试验

袁全春,徐丽明※,马 帅,牛 丛,王烁烁,袁训腾

(中国农业大学工学院,北京 100083)

结块的有机肥肥效难以释放,而且不利于机械化作业。为了更好地破碎肥块,该文针对有机肥深施机锯齿形碎肥刀片进行了仿真分析与优化。在EDEM中选择Hertz-Mindlin with bonding粘结模型建立肥块模型,基于单轴压缩试验对肥块的粘结参数进行标定,并建立了单个刀片单次碎肥的仿真模型。通过单因素仿真试验分析了碎肥刀的转速、滑切角、刃口角、齿宽和齿高等参数对刀片所受最大阻力及肥块破碎率的影响;以刀片所受最大阻力与肥块破碎率的比值作为评价指标,进行均匀设计仿真试验,得到评价指标与碎肥刀参数的回归方程,并利用Matlab优化工具箱得到最优的碎肥刀和作业结构参数,即碎肥刀转速300 r/min,滑切角8°,刃口角50°,齿宽3.9 mm,齿高2 mm。以碎肥刀最优参数进行不同粒径肥块的破碎试验,试验结果表明,优化后碎肥刀具有较低的能耗和较高的碎肥质量,在2.4 kg/min的作业效率下,平均能耗最大476.90 W,破碎后肥块粒径均小于20 mm,所设计的碎肥刀可用于有机肥的碎肥作业。

农业机械;试验;离散元;有机肥;肥块;粘结模型;破碎

0 引 言

秋季深施有机肥是果园管理的重要环节[1],直接影响下一年的果品产量和品质。有机肥为含湿物料,容易结块,影响肥效释放,且不利于机械化作业,所以施用前需要对肥块进行破碎。目前有机肥破碎机械多为固定式,通过高速旋转的部件撞击肥块使其破碎,振动大,能耗高。

目前,农业生产作业刀具的研究主要集中在旋耕刀、秸秆粉碎还田刀以及枝条粉碎刀等[2-11],有机肥碎肥刀的研究未见报道。随着计算机和电子技术的发展,离散元仿真技术在农业领域得到了广泛应用[12-13],研究中多采用仿真试验与物理试验相结合的方法。

碎肥刀是碎肥作业的关键部件,其参数直接影响碎肥作业的能耗和碎肥质量,所以有必要对碎肥刀的参数进行研究,以降低碎肥能耗,提高碎肥质量。本文拟运用EDEM软件建立肥块粘结模型并标定粘结参数,建立碎肥刀片模型进行碎肥仿真试验;分析碎肥刀转速、滑切角、刃口角、齿宽和齿高等参数对刀片所受最大阻力以及肥块破碎率的影响;以刀片所受合力与肥块破碎率的比值作为评价指标,进行均匀设计仿真试验,拟合得到评价指标与各参数的回归方程,并求解各参数的最优组合;以最优参数进行不同粒径肥块的破碎试验,检验碎肥刀性能。以期为碎肥装置的设计提供理论支撑。

1 模型构建

1.1 肥块粘结模型

肥块是由许多小的有机肥颗粒粘结形成的,为了描述其力学特性,在EDEM软件中选择Hertz-Mindlin with bonding粘结模型建立肥块模型[14]。该模型通过粘结键将小颗粒连结在一起形成大颗粒,并通过单位法向刚度、单位切向刚度、临界法向应力、临界切向应力和粘结半径等粘结参数表征肥块的力学性能。当肥块所承受的法向应力和切向应力超过最大值时,粘结键将被破坏[4],肥块破碎条件如式(1)所示。

式中F、F为肥块颗粒间的法向粘结力和切向粘结力,N;T、T为肥块颗粒受到的法向力矩和切向力矩,N·m;为肥块颗粒接触区域面积,m2;为肥块颗粒的惯性矩,m4;R为肥块颗粒间的粘结半径,m;max、max为肥块颗粒间粘结键所能承受的最大法向应力和切向应力,Pa。

组成肥块的小颗粒外形浑圆,接近球形,故选择由2 mm粒径的球形小颗粒粘结生成肥块模型。在EDEM软件中建立边长25 mm的正方体容器,以2 mm粒径的球形小颗粒填充,获得所有小颗粒的位置坐标。在进行试验时采用颗粒替换的方法将44 mm粒径的球形颗粒替换成由2 mm粒径的球形小颗粒组成的边长25 mm的正方体,并设置粘结参数生成粘结键,得到肥块粘结模型[15]。

1.2 肥块粘结参数标定

为了使肥块的粘结模型能够表征实际肥块的力学性能,通常需要对粘结参数进行标定[16]。单轴压缩试验可以测定肥块的力学性能,故本文采用单轴压缩试验进行标定,通过对比物理试验和仿真试验的最大载荷及其位移,标定出粘结参数。

1.2.1 单轴压缩物理试验

在单轴压缩物理试验中,为了方便与仿真试验进行对比,选择粒径为40~60 mm的结块发酵羊粪,并制成边长25 mm的正方体试样。使用REGER万能试验机以30 mm/min的速度对试样进行压缩,如图 1a所示,得到载荷-位移关系曲线和最大载荷及其位移,试验重复5次,结果取平均值。

1.2.2 单轴压缩仿真试验

在仿真试验中,离散元模型的其他基本参数参考文献[17]的休止角试验标定得到:有机肥颗粒密度0.69 g/cm3,泊松比0.25,剪切模量1×108Pa;钢板密度7.85 g/cm3,泊松比0.3,剪切模量7.94×1010Pa;有机肥颗粒间恢复系数0.5,静摩擦系数0.65,滚动摩擦系数0.15;有机肥颗粒与钢板间恢复系数0.4,静摩擦系数0.7,滚动摩擦系数0.16。

单轴压缩仿真试验如图1b所示,上侧平板以30 mm/min的速度对肥块进行压缩,试验时输入不同的粘结参数组合,以肥块破碎的最大载荷及其位移作为响应值,得到响应值与粘结参数的关系。根据文献[18-22]确定肥块粘结参数的水平选取范围,如表1所示,选择U18(65)进行5因素6水平均匀设计试验[23-24],共进行18次试验,试验方案及结果如表 2所示。

在Minitab软件[25]中选择逐步回归方法,对试验数据进行回归分析,分别得到最大载荷及其位移与粘结参数的回归方程分别为:

=-2309+280+42+13.7+4.8+3951R-240.82

-11332-1569R2-443·+239.6·+605·R-5.3·,

2=0.9903; (2)

=34.01+6.54-1.82+0.30+2.27-52.60R+2.432

+0.032+22.61R2+0.30·-3.68·-7.51·R+2.66·

-0.52·R,2=0.9987 (3)

图1 单轴压缩试验

表1 肥块粘结参数标定试验因素水平表

表2 粘结参数标定试验方案及结果

1.2.3 粘结参数优化及验证

在Matlab软件中使用优化工具箱中的多目标寻优遗传算法[26],以物理试验的最大载荷及其位移值作为目标,对肥块的粘结参数进行寻优,得到其最优组合:单位法向刚度5.80×108N/m3,单位切向刚度3.50×108N/m3,临界法向应力3.29 MPa,临界切向应力2.92 MPa,粘结半径1.26 mm。以优化的粘结参进行验证试验,得到载荷-位移关系曲线,如图2所示。最大载荷的相对误差为4.05%,位移的相对误差为0.67%,通过单轴压缩试验标定的肥块粘结参数准确可靠,可以用于肥块破碎的后续研究。

1.3 碎肥刀模型

碎肥刀是碎肥作业的关键部件,其参数直接影响碎肥能耗和碎肥质量。根据已有研究,锯齿形刀片具有较好的破碎效果[27]。碎肥刀的结构参数主要有滑切角、刃口角、齿宽和齿高,如图3所示。考虑结构强度,并参考旋耕刀尺寸,刀片厚度为5 mm,宽度为46 mm,回转半径为140 mm,利用SolidWorks软件建立了碎肥刀的三维模型。

图2 肥块的载荷-位移曲线

注:As为滑切角,(°);Ae为刃口角,(°);Tw为齿宽,mm;Th为齿高,mm。

1.4 EDEM仿真模型

在SolidWorks软件中装配碎肥刀、支撑栅条和罩壳,并导入到EDEM软件中,仿真模型如4所示。仿真模型中支撑栅条宽10 mm,间隙10 mm;肥块为边长25 mm的正方体粘结模型,粘结参数为标定值;试验时碎肥刀顺时针旋转,肥块在碎肥刀的挤压剪切作用下被破碎[28-30]。通过研究单个刀片单次破碎过程中刀片参数对其所受最大阻力及肥块破碎率的影响,以优化刀片参数。

1.罩壳 2.支撑栅条 3.碎肥刀 4.肥块

1.5 仿真参数设置

根据仿真模型中的坐标系,对碎肥刀的受力方向做如下规定:作业过程中,碎肥刀顺时针旋转,刀片受到垂直于刀面向里的侧向分力、向左的水平方向分力和向上的垂直方向分力,如图5所示。肥块破碎率定义为肥块颗粒间断裂的粘结键与生成的总粘结键的比值。破碎过程使肥块颗粒间的粘结键发生断裂,断裂的粘结键越多,破碎率越高,破碎后肥块颗粒粒径越小;相反,破碎后颗粒粒径越大。

本文以果园有机肥深施机锯齿形碎肥刀在低转速下的作业为例进行研究,根据前期试验,取碎肥刀转速为200~600 r/min;根据刀片结构,取滑切角0°~15°,刃口角20°~60°;参考文献[3],取齿宽2~6 mm,齿高1~7 mm。在进行单因素试验时,为了控制其他因素的影响,先不考虑滑切角和锯齿,设置滑切角为0°,不带齿,刃口角和转速分别取中等值45°和400 r/min;分析齿宽和齿高对碎肥刀所受阻力及肥块破碎率的影响时,取齿宽和齿高均为3 mm。

注:n为碎肥刀转速,r·min-1;F为碎肥阻力,N;Fx为碎肥阻力垂直于刀面向里的侧向分力,N;Fy为碎肥阻力水平方向分力,N;Fz为碎肥阻力垂直方向分力,N。

2 结果与分析

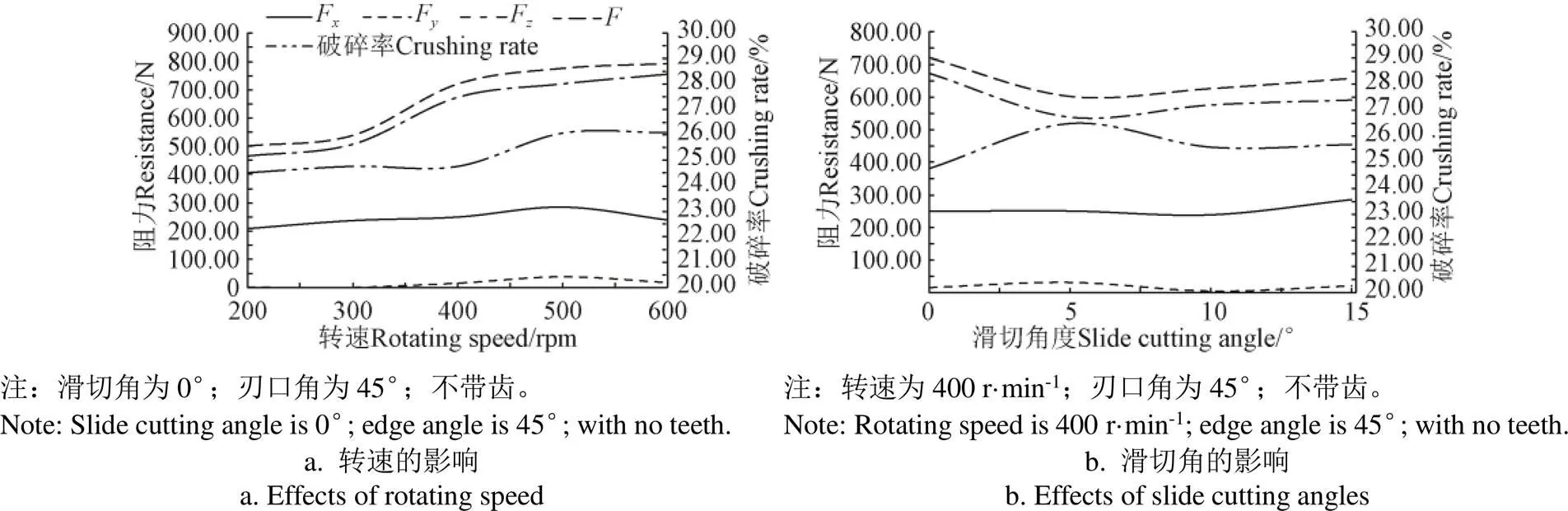

2.1 碎肥刀转速对刀片最大阻力及肥块破碎率的影响

固定滑切角为0°,刃口角为45°,不带齿,碎肥刀转速分别取200、300、400、500和600 r/min,进行5组仿真试验,结果如图6a所示。由图6a可知,碎肥刀在垂直方向所受阻力分力大于在侧向和水平方向所受阻力分力,在水平方向所受阻力分力最小。碎肥刀所受阻力随转速的增加而增大,垂直方向阻力分力受转速影响较大,水平方向和侧向阻力分力受转速影响较小。肥块破碎率随转速的增加而增大。碎肥刀最大阻力与肥块破碎率的比值随着转速的增大而增大。

2.2 滑切角对刀片最大阻力及肥块破碎率的影响

固定碎肥刀转速为400 r/min,刃口角为45°,不带齿,滑切角分别取0°、5°、10°和15°,进行4组仿真试验,结果如图 6b所示。由图6b可知,碎肥刀在垂直方向所受阻力分力最大,在水平方向所受阻力分力最小。碎肥刀所受阻力随着滑切角的增大先减小后增大,水平方向和侧向阻力分力受滑切角的影响较小。这是由于过大的滑切角会增加刀片与肥块的接触面积,进而使需要破碎的粘结键增加。肥块破碎率随滑切角的增大先增大后减小,当滑切角为5°时肥块破碎率最大。碎肥刀最大阻力与肥块破碎率的比值随着滑切角的增大先减小后增大,当滑切角为5°时比值最小。

2.3 刃口角对刀片最大阻力及肥块破碎率的影响

固定碎肥刀转速为400 r/min,滑切角为0°,不带齿,刃口角分别取20°、30°、40°、50°和60°,进行5组仿真试验,结果如图6c所示。由图6c可知,刃口角主要影响碎肥刀在垂直方向和侧向所受阻力的分力,对水平方向阻力分力影响较小。随着刃口角的增大碎肥刀在垂直方向所受阻力分力增大,而侧向所受阻力分力减小。随着刃口角的增大,碎肥刀片与肥块的接触面积增大,所需破坏的粘结键增多,故刀片所受阻力增大。刃口角对肥块破碎率的影响较大,肥块破碎率随着刃口角的增大而增大。碎肥刀最大阻力与肥块破碎率的比值随着刃口角的增大而减小。

2.4 齿宽对刀片最大阻力及肥块破碎率的影响

固定碎肥刀转速为400 r/min,滑切角为0°,刃口角为45°,齿高3 mm,齿宽分别取2、3、4、5和6 mm,进行5组仿真试验,结果如图6d所示。由图6d可知,刀片所受阻力远小于无齿刀片,减阻效果明显。碎肥刀在垂直方向所受阻力分力大于侧向和水平方向分力,侧向阻力分力与水平方向阻力分力相近。刀片所受阻力随着齿宽的增大而增大,主要是因为齿宽的增大使破碎点减少,而破碎点越多阻力越小,这也导致肥块破碎率随齿宽的增大而减小。碎肥刀最大阻力与肥块破碎率的比值随着齿宽的增大而增大。

2.5 齿高对刀片最大阻力及肥块破碎率的影响

固定碎肥刀转速为400 r/min,滑切角为0°,刃口角为45°,齿宽3 mm,齿高分别取1、2、3、4、5、6和7 mm,进行7组仿真试验,结果如图6e所示。由图6e可知,齿高主要影响碎肥刀在垂直方向和水平方向的阻力,对水平方向阻力影响较大,侧向阻力影响不大。垂直方向阻力随齿高的增大先增大后减小,水平方向阻力随齿高的增大而增大。肥块破碎率随齿高的增大而增加,但增加趋势不明显。碎肥刀阻力与肥块破碎率的比值随齿高的增大而增加。

3 碎肥刀参数优化

通过对碎肥刀所受阻力和肥块破碎率的分析可知,碎肥刀转速、滑切角、刃口角、齿宽和齿高等影响碎肥能耗和碎肥质量,为了得到较低的能耗和较高的碎肥质量,需要对碎肥刀片参数进行优化。

3.1 优化试验设计

选取碎肥刀转速、滑切角、刃口角、齿宽和齿高5个参数作为因素,以碎肥刀最大阻力与肥块破碎率的比值作为评价指标,选择U15(55)均匀设计试验表进行5因素5水平的均匀设计试验,共15次试验,试验方案如表4所示。碎肥刀最大阻力与肥块破碎率的比值越小,碎肥效果越好。结合单因素仿真分析结果,碎肥刀宜取较低的转速,刃口角宜取较大值,齿宽、齿高宜取较小值。综合考虑作业效率,取碎肥刀转速水平范围为300~500 r/min;滑切角为5°时最小,所以取滑切角水平范围为0°~10°;刃口角过大齿间易积肥,所以取刃口角水平范围为30°~50°;齿宽过小容易磨损,所以取齿宽水平范围为3~5 mm;齿高过小不易加工,所以取齿高水平范围为2~4 mm。试验因素水平表如表3所示,优化试验结果如表4所示。

表3 刀片参数优化试验因素水平表

表4 刀片参数优化试验方案及结果

3.2 优化结果与分析

在Minitab软件中选择逐步回归方法对试验结果进行回归分析,得到评价指标与碎肥刀片参数的回归方程:

=2269-0.14-85.70A+17.14A-1030.60T-67.60T

+3.65A2+167.00T2+0.09·A-6.69A·T

+13.48A·T-4.90A·T,2=0.9966 (4)

该回归模型的=0.002<0.01,说明回归模型中评价指标与碎肥刀片参数的关系非常显著。方程的决定系数2=0.996 6,说明方程拟合较好,可靠度高,可以较好地描述评价指标与碎肥刀片参数之间的关系。

在Matlab软件中使用优化工具箱中的遗传算法,对回归方程进行寻优,得到评价指标最小时的碎肥刀参数组合:碎肥刀转速300 r/min,滑切角8°,刃口角50°,齿宽3.9 mm,齿高2 mm。以碎肥刀参数最优组合进行仿真验证试验,得到刀片所受最大阻力为74.59 N,肥块破碎率为25.63 %,为291.03 N。

4 台架试验

为了进一步验证碎肥刀的碎肥性能,根据优化结果使用9CrSi耐磨材料加工锯齿形碎肥刀,进行碎肥台架试验。

4.1 试验设计

试验在中国农业大学工学院进行,试验材料为结块的发酵羊粪,因肥块大小差异大,使用电动振筛机(8411型)将肥块按粒径筛分为10~20、>20~40、>40~60 mm共3组,分别进行试验,评估碎肥刀破碎不同粒径肥块时的碎肥能耗和碎肥质量。试验装置主要由带式输送机、碎肥装置和数据采集装置等组成,如图7所示。试验时由液压站驱动液压马达(BMM-50摆线马达)带动碎肥刀以300 r/min的速度旋转,启动输送机,以2.4 kg/min的速度向碎肥装置中输送肥块,碎肥时间25 s。使用星仪传感器公司生产的CYYZ11压力变送器(量程:20 MPa,精度:0.25%FS,输出信号:1-5VDC)测量摆线马达进油口压力,并使用计算机通过NI USB-6008数据采集卡采集压力数据。取200 g破碎后的有机肥,使用电动振筛机(8411型)筛分,统计肥料颗粒粒径分布,共测量3次,取平均值。

1.带式输送机 2.碎肥装置 3.数据采集装置

碎肥装置结构如图8所示,碎肥刀按双螺旋对称排列方式安装在刀轴上,相邻刀片相位角90°,刀片间距40 mm,与定刀间隙2.5 mm,共10把。

1.支撑架2.固定架 3.支撑栅条 4.碎肥刀 5.壳体 6.液压马达 7.联轴器

4.2 结果与分析

由采集的压力数据分别得到破碎不同粒径肥块的液压马达进油口油压曲线,如图9所示。由图9可知,破碎10~20 mm粒径肥块的平均油压为2.13 MPa,最大油压为2.44 MPa;破碎>20~40 mm粒径肥块的平均油压值2.44 MPa,最大油压为5.39 MPa;破碎>40~60 mm粒径肥块的平均油压为2.34 MPa,最大油压为7.87 MPa。破碎不同粒径肥块的平均油压变化较小,但最大油压随着肥块粒径的增大而增大。

根据BMM-50液压马达资料,选择300 r/min时的油压扭矩数据,拟合得到关于液压马达扭矩与进油口压力曲线及拟合方程,如图10所示。将破碎不同粒径肥块的液压马达平均油压分别代入拟合方程,得到平均扭矩,并利用公式(5)计算得到平均能耗分别为414.87、476.90和456.83 W,平均能耗不超过480 W,优化后的碎肥刀片碎肥能耗较低。

0=·/9 550 (5)

式中0为功率,kW;为扭矩,N·m;为转速,r/min。

图9 破碎不同粒径肥块的液压马达进油口油压

图10 BMM-50液压马达油压扭矩曲线

未结块的有机肥颗粒粒径通常小于10 mm,农艺上对肥块粒径大小并无具体要求,理论上肥块的粒径越小越好。对肥块进行破碎是为了提高排肥均匀性,增大肥料与土壤的接触面积,提高肥料利用率。不同粒径肥块破碎后的粒径分布如表5所示,粒径>20~40和>40~60 mm的肥块破碎后粒径分布较为接近,而粒径10~20 mm的肥块破碎后粒径分布差别较大,其中10~20 mm的颗粒占比较大,这是因为粒径10~20 mm的肥块容易通过支撑栅条间隙,刀片对其破碎作用较小;不同粒径肥块破碎后的粒径均不超过20 mm,碎肥刀的碎肥质量较高。

表5 不同粒径肥块破碎后的粒径分布

5 结 论

1)通过单轴压缩试验标定了结块有机肥离散元粘结模型参数,单位法向刚度为5.80×108N/m3,单位切向刚度为3.50×108N/m3,临界法向应力为3.29 MPa,临界切向应力为2.92 MPa,粘结半径为1.26 mm。以标定的粘结参数值进行验证试验,得到最大载荷的相对误差为4.05%,位移的相对误差为0.67%,载荷-位移关系曲线与实际相符,参数标定结果可靠。

2)通过分析碎肥刀转速、滑切角、刃口角、齿宽和齿高对碎肥刀所受最大阻力和肥块破碎率的影响,采用对均匀设计仿真试验进行结果回归分析,得到回归方程,利用Matlab遗传算法求得刀片参数最优组合为碎肥刀转速300 r/min,滑切角8°,刃口角50°,齿宽3.9 mm,齿高2 mm。以碎肥刀参数最优组合进行仿真验证试验,得到刀片所受最大阻力为74.59 N,肥块破碎率为25.63 %。

3)以碎肥刀最优参数进行不同粒径的肥块破碎台架试验,结果表明,破碎时马达进油口平均压力不超过2.44 MPa,平均能耗不超过480 W,破碎后的肥块粒径均不超过20 mm,碎肥能耗低、碎肥质量高,可以用于碎肥作业。

[1] 许广敏,吴文莹,张柯,等. 葡萄秋施基肥重要性及施肥方法[J]. 河北果树,2017,(6):31.

[2] 方会敏,姬长英,张庆怡,等. 基于离散元法的旋耕刀受力分析[J]. 农业工程学报,2016,32(21):54-59. Fang Huimin, Ji Changying, Zhang Qingyi, et al. Force analysis of rotary blade based on distinct element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 54-59. (in Chinese with English abstract)

[3] 郭俊,张庆怡,Muhammad S M,等. 仿鼹鼠足趾排列的旋耕刀-秸秆粉碎锯齿刀片设计与试验[J]. 农业工程学报,2017,33(6):43-50. Guo Jun, Zhang Qingyi, Muhammad S M, et al. Design and experiment of bionic mole’s toe arrangement serrated blade for soil-rototilling and straw-shattering[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(6): 43-50. (in Chinese with English abstract)

[4] 熊平原,杨洲,孙志全,等. 基于离散元法的旋耕刀三向工作阻力仿真分析与试验[J]. 农业工程学报,2018,34(18):113-121. Xiong Pingyuan, Yang Zhou, Sun Zhiquan, et al. Simulation analysis and experiment for three-axis working resistances of rotary blade based on discrete element method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 113-121. (in Chinese with English abstract)

[5] 郝建军,于海杰,赵建国,等. 楔形减阻旋耕刀设计与试验[J]. 农业工程学报,2019,35(8):55-64. Hao Jianjun, Yu Haijie, Zhao Jianguo, et al. Design and test of wedge drag reduction rotary blade[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(8): 55-64. (in Chinese with English abstract)

[6] Matin M A, Fielke J M, Desbiolles J M A. Torque and energy characteristics for strip-tillage cultivation when cutting furrows using three designs of rotary blade[J]. Biosystems Engineering, 2015, 129(1): 329-340.

[7] Li S T, Chen X B, Chen W, et al. Soil-cutting simulation and parameter optimization of handheld tiller’s rotary blade by Smoothed Particle Hydrodynamics modelling and Taguchi method[J]. Journal of Cleaner Production, 2018, 179(1): 55-62.

[8] 田阳,林静,李宝筏,等. 气力式1JH-2型秸秆深埋还田机设计与试验[J]. 农业工程学报,2018,34(14):10-18. Tian Yang, Lin Jing, Li Baofa, et al. Design and test of pneumatic 1JH-2 style straw deep burying and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(14): 10-18. (in Chinese with English abstract)

[9] 章志强,何进,李洪文,等. 可调节式秸秆粉碎抛撒还田机设计与试验[J]. 农业机械学报,2017,48(9):76-87. Zhang Zhiqiang, He Jin, Li Hongwen, et al. Design and experiment on straw chopper cum spreader with adjustable spreading device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 76-87. (in Chinese with English abstract)

[10] 张杰. 密植枣园枝条粉碎还田装置设计与试验研究[D]. 石河子:石河子大学,2018. Zhang Jie. Design and Experimental Research on Crushing and Returning Device for Close Planting Jujube Branches[D]. Shihezi: Shihezi University, 2018. (in Chinese with English abstract)

[11] 张福印. 葡萄残枝粉碎还田机的设计与试验研究[D]. 北京:中国农业大学,2019. Zhang Fuyin. Design and Experimental Research on Grape Residuum Branches Chopping and Returning Machine[D]. Beijing: China Agricultural University, 2019. (in Chinese with English abstract)

[12] Cundall P A, Strack O D L. A discrete numerical method for granular assemblis[J]. Geptechnique, 1979, 29(1): 47-65.

[13] 贺一鸣,吴明亮,向 伟,等. 离散元法在农业工程领域的应用进展[J]. 中国农学通报,2017,33(20):133-137. He Yiming, Wu Mingliang, Xiang Wei, et al. Application progress of discrete element method in agricultural engineering[J]. Chinese Agricultural Science Bulletin, 2017, 33(20): 133-137. (in Chinese with English abstract)

[14] DEM Solutions. EDEM 2.6 Theory Reference Guide[M]. Edinburgh: DEM Solutions, 2014.

[15] 宋学锋,张锋伟,戴飞,等. 基于离散元的施肥机肥料块破碎装置参数的优化[J]. 湖南农业大学学报:自然科学版,2017,43(2):206-211. Song Xuefeng, Zhang Fengwei, Dai Fei, et al. Parameter optimization for fertilizer block crushing device of fertilizer machine based on discrete method[J]. Journal of Hunan Agricultural University: Natural Science, 2017, 43(2): 206-211. (in Chinese with English abstract)

[16] 龚明. 材料物料特性参数标定[R]. 北京:北京海基科技发展有限责任公司,2013.

[17] 袁全春,徐丽明,邢洁洁,等. 机施有机肥散体颗粒离散元模型参数标定[J]. 农业工程学报,2018,34(18):21-27. Yuan Quanchun, Xu Liming, Xing Jiejie, et al. Parameter calibration of discrete element model of organic fertilizer particles for mechanical fertilization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 21-27. (in Chinese with English abstract)

[18] 王学振,岳斌,高喜杰,等. 深松铲不同翼铲安装高度时土壤扰动行为仿真与试验[J]. 农业机械学报,2018,49(10):124-136. Wang Xuezhen, Yue Bin, Gao Xijie, et al. Discret element simulations and experiments of disturbance behavior as affected by mounting height of subsoiler’s wing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 124-136. (in Chinese with English abstract)

[19] Huang C G, Gao X J, Yuan M C, et al. Discrete element simulations and experiments of soil disturbance as affected by the tine spacing of subsoiler[J]. Biosystems Engineering, 2018, 168(4): 73-82.

[20] Liu Y M, Liu H B, Mao H J, et al. DEM investigation of the effect of intermediate principle stress on particle breakage of granular materials[J]. Computers and Geotechnics, 2017, 84(4): 58-67.

[21] Quist J, Evertsson M. Cone crusher modelling and simulation using DEM[J]. Minerals Engineering, 2016, 85(1): 92-105.

[22] Johansson M, Quist J, Evertsson M, et al. Cone crusher performance evaluation using DEM simulations and laboratory experiments for model validation[J]. Minerals Engineering, 2017, 103-104(4): 93-101.

[23] Kenny Y. The uniform design[DB/OL]. 2004-10-14[2019-12-10]. http://www.math.hkbu.edu.hk/UniformDesign.

[24] 茆诗松,周纪芗,陈颖. 试验设计[M]. 北京:中国统计出版社,2012.

[25] 李志辉,李欣. MINITAB统计分析方法及应用(第2版)[M]. 北京:电子工业出版社,2017.

[26] 雷英杰,张善文. MATLAB遗传算法工具箱及应用[M]. 西安:西安电子科技大学出版社,2015.

[27] 王少伟,李善军,张衍林,等. 山地果园开沟机倾斜螺旋式开沟部件设计与优化[J]. 农业工程学报,2018,34(23):11-22. Wang Shaowei, Li Shanjun, Zhang Yanlin, et al. Design and optimization of inclined helical ditching component for mountain orchard ditcher[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(23): 11-22. (in Chinese with English abstract)

[28] 胡国明. 颗粒系统的离散元素法分析仿真—离散元素法的工业应用与EDEM软件简介[M]. 武汉:武汉理工大学出版社,2010.

[29] 王国强. 离散单元法及其在EDEM上的实践[M]. 西安:西北工业大学出版社,2010.

[30] 孙其诚,王光谦. 颗粒物质力学导论[M]. 北京:科学出版社,2009.

Design and test of sawtooth fertilizer block crushing blade of organic fertilizer deep applicator

Yuan Quanchun, Xu Liming※, Ma Shuai, Niu Cong, Wang Shuoshuo, Yuan Xunteng

(,,100083,)

This paper presents the design of a device for crushing caked fertilizer for the deep applicator of organic fertilizer. It is a kind of toothed crushing blade. The process of designing this device combines the simulation test and the physical test. In the EDEM software, Hertz-Mindlin contact model and the bonding model were selected to establish the bonding model of the caked fertilizer crushing blade. To replicate the mechanical properties of the actual blade in the bonding model of the caked fertilizer crushing blade, a uniaxial compression test was carried out to calibrate the bonding parameters, and the regression equation of maximum force, displacement and bonding parameters of caked fertilizer were obtained. Aiming at the maximum force and displacement value obtained from the uniaxial compression physical test, the multi-objective genetic algorithm available in the optimization toolbox of MATLAB software was used to optimize the bonding parameter, and the optimal combination obtained was that the unit normal stiffness was 5.80×108N/m3, the unishear stiffness was 3.50×108N/m3, the critical normal stress was 3.29 MPa, the critical shear stress was 2.92 MPa, and the bonding radius was 1.26 mm. The simulation model of a single caked fertilizer crushing blade was established, through the single factor simulation test, the influences of the rotating speed, sliding cutting angle, edge angle, tooth width and tooth height of the crushing blade at the maximum value of three-way resistance, resultant force and the crushing rate of caked fertilizer were analyzed. Taking the ratio of the maximum resistance of the crushing blade to the crushing rate as the evaluation index, the uniform design simulation test was carried out. Regression analysis was carried out on the test data, and the regression equation between the evaluation index and the crushing blade parameters was obtained. The genetic algorithm in MATLAB software optimization toolbox was used to obtain the optimal combination of the crushing blade parameters. The optimal combination of the crushing blade parameters was that the rotating speed of the crushing blade was 300 r/min, the sliding cutting angle was 8°, the edge angle was 50°, the tooth width was 3.9 mm and the tooth height was 2 mm. The simulation verification test was carried out based on the optimization results. The results showed that the maximum resistance to the blade was 74.59 N, the crushing rate was 25.63%, and the ratio of the maximum resistance of the crushing blade to the crushing rate was 291.03 N. According to the optimized results, the fertilizer crushing blade was processed, and the physical test was carried out on the fertilizer crushing device powered by BMM-50 hydraulic motor. At the same time, the oil inlet pressure of the motor was measured by the oil pressure sensor to evaluate the energy consumption. After crushing, the particle size distribution was determined to evaluate the crushing quality. The results showed that the average oil pressure for crushing was less than 2.44 MPa, and the average energy consumption required for crushing was less than 480 W, the particle size of the fertilizer was less than 20 mm. The blade has low energy consumption and high crushing rate and can be used for the caked fertilizer crushing operation.

agricultural machinery; experiments; discrete element; organic fertilizer; fertilizer block; bonding models; crushing

袁全春,徐丽明,马帅,等. 有机肥深施机肥块破碎刀设计与试验[J]. 农业工程学报,2020,36(9):44-51.doi:10.11975/j.issn.1002-6819.2020.09.005 http://www.tcsae.org

Yuan Quanchun, Xu Liming, Ma Shuai, et al. Design and test of sawtooth fertilizer block crushing blade of organic fertilizer deep applicator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(9): 44-51. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.09.005 http://www.tcsae.org

2019-12-10

2020-04-05

现代农业产业技术体系建设专项资金资助(CARS-29)

袁全春,博士生,主要从事生物生产自动化研究。Email:yqcmail@qq.com

徐丽明,教授,博士生导师,主要从事生物生产自动化研究。Email:xlmoffice@126.com

10.11975/j.issn.1002-6819.2020.09.005

S224.22

A

1002-6819(2020)-09-0044-08